Изобретение относится к огнеупор ной промышленности и может быть использовано при горячем многостадийном прессовании изделий из различных огнеупорных материалов с высокой адгезией при высоких температурах прессования.

Целью изобретения является снижение трудоемкости процесса.

В известном способе изготовления длинномерного огнеупорного изделия, включающем засыпку шихты и ее многостадийное горячее прессование,формуемое изделие периодически между цик- лами прессования смещают внутри формы и досыпают исходную шихту, а при последующих циклах прессования в качестве нижнего пуансона используют отформованную часть изделия, нара- щивая последнее после каждого цикла до заданных размеров постадийным оп уск анием в ни з .

Чередование смещения отформованной части изделия внутри формы и досыпки шихты с последующими циклами горячего прессования позволяет последовательно наращивать длину изделия до необходимых значений. Весь процесс осуществляется в одной графите- вой пресс-форме, и каждая часть изделия в течение одного и того же времени находится под воздействием одинаковых термомеханических нагрузок.

По мере увеличения длины отформо- ванная часть изделия выдвигается из формы, охлаждается естественным образом и выполняет роль нижнего пуансона пресса при последующих циклах прессования. Прочность горячепрес- совэнной охлажденной части изделия значительно выше усилия прессования периклазоуглеродистой шихты, и использование ее в качестве пуансона не вызывает технических трудностей.

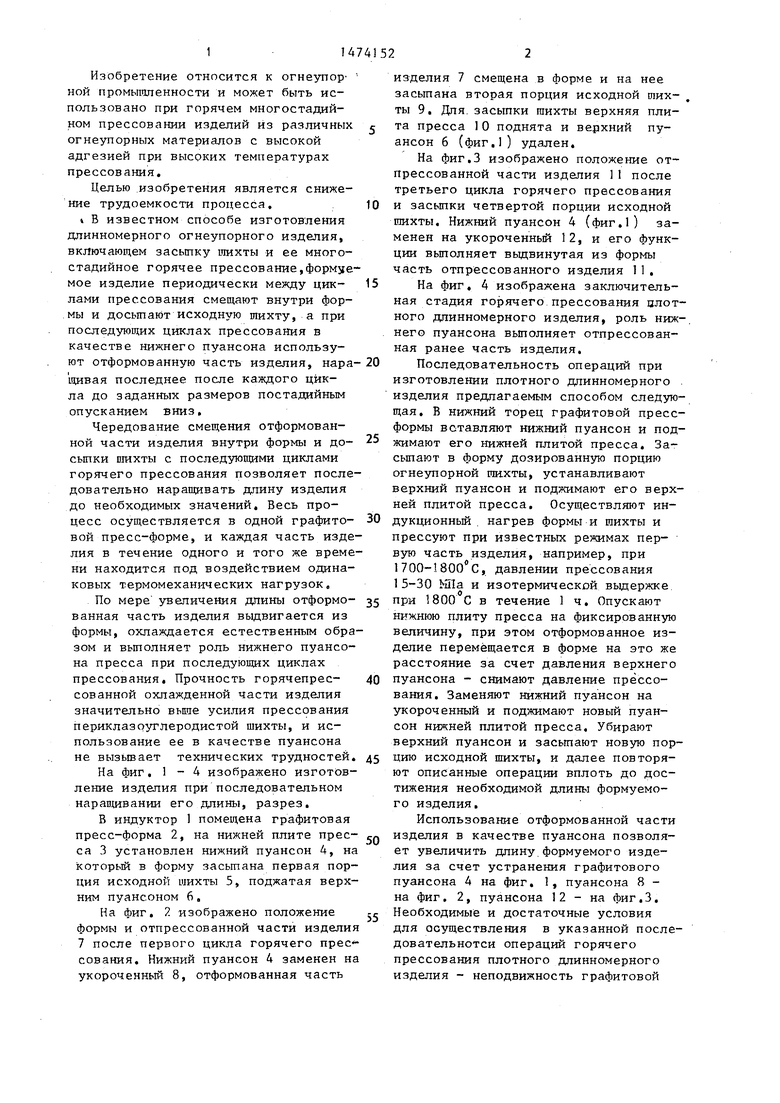

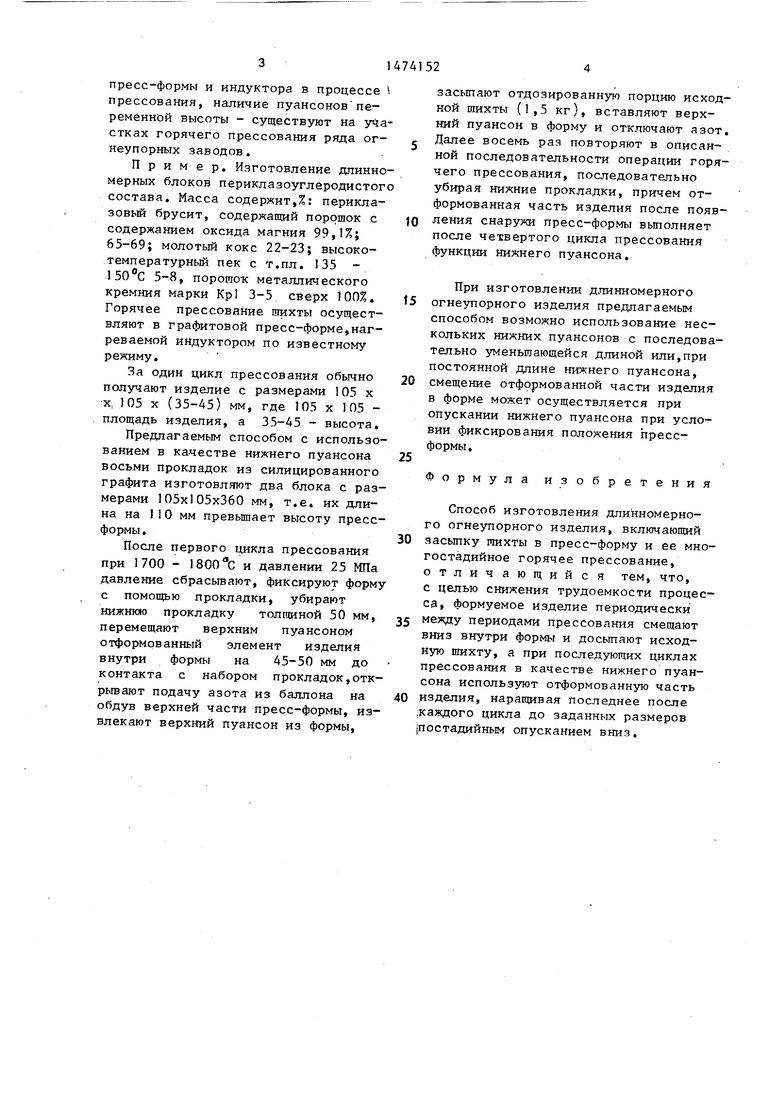

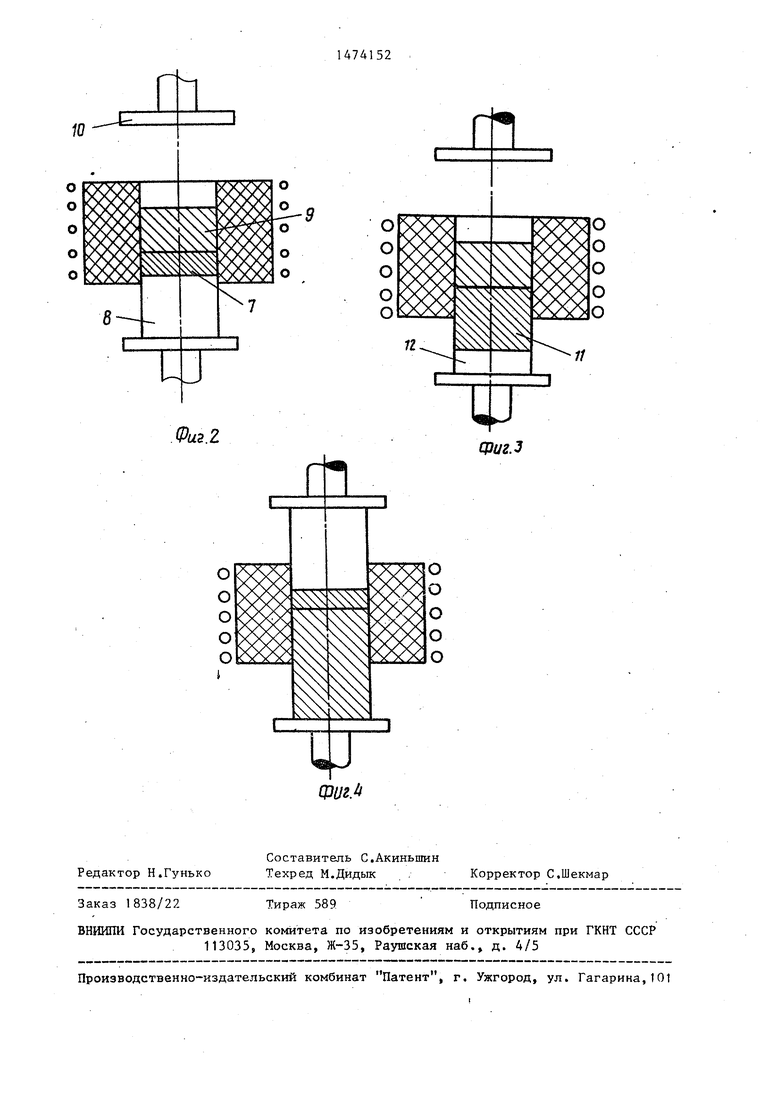

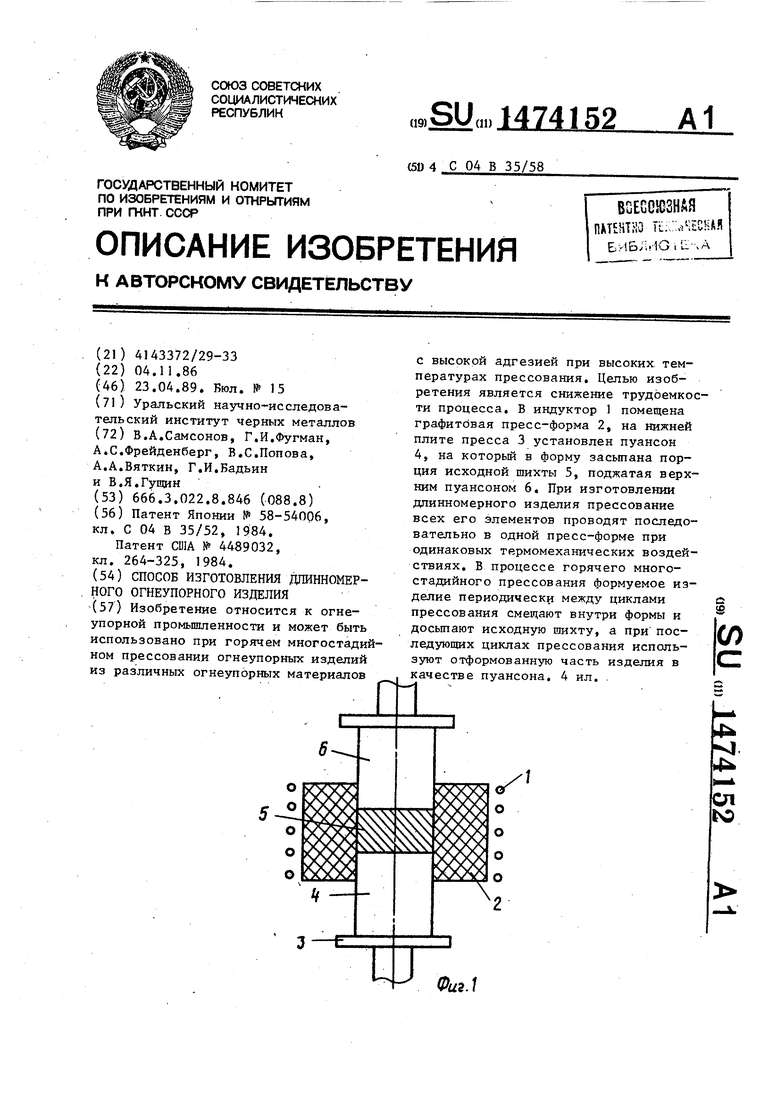

На фиг.1-4 изображено изготовление изделия при последовательном наращивании его длины, разрез.

В индуктор I помещена графитовая пресс-форма 2, на нижней плите прес- са 3 установлен нижний пуансон 4, на который в форму засыпана первая порция исходной шихты 5, поджатая верхним пуансоном 6,

На фиг. 2 изображено положение формы и отпрессованной части изделия 7 после первого цикла горячего сования. Нижний пуансон 4 заменен на укороченный 8, отформованная часть

изделия 7 смещена в форме и на нее засыпана вторая порция исходной пихты 9. Для засыпки гаихты верхняя плита пресса 10 поднята и верхний пуансон 6 (фиг.1) удален.

На фиг.З изображено положение отпрессованной части изделия 11 после третьего цикла горячего прессования и засыпки четвертой порции исходной шихты. Нижний пуансон 4 (фиг.1) заменен на укороченный 12, и его функции выполняет выдвинутая из формы часть отпрессованного изделия 11.

На фиг, 4 изображена заключительная стадия горячего прессования плотного длинномерного изделия, роль нижнего пуансона выполняет отпрессованная ранее часть изделия.

Последовательность операций при изготовлении плотного длинномерного изделия предлагаемым способом следующая. В нижний торец графитовой пресс формы вставляют нижний пуансон и поджимают его нижней плитой пресса. Засыпают в форму дозированную порцию огнеупорной гаихты, устанавливают верхний пуансон и поджимают его верхней плитой пресса. Осуществляют индукционный нагрев формы и гаихты и прессуют при известных режимах первую часть изделия, например, при 1700-1800 С, давлении прессования 15-30 КПа и изотермической выдержке при 1800 С в течение 1 ч. Опускают нижнюю плиту пресса на фиксированную величину, при этом отформованное изделие перемещается в форме на это же расстояние за счет давления верхнего пуансона - снимают давление прессования. Заменяют нижний пуансон на укороченный и поджимают новый пуансон нижней плитой пресса. Убирают верхний пуансон и засыпают новую порцию исходной шихты, и далее повторяют описанные операции вплоть до достижения необходимой длины формуемого изделия.

Использование отформованной части изделия в качестве пуансона позволяет увеличить длину формуемого изделия за счет устранения графитового пуансона 4 на фиг. 1, пуансона 8 - на фиг. 2, пуансона 12 - на фиг.З. Необходимые и достаточные условия для осуществления в указанной после- довательнотси операций горячего прессования плотного длинномерного изделия - неподвижность графитовой

пресс-формы и индуктора в процессе прессования, наличие пуансонов переменной высоты - существуют на участках горячего прессования ряда огнеупорных з ав од ов .

Пример. Изготовление длинномерных блоков периклазоуглеродистого состава. Масса содержит,7,: перикла- зовый брусит, содержащий порошок с содержанием оксида магния 99,1%; 65-69; молотый кокс 22-23; высокотемпературный пек с т.пл. 135 - 150°С 5-8, порошок металлического кремния марки Kpl 3-5 сверх 100%. Горячее прессование шихты осуществляют в графитовой пресс-форме,нагреваемой индуктором по известному режиму.

За один цикл прессования обычно получают изделие с размерами 105 х х 105 х (35-45) мм, где 105 х 1 05 - площадь изделия, а 35-45 - высота.

Предлагаемым способом с использованием в качестве нижнего пуансона восьми прокладок из силицированного графита изготовляют два блока с размерами 105x105x360 мм, т.е. их длина на 110 мм превышает высоту пресс- формы .

После первого цикла прессования при 1700 - 1800аС и давлении 25 МПа давление сбрасывают, фиксируют форму с помощью прокладки, убирают нижнюю прокладку толщиной 50 мм, перемещают верхним пуансоном отформованный элемент изделия внутри формы на 45-50 мм до контакта с набором прокладок,открывают подачу азота из баллона на обдув верхней части пресс-формы, извлекают верхний пуансон из формы,

засыпают отдозированную порцию исходной шихты (1,5 кг), вставляют верхний пуансон в форму и отключают азот. Далее восемь раз повторяют в описанной последовательности операции горячего прессования, последовательно убирая нижние прокладки, причем отформованная часть изделия после появ- ления снаружи пресс-формы выполняет после четвертого цикла прессования функции нижнего пуансона.

При изготовлении длинномерного огнеупорного изделия предлагаемым способом возможно использование нескольких нижних пуансонов с последовательно уменьшающейся длиной или,при постоянной длине нижнего пуансона, смещение отформованной части изделия в форме может осуществляется при опускании нижнего пуансона при условии фиксирования положения пресс- формы.

Формула изобретения

Способ изготовления длинномерного огнеупорного изделия, включающий

засыпку шихты в пресс-форму и ее многостадийное горячее прессование, отличающийся тем, что, с целью снижения трудоемкости процесса, формуемое изделие периодически

между периодами прессования смещают вниз внутри формы и досыпают исходную шихту, а при последующих циклах прессования в качестве нижнего пуансона используют отформованную часть

изделия, наращивая последнее после каждого цикла до заданных размеров (Постадийным опусканием вниз.

Фиа.2

11

сриг.з

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1993 |

|

RU2049655C1 |

| Способ формования длинномерных изделий и устройство для его осуществления | 1987 |

|

SU1452664A1 |

| Пресс-форма для прессования изделий порошковых материалов | 1985 |

|

SU1294476A1 |

| УСТРОЙСТВО ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2198786C2 |

| Пресс-форма для прессования изделий из порошковых материалов | 1988 |

|

SU1509181A2 |

| Способ изготовления сегментов дисковых пил | 1990 |

|

SU1759645A1 |

| Устройство для прессования изделий из порошков | 1989 |

|

SU1734949A1 |

| Установка для горячего прессования порошков | 1987 |

|

SU1437147A1 |

| Пресс-форма квазиизостатического прессования | 1989 |

|

SU1726254A1 |

| Пресс-форма для прессования полых изделий с буртиками на концах | 1990 |

|

SU1784458A1 |

Изобретение относится к огнеупорной промышленности и может быть использовано при горячем многостадийном прессовании огнеупорных изделий из различных огнеупорных материалов с высокой адгезией при высоких температурах прессования.Целью изобретения является снижение трудоемкости процесса. В индуктор 1 помещена графитовая пресс-форма 2, на нижней плите пресса 3 установлен пуансон 4, на который в форму засыпана порция исходной шихты 5, поджатая верхним пуансоном 6. При изготовлении длинномерного изделия прессование всех его элементов проводят последовательно в одной пресс-форме при одинаковых термомеханических воздействиях. В процессе горячего многостадийного прессования формуемое изделие периодически между циклами прессования смещают внутри формы и досыпают исходную шихту, а при последующих циклах прессования используют отформованную часть изделия в качестве пуансона. 4 ил.

Редактор Н.Гунько

Составитель С.Акиныпин Техред М.Дидык

Заказ 1838/22

Тираж 589

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Корректор С.Шекмар

Подписное

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США № 4489032, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

Авторы

Даты

1989-04-23—Публикация

1986-11-04—Подача