Изобретение относится к области обработки металлов давлением, а именно к способам вытяжки деталей из тонколистовых заготовок, и может быть использовано в авиационной, судостроительной и других отраслях промышленности.

Известен способ вытяжки изделий из тонколистовых заготовок (авторское свидетельство СССР N 959873, В 21 D 22/20, опубл. 23.09.82, бюл. N 35) путем сборки листовой заготовки с технологическими накладками в пакет, вытяжки пакета и отсоединения технологических накладок от готового изделия, причем вытяжку ведут в два этапа, на первом из которых оформляют донную часть изделия, затем заготовку отделяют от накладок, повторно собирают в пакет и окончательно вытягивают изделие.

Недостатком этого способа является большое усилие деформирования при вытяжке всего пакета в целом вследствие выполнения накладок из более прочного, чем заготовка, материала и, кроме того, при глубокой вытяжке тонкостенных деталей возможна потеря устойчивости фланца путем образования радиальных гофров.

Известен также способ штамповки деталей из листового металла с технологическими прокладками (авторское свидетельство СССР N 1181748, В 21 D 22/20, опубл. 30.09.85, бюл. N 36) путем установки листовой заготовки между технологическими прокладками, штамповки собранного пакета и отсоединения технологических прокладок от готовой детали, причем одну из прокладок выполняют из материала с коэффициентом линейного расширения большим, а другую - из материала с коэффициентом линейного расширения меньшим, чем коэффициент линейного расширения материала штампуемой заготовки, а перед отсоединением технологических прокладок от готовой детали отштампованный пакет подвергают обработке холодом, например жидким азотом.

Недостатком данного способа также является то, что если прокладки выполнены из более прочного, чем заготовка, материала, то это приводит к увеличению усилия деформирования при вытяжке всего пакета в целом, а если прокладки делать недостаточной толщины, то будет происходить потеря устойчивости фланца при деформировании заготовки.

Целью изобретения является расширение технологических возможностей за счет исключения потери устойчивости фланца и уменьшения усилия деформирования. Указанная цель достигается тем, что в способе вытяжки деталей из тонколистовых заготовок путем сборки листовой заготовки с технологическими накладками в пакет, вытяжки пакета и отсоединения технологических накладок от готовой детали, в отличие от прототипа, технологические накладки выполняют из более пластичного, чем заготовка, материала, с суммарной толщиной пакета, определяемой из соотношения:

(D-d) ≤ (18-22)S,

где D - диаметр заготовки;

d - диаметр вытягиваемого стакана;

S - толщина пакета.

Это позволяет избежать потери устойчивости всего пакета во фланце и обеспечить меньшее усилие деформирования.

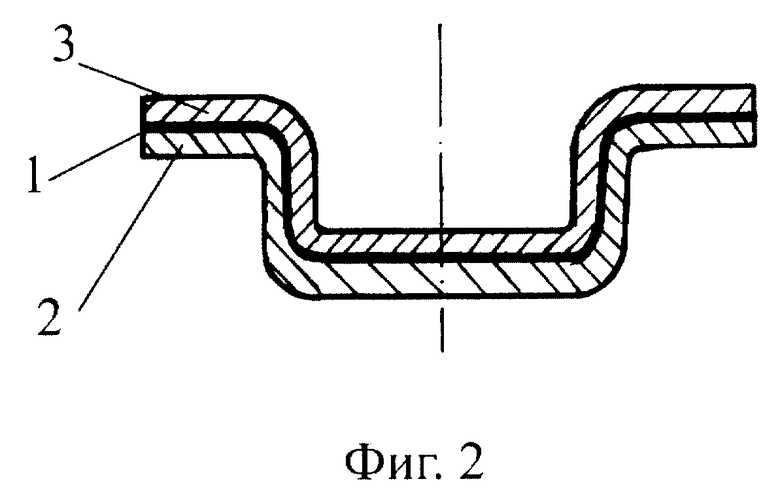

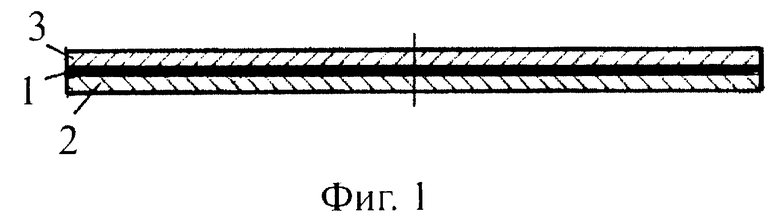

Сущность изобретения поясняется графическими материалами, где на фиг. 1 изображен собранный пакет, на фиг. 2 - пакет после вытяжки.

Реализация способа осуществляется следующим образом. Заготовку 1 собирают с технологическими накладками 2 и 3 в пакет и производят вытяжку детали без прижима. Причем суммарная толщина пакета определяется из соотношения:

(D-d)≤(18-22)S,

где D - диаметр заготовки;

d - диаметр вытягиваемого стакана;

S - толщина пакета.

Затем технологические накладки 2 и 3 отделяют от заготовки 1. Вследствие выполнения технологических накладок из более пластичного, чем заготовка, материала, с суммарной толщиной пакета, определяемой из вышеуказанного соотношения, усилия деформирования минимальные и потери устойчивости фланца не происходит.

Предложенный способ был опробован при вытяжке полых цилиндрических деталей из листовых заготовок диаметром 100 мм, толщиной 1 мм из стали 12Х18Н10Т. Диаметр вытягиваемого стакана - 50 мм. Обе технологические накладки, толщиной 1 мм каждая, изготавливались из сплава АМц. В результате процесс вытяжки реализован без использования прижима с минимальным усилием деформирования и без потери устойчивости всего пакета во фланце.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТБОРТОВКИ ОТВЕРСТИЙ В ЛИСТОВОЙ ЗАГОТОВКЕ | 1998 |

|

RU2153405C2 |

| СПОСОБ ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1998 |

|

RU2146981C1 |

| ЗАГОТОВКА ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ | 1995 |

|

RU2090287C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2155113C2 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ КОНЦОВ ТРУБ | 1999 |

|

RU2176170C2 |

| СПОСОБ РАЗДАЧИ КОНЦОВ ТРУБ | 1997 |

|

RU2122912C1 |

| ШТАМП ДЛЯ ФОРМОВКИ ТРУБЧАТЫХ ЗАГОТОВОК | 1999 |

|

RU2176169C2 |

| СПОСОБ ОТЖИМА КОНЦОВ ТРУБНЫХ ЗАГОТОВОК | 1997 |

|

RU2122914C1 |

| ШТАМП ДЛЯ РАЗДАЧИ ТРУБ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2104815C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДАВЛЕНИЕМ | 1994 |

|

RU2097199C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в авиационной, судостроительной и других отраслях промышленности. Способ вытяжки деталей из тонколистовых заготовок осуществляется путем сборки листовой заготовки с технологическими накладками в пакет, вытяжки пакета и отсоединения технологических накладок от готовой детали. Технологические накладки выполняют из более пластичного, чем заготовка, материала с суммарной толщиной пакета, определяемой из определенного соотношения. Техническим результатом данного изобретения является расширение технологических возможностей за счет исключения потери устойчивости фланца и уменьшения усилия деформирования. 2 ил.

Способ вытяжки деталей из тонколистовых заготовок путем сборки листовой заготовки с технологическими накладками в пакет, вытяжки пакета и отсоединения технологических накладок от готовой детали, отличающийся тем, что технологические накладки выполняют из более пластичного, чем заготовка, материала, с суммарной толщиной пакета, определяемой из соотношения

(D-d)≤(18-22)S,

где D - диаметр заготовки;

d - диаметр вытягиваемого стакана;

S - толщина пакета.

| Способ штамповки деталей из листового металла с технологическими прокладками | 1984 |

|

SU1181748A1 |

| Способ вытяжки изделий из тонколистовых заготовок | 1981 |

|

SU959873A1 |

| Способ оценки вида изнашивания поверхностей трения | 1984 |

|

SU1270642A1 |

| JP 04266428 A, 22.09.92 | |||

| УСТРОЙСТВО ДЛЯ ВЫЧИСЛЕНИЯ ОСТАТКА ПО МОДУЛЮ от ЧИСЛА | 0 |

|

SU407313A1 |

Авторы

Даты

2000-05-10—Публикация

1998-06-29—Подача