1

Изобретение относится к сварке, Э частности к сварочным материалам, а именно к конструкциям порошковой проволоки, которые помимо оболочки и наполнителя содержат дополнйтель- ньй металлический элемент, размещенный внутри массы наполнителя.

Цель изобретения - улучшение технологических свойств проволоки за C4t повышения точности центрирования дополнительного элемента в оболочке и упрощение конструкции проволоки о

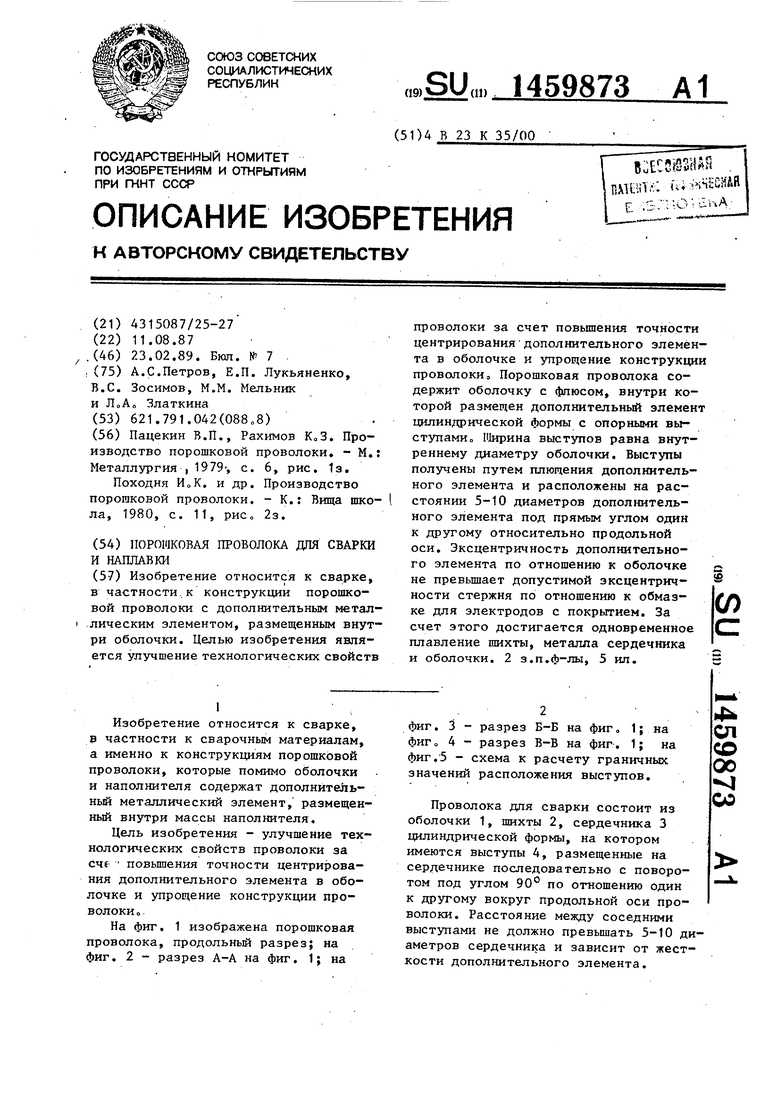

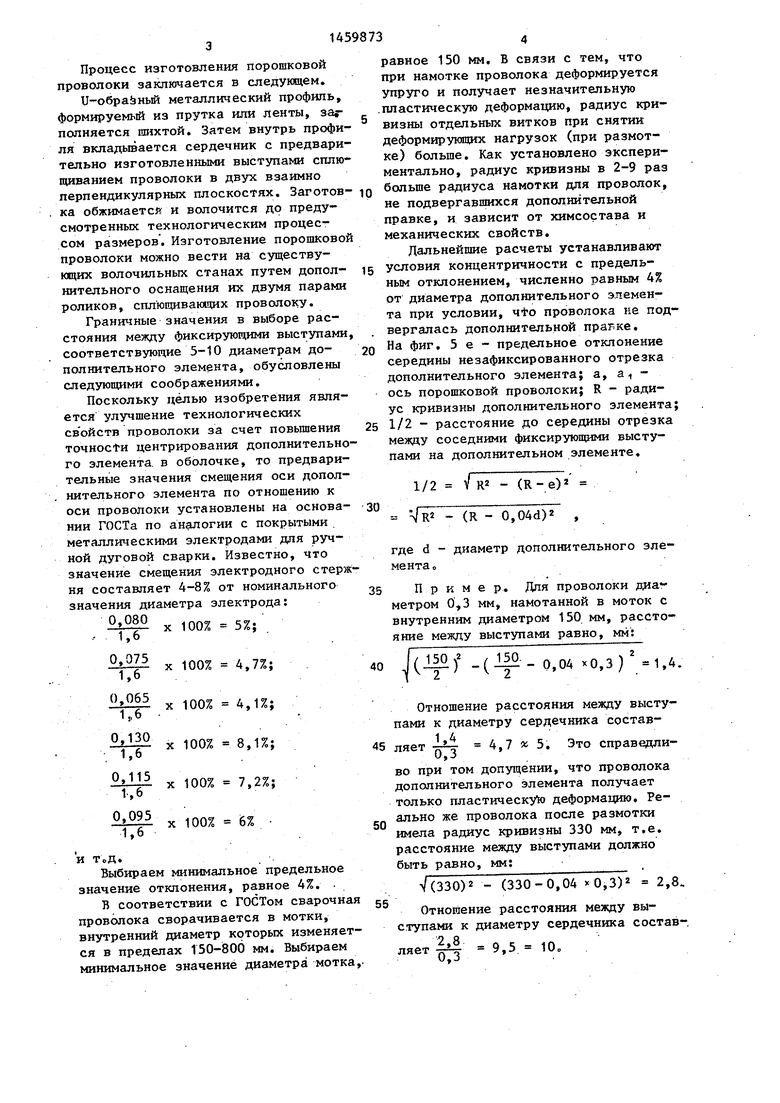

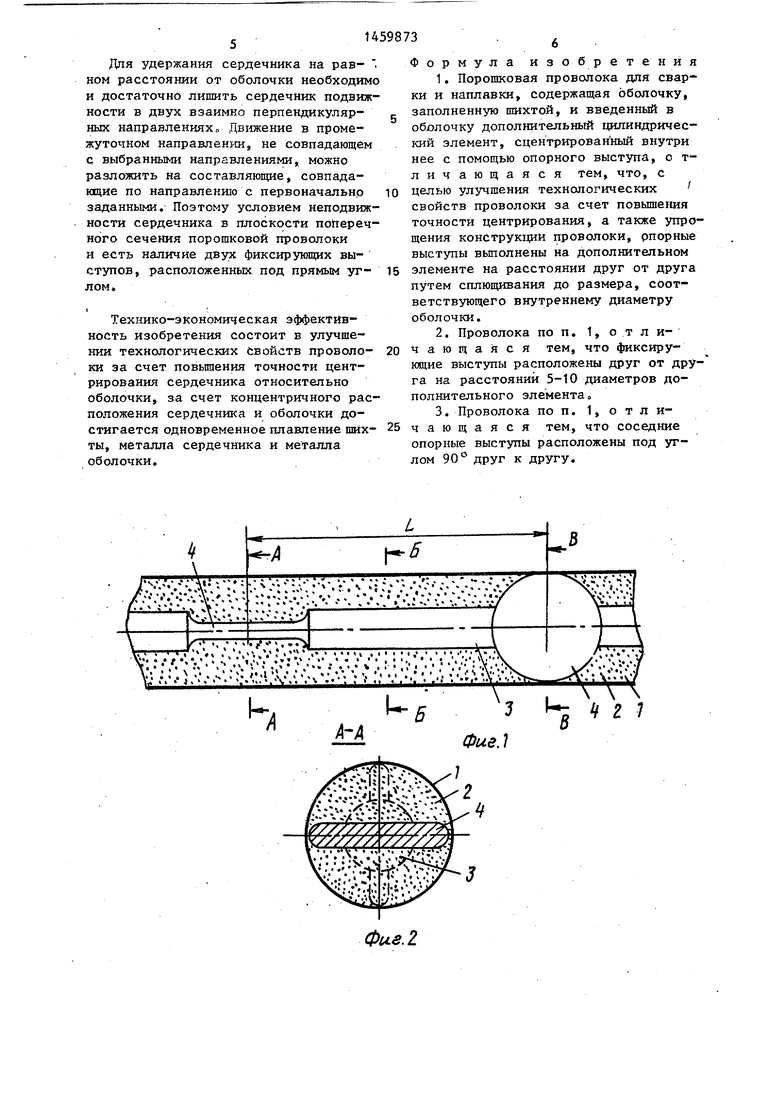

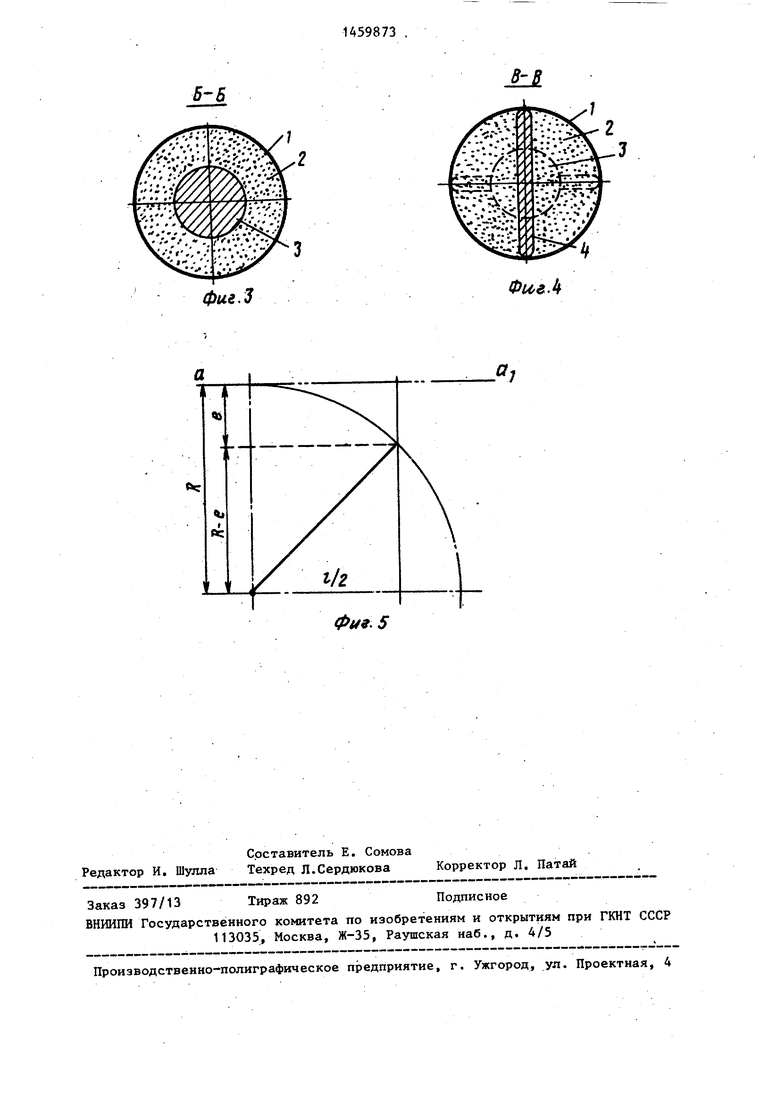

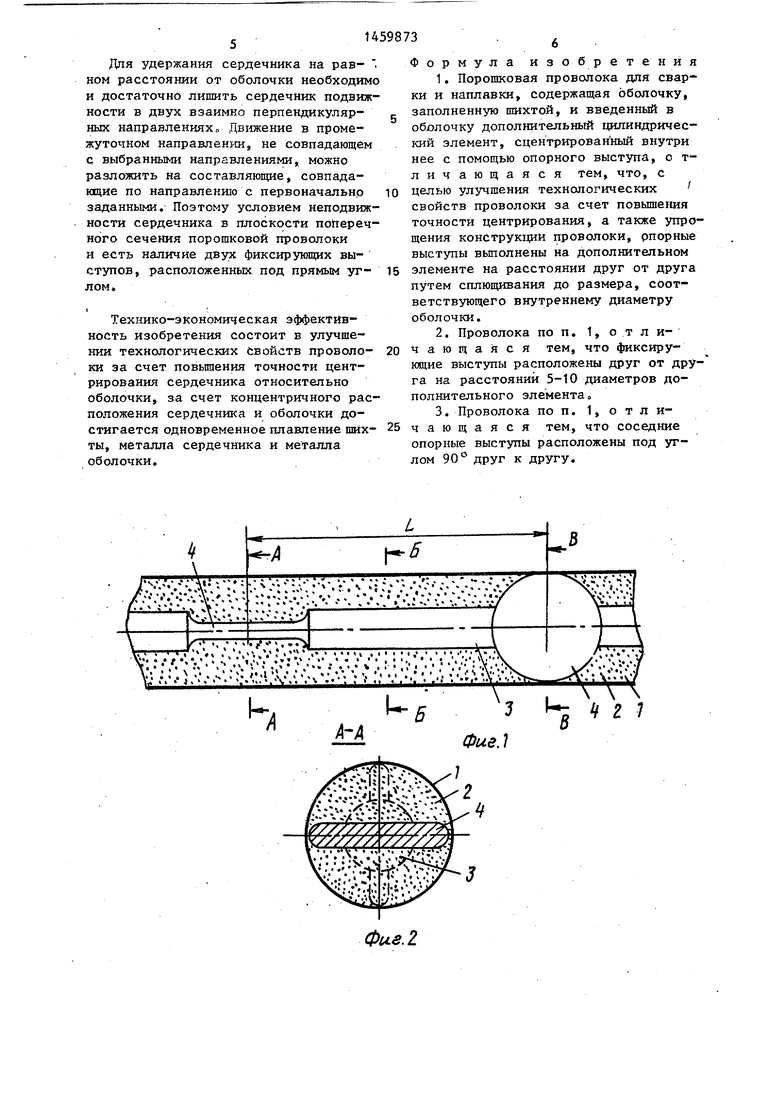

На фиг. 1 изображена порошковая проволока, продольньй разрез; на фиг. 2 - разрез А-А на фиг. 1; на

фиг. 3 - разрез Б-Б на фиг. 1; на фиг о 4 - разрез В-В на фиг. 1; на фиг.5 - схема к расчету граничных значений расположения выступов.

Проволока для сварки состоит из оболочки 1, шихты 2, сердечника 3 цилиндрической формы, на котором имеются выступы 4, размещенные на сердечнике последовательно с поворотом под углом 90° по отношению один к другому вокруг продольной оси проволоки. Расстояние между соседними выступами не должно превьш1ать 5-10 диаметров сердечника и зависит от жесткости дополнительного элемента.

1

СП

QD 00

00

Процесс изготовления порошковой проволоки заключается в следующем.

и-обра&ньй металлический профиль, формируемьй из прутка или ленты, заг полняется шихтой. Затем внутрь профиля вкладывается сердечник с предварительно изготовленными выступами сплющиванием проволоки в двух взаимно

равное 150 мм. В связи с тем, что при намотке проволока деформируется упруго и получает незначительную .пластическую деформацию, радиус кривизны отдельных витков при снятии деформирунлцих нагрузок (при размотке) больше. Как установлено зкспери- ментально, радиус кривизны в 2-9 раз

сом размеров-. Изготовление пороговой „...

,5 условия концентричности с предельным отклонением, численно равным 4% от диаметра дополнительного элемента при условии, 4to проволока не подвергалась дополнительной правке.

20

проволоки можно вести на существующих волочильных станах путем дополнительного оснащения их двумя парами роликов, сплющивающих проволоку.

Граничные значения в выборе расстояния между фиксирующими выступами, соответствующие 5-10 диаметрам дополнительного элемента, обусловлены следующими соображениями.

Поскольку целью изобретения является улучшение технологических св ойств проволоки за счет повьш1ения T04HoctH центрирования дополнительного элемента в оболочке, то предварительные значения смещения оси дополнительного элемента по отношению к оси проволоки установлены на основании ГОСТа по аналогии с покрытыми . металлическими электродами для ручной дуговой сварки. Известно, что значение смещения электродного стержня составляет 4-8% от номинального значения диаметра электрода:

Я ° X 100% 5%; ,1,6.

.9.Р- X 100% 4,7%;

1,0

Р X 100% 4,1%; 1 i, 6

X 100% 8,1%;

. 1,b

Mil X 100% 7,2%; 1,6

P. Q X 100% 6%

1,0

и ТоД.

Выбираем минимальное предельное значение отклонения, равное 4%.

В соответствии с ГОСТом сварочная проволока сворачивается в мотки, внутренний диаметр которых изменяется в пределах 150-800 мм. Выбираем минимальное значение диаметра мотка.

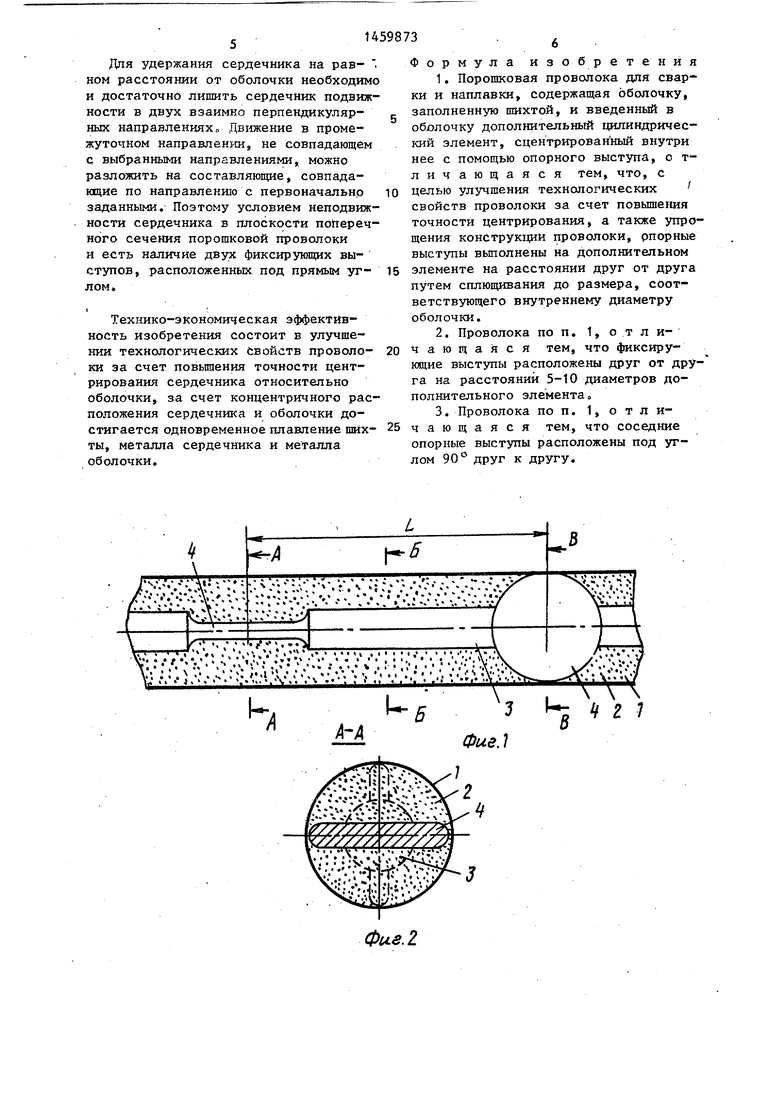

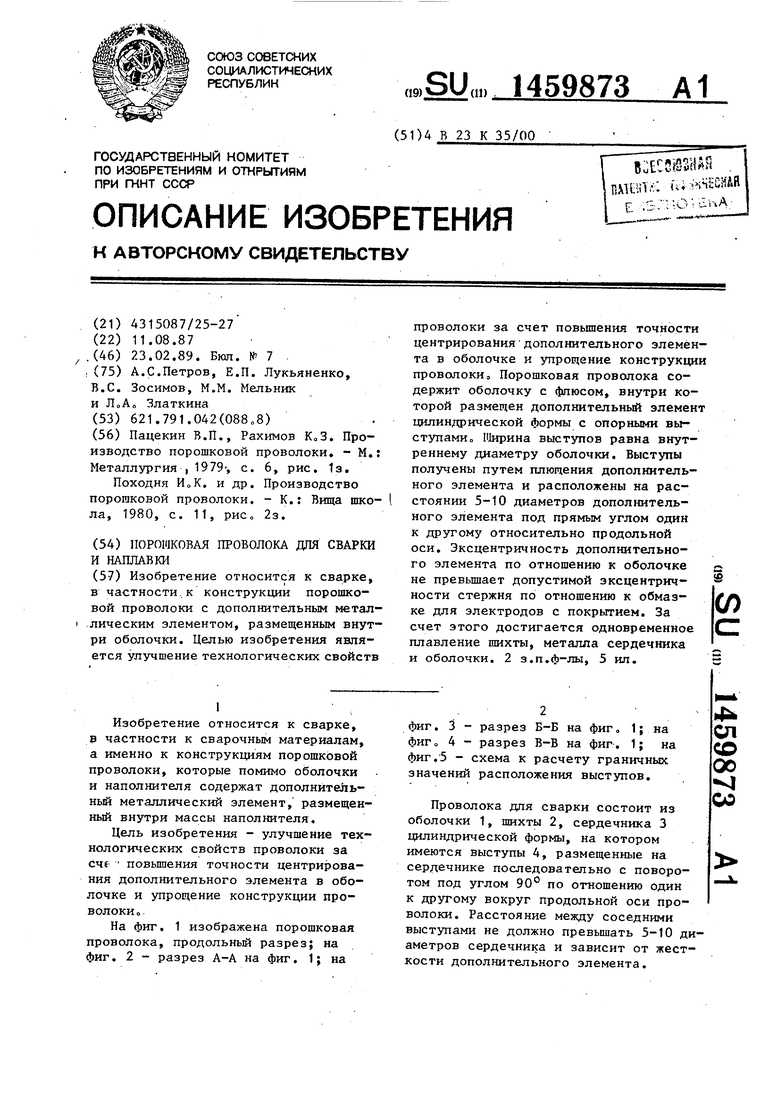

На фиг. 5 е - предельное отклонение середины незафиксированного отрезка

дополнительного элемента; а,

а 4

ось порошковой проволоки; R - радиус кривизны дополнительного элемента; 25 1/2 - расстояние до середины отрезка между соседними фиксирующими выступами на дополнительном элементе.

30

35

40

1/2 V R2 - (R-e) /R2 - (R - 0,04d) ,

где d - диаметр дополнительного элемента о

Пример. Для проволоки . метром 0,3 мм, намотанной в моток с внутренним диаметром 150 мм, расстояние между выступами равно, мм;

f(I|Of .(1|0.о,о4хО,,4.

Отношение расстояния между выступами к диаметру сердечника составЭто справ эдли45 ляет 4,7 « 5.

50

55

во при том допущении, что проволока дополнительного элемента получает только пластическую деформацию. Реально же проволока после размот1ш имела радиус кривизны 330 мм, т.е. расстояние между выступами должно быть равно, мм:

/(330)2 - (330-0,04 хО,3)2 2,8,

Отношение расстояния между выступами к диаметру сердечника состав- 2,8

ляет

0,3

9,5 10„

равное 150 мм. В связи с тем, что при намотке проволока деформируется упруго и получает незначительную .пластическую деформацию, радиус кривизны отдельных витков при снятии деформирунлцих нагрузок (при размотке) больше. Как установлено зкспери- ментально, радиус кривизны в 2-9 раз

условия концентричности с предельным отклонением, численно равным 4% от диаметра дополнительного элемента при условии, 4to проволока не подвергалась дополнительной правке.

На фиг. 5 е - предельное отклонение середины незафиксированного отрезка

дополнительного элемента; а,

а 4

ось порошковой проволоки; R - радиус кривизны дополнительного элемента; 1/2 - расстояние до середины отрезка между соседними фиксирующими выступами на дополнительном элементе.

1/2 V R2 - (R-e) /R2 - (R - 0,04d) ,

где d - диаметр дополнительного элемента о

Пример. Для проволоки . метром 0,3 мм, намотанной в моток с внутренним диаметром 150 мм, расстояние между выступами равно, мм;

f(I|Of .(1|0.о,о4хО,,4.

Отношение расстояния между выступами к диаметру сердечника составЭто справ эдли5 ляет 4,7 « 5.

0

5

во при том допущении, что проволока дополнительного элемента получает только пластическую деформацию. Реально же проволока после размот1ш имела радиус кривизны 330 мм, т.е. расстояние между выступами должно быть равно, мм:

/(330)2 - (330-0,04 хО,3)2 2,8,

Отношение расстояния между выступами к диаметру сердечника состав- 2,8

ляет

0,3

9,5 10„

Для удержания сердечника на рав- ном расстоянии от оболочки необходимо и достаточно лишить сердечник подвижности в двух взаимно перпендикулярных направлениях Движение в промежуточном направлении, не совпадающем С выбранными направлениями, можно разложить на составляющие, совпада- гадие по направлению с первоначально заданными. Поэтому условием неподвижности сердечника в плоскости поперечного сечения порошковой проволоки и есть наличие фиксирующих выступов, расположенных под прямым углом,

1

Технико-экономическая эффективность изобретения состоит в улучшении технологических Свойств проволоки за счет повьппения точности центрирования сердечника относительно оболочки, за счет концентричного расположения сердечника и оболочки достигается одновременное плавление шихты, металла сердечника и металла оболочки.

6

Формула изобретения

1.Порошковая проволока для сварки и наплавкм, содержащая оболочку, заполненную шихтой, и введенный в оболочку дополнительный цилиндрический элемент, сцентрирован ный внутри нее с помощью опорного выступа, о т- личающаяся тем, что, с

10 целью улучшения технологических свойств проволоки за счет повыше1шя точности центрирования, а также упрощения конструкции проволоки, рпорные выступы вьшолнены на дополнительном

15 элементе на расстоянии друг от друга путем сплющивания до размера, соответствующего внутреннему диаметру оболочки.

2.Проволока по п. 1, о т л и- 20 чающаяся тем, что фиксирующие выступы расположены друг от друга на расстояний 5-10 диаметров дополнительного элемента

3.Проволока по п. 1, о т л и- 25 чающаяся тем, что соседние

опорные выступы расположены под углом 90 друг к другу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока для сварки и наплавки | 1990 |

|

SU1738562A1 |

| КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ ЭЛЕКТРОД | 1999 |

|

RU2152860C1 |

| Способ оценки сварочно-технологических свойств порошковой проволоки | 1984 |

|

SU1227392A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 2023 |

|

RU2811878C1 |

| Способ дуговой сварки порошковой проволокой | 1983 |

|

SU1131616A1 |

| Способ дуговой сварки плавящимся электродом | 1981 |

|

SU1006121A1 |

| Способ оценки сварочно-технологических свойств порошковой проволоки | 1981 |

|

SU994188A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ СПЛАВА НА ОСНОВЕ АЛЮМИНИДА НИКЕЛЯ NiAl | 2004 |

|

RU2274536C2 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| Порошковая проволока для износостойкой наплавки | 1991 |

|

SU1808592A1 |

Изобретение относится к сварке, в частности,к конструкции порошковой проволоки с дополнительным метал- .лическим элементом, размещенным внутри оболочки. Целью изобретения является улучшение технологических свойств проволоки за счет повьшения точности центрирования дополнительного элемента в оболочке и упрощение конструкции проволоки. Порошковая проволока содержит оболочку с флюсом, внутри которой размещен дополнительный элемент цилиндрической формы с опорными выступами Ширина выступов равна внутреннему диаметру оболочки. Выступы получены путем плющения дополнительного элемента и расположены на расстоянии 5-10 диаметров дополнительного элемента под прямым углом один к другому относительно продольной оси. Эксцентричность дополнительного элемента по отношению к оболочке не превьш1ает допустимой эксцентричности стержня по отношению к обмазке для электродов с покрытием. За счет этого достигается одновременное плавление шихты, металла сердечника и оболочки. 2 з.п.ф-лы, 5 ил. Ш (Л

, , « Г v

.:.-.:.г. - :.; ; /- « ч-- - л/ ....., -. . / ; .. . . .. - ... . - у/

.:. /. - s b/ ;;v; . ;v.. :::y... V ::.

ч. . ;« . . . : .. ъ .., . , .X. X

у- .у).-:.-.- - :.::Г v: v:. -лА

Б

Физ.2

5-5

фиг.З

Фи9.5

ff

Фиг Л

| Пацекин В.И., Рахимов КоЗ | |||

| Производство порошковой проволоки, - М.: Металлургия , 1979, с Походня Ио К | |||

| и др порошковой проволоки ла, 1980, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-02-23—Публикация

1987-08-11—Подача