Изобретение относится к области изготовления или ремонта колесных пар транспортных средств, использующих для своего перемещения рельсовый путь, например, для железнодорожных вагонов, вагонов метро или трамвая.

Известен способ сборки железнодорожных колесных пар, используемый в нашей стране на предприятиях Министерства путей сообщения, заключающийся в том, что сначала обтачивают и накатывают подступичные части осей, затем производят дефектоскопирование и измерение (вручную) их диаметров, после этого вручную выбирают натяги и растачивают отверстия ступиц колес с учетом выбранных натягов, после чего смазывают подступичные части осей и поверхности отверстий ступиц колес, затем формируют колесную пару путем напрессовки колес на ось с одновременной записью диаграммы давление - путь.

Известен также способ сборки железнодорожных колесных пар по патенту РФ N 1780979, B 23 P 19/02, 1990, заключающийся в том, что сначала измеряют длину оси и диаметры подступичных частей, затем перемещают ось в накопитель, одновременно вводят в блок памяти накопителя информацию о типе оси и диаметрах ее подступичных частей, затем обтачивают и накатывают подступичные части оси, дефектоскопируют поверхности подступичных частей, измеряют диаметры подступичных частей, вводят информацию о диаметрах подступичных частей оси в блок памяти накопителя колес и в блок памяти устройства для расчета натягов. Измеряют диаметр круга катания, толщину обода, длину ступицы и диаметр отверстия ступицы колеса. Перемещают колесо в накопитель колес, одновременно вводят измеренные параметры в блок памяти накопителя колес. Подбирают оптимальную пару колес, необходимую для напрессовки на заданную ось, исходя из данных о замеренных параметрах подступичных частей оси и замеренных параметрах колес. Перемещают выбранные колеса из накопителя колес к станкам для расточки отверстий ступиц колес, одновременно рассчитывают необходимые натяги и диаметры отверстий ступиц выбранных колес, и информацию о выбранных диаметрах отверстий ступиц вводят в устройство управления станков расточки отверстий ступиц. Затем растачивают отверстия ступиц колес, смазывают сопрягаемые поверхности колес и оси и формируют колесную пару путем напрессовки колес на ось с записью диаграммы давление - путь. Если полученные данные о конечных усилиях напрессовки для заданного диаметра подступичной части выходят за пределы поля допусков, то подают сигналы в систему управления станков расточки отверстий ступиц колес для регулировки или смены режущего инструмента.

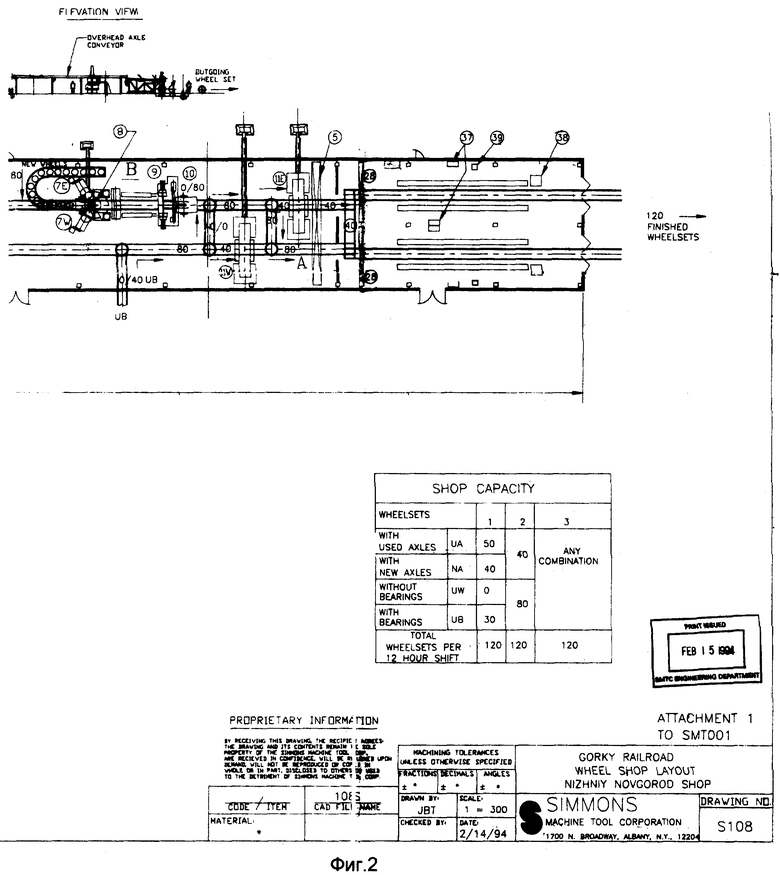

Наиболее близким по технической сущности и достигаемому результату от его использования к заявляемому решению является известный способ изготовления или ремонта железнодорожных колесных пар станкостроительной корпорации SIMMONS (США) проект N S108 (см. фиг. 1 и 2, на которых представлена копия источника информации - технического предложения фирмы SIMMONS N S108, 1994).

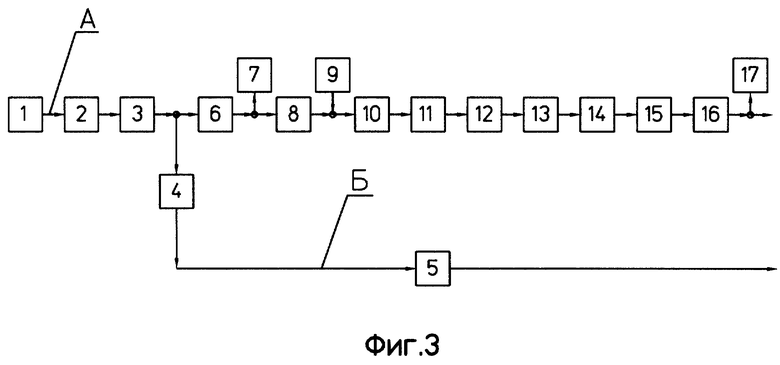

Для наглядности последовательность операций этого способа представлена на блок-схеме на фиг. 3 - 4.

Согласно этому способу сначала на основной линии А (фиг. 3) замеряют геометрические параметры 1, проводят магнитную 2 и ультразвуковую 3 дефектоскопию и по результатам замеров определяют годность или негодность к повторному использованию колес и оси, составляющих колесную пару. Далее колесные пары с годными колесами передают 4 сначала на обходную линию Б, а затем передают 5 по обходной линии Б.

Колесную пару с негодными колесами демонтируют 6 на основной линии А, удаляют 7 демонтированные с оси колеса из цеха в вагоны, принимают 8 демонтированные оси. Для замены дефектных осей в цех подают 9 новые оси. После этого годные, новые и дефектные оси очищают 10 и моют 11. Затем накапливают 12 и выдерживают 13 новые, годные и дефектные оси до температуры цеха, располагая их в два потока (фиг. 1, поз. 14E и 14W).

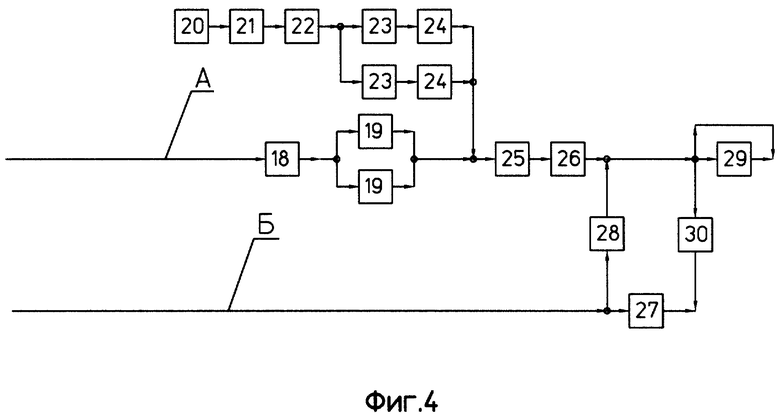

Далее подступичные части осей обтачивают 14 (фиг. 3) и накатывают 15, проводят магнитную дефектоскопию 16 осей, удаляют 17 отбракованные в результате этой дефектоскопии оси из цеха, измеряют 18 (фиг. 4) диаметры подступичных частей осей, смазывают 19 обе подступичные части осей одновременно.

Колеса, предназначенные для напрессовки на ось, накапливают 20 в цехе в горизонтальном положении стопами по несколько штук в стопе, выдерживают 21 их до температуры цеха, и, по мере необходимости, передают 22 на действующие параллельно два станка расточки отверстия ступицы колеса, где отверстия ступиц колес растачивают 23 под конкретную ось, измеренную ранее, с целью обеспечения необходимого натяга прессовой посадки, затем смазывают 24 поверхности отверстий ступиц колес, выполняют предварительную напрессовку 25 колес на ось и формируют 26 колесную пару путем окончательной напрессовки колес с обеспечением заданной колеи с одновременной записью диаграммы давление - путь.

Колесные пары, переданные по обходной линии Б, обтачивают 27 по кругу катания, либо, если обточка не нужна, или данная позиция обточки занята, передают 28 на основную линию А в позицию выдачи колесной пары после формирования 26. После формирования 26 колесной пары выполняют обточку 26 круга катания колесной пары, либо пропускают ее без обточки, если обточки не требуется, либо передают 30 на обходную линию Б, если данная позиция обточки занята. На этой стадии процесс завершается.

Предложенный корпорацией SIMMONS способ изготовления или ремонта железнодорожных колесных пар обеспечивает выпуск отремонтированных и вновь сформированных колесных пар, обладает гибкостью вследствие разделения потоков колесных пар, требующих различного объема обработки, однако имеет некоторые ограничения и недостатки.

Во-первых, анализ выполнения операций замера геометрических параметров, магнитной и ультразвуковой дефектоскопии, выполняемых перед демонтажом колесной пары, показал, что однопотоковое выполнение этих операций не обеспечивает приемлемый такт работы всей линии для соотношения годных и негодных элементов колесных пар, имеющего место в России. Также, поскольку после операции демонтажа колес с оси часть осей оказывается непригодной к дальнейшему использованию из-за повреждений в процессе демонтажа или вследствие выявления дефектов подступичной части оси (до демонтажа скрытой колесом), то эти дефектные оси вместе с годными и новыми поступают на технологическую линию, моются, накапливаются и выдерживаются, тем самым снижая общую производительность вследствие повышения загрузки линии.

Во-вторых, мойка дефектных осей (вместе с годными и новыми) приводит к увеличению непроизводительных затрат энергии и материалов.

В-третьих, поскольку весь поток дефектных осей, в том числе выявленных после операции магнитной дефектоскопии, удаляется из цеха в одном месте после магнитной дефектоскопии осей, это создает "узкое место" во всей технологической линии, которое при большом объеме дефектных осей, проходящих по значительному участку линии, может затормозить технологический поток.

В-четвертых, накопление и выдержка осей для обеспечения требуемой производительности выполняется в виде двух параллельных потоков, что требует значительных площадей, затрудняет проход по цеху и выполнение вспомогательных транспортных операций, усложняет устройства загрузки и разгрузки системы хранения осей.

В-пятых, передачу колесных пар с годными колесами по обходной линии выполняют с помощью непрерывного конвейера, имеющего значительную длину и не разделенного на секции, вследствие чего для обеспечения требуемого такта работы линии скорость передачи колесной пары должна быть высокой, а мощность привода - велика.

В-шестых, отсутствие автоматической подачи колес в цех приводит к большой доле ручного труда по погрузке и перемещению колес в цех.

В-седьмых, хранение и перемещение колес стопами в горизонтальном положении неприемлемо для колес, выполненных в соответствии с российскими стандартами, поскольку стопа колес в этом случае неустойчива из-за меньшей опорной площади ступицы колеса и ее формы.

В-восьмых, перемещение колес стопами в горизонтальном положении требует применения привода большой мощности.

В-девятых, отсутствие контрольных операций после формирования колесной пары повышает вероятность выпуска бракованной продукции.

В-десятых, отсутствие системы накопления сформированных колесных пар требует жесткого графика вывоза готовой продукции.

Задачей, на решение которой направлено данное изобретение, является повышение эффективности процесса изготовления или ремонта железнодорожных колесных пар.

Данная задача решается с помощью технического результата от использования заявляемого изобретения, заключающегося в повышении производительности труда, улучшении эксплуатационных качеств линии за счет уменьшения площадей, занимаемых технологическим оборудованием, снижении затрат энергии, уменьшении доли ручного труда, повышении качества выпускаемой продукции.

Указанный результат достигается тем, что в известном способе изготовления или ремонта железнодорожных колесных пар, включающем замер на основной линии геометрических параметров колесной пары, ее магнитную и ультразвуковую дефектоскопию, передачу колесной пары с годными колесами на обходную линию и, по обходной линии, на обточку круга катания колес, демонтаж колесной пары с негодными колесами, осуществляемый одновременно с передачей колесной пары с годными колесами, удаление демонтированных с оси колесной пары негодных колес из цеха с одновременным приемом демонтированных осей, подачу в цех новых осей взамен дефектных, очистку, мойку, накапливание и выдерживание новых и годных осей до достижения температуры цеха, обточку и накатку их подступичных частей, магнитную дефектоскопию осей, удаление отбракованных в результате магнитной дефектоскопии осей из цеха, измерение диаметров подступичных частей годных осей и их смазку, накопление в цехе колес, предназначенных для напрессовки на оси, выдержку их до достижения температуры цеха и последующую передачу на параллельно действующие два участка расточки отверстий ступиц под конкретные оси, смазку поверхности отверстий ступиц, предварительную напрессовку колес на оси и формирование колесных пар путем окончательной напрессовки колес на оси с одновременной записью диаграммы давление - путь, а также обточку по кругу катания на обходной линии колесных пар с годными колесами, переданных по обходной линии, или передачу их на основную линию в позицию выдачи колесной пары после ее формирования при отсутствии необходимости в обточке или при занятой на обходной линии позиции обточки, при этом находящуюся в позиции обточки на основной линии сформированную колесную пару обтачивают по кругу катания или перемещают через позицию обточки без осуществления последней при отсутствии необходимости в ней или при занятой позиции обточки передают в позицию обточки по обходной линии, одновременно с замером на основной линии геометрических параметров колесной пары, а также ее магнитной и ультразвуковой дефектоскопией производят замер геометрических параметров, а также магнитную и ультразвуковую дефектоскопию дополнительной колесной пары на добавочной линии, после чего в зависимости от результатов замера параметров и дефектоскопии дополнительную колесную пару с годными колесами передают на обходную линию и по последней - на обточку круга катания, а дополнительную колесную пару с негодными колесами передают на основную линию в позицию демонтажа колесных пар, после приема демонтированных осей производят удаление из цеха дефектных осей, перед накоплением в цехе колес, предназначенных для напрессовки на оси, производят их автоматическую подачу в цех партиями и последующую одновременную загрузку всех колес каждой партии в накопитель, после формирования колесных пар осуществляют замер их геометрических параметров и ультразвуковую дефектоскопию, после обточки круга катания колесной пары на обходной линии при необходимости эту колесную пару передают на основную линию, после прохождения через позиции обточки катания на обходной и основной линиях колесные пары накапливают в накопителях колесных пар, работающих параллельно на основной и обходной линиях, при этом передачу колесных пар с годными колесами по обходной линии на обточку круга катания выполняют через несколько зон передачи, на которые разделен путь перемещения, причем в пределах каждой из зон колесную пару передают независимо от других зон, а передачу колесных пар между зонами передачи производят за счет введения на каждом из стыков зон передачи буферной зоны, в которой размещают несколько колесных пар, последовательно вытесняемых в следующую зону передачи, накопление в цехе колес, предназначенных для напрессовки на оси, производят, размещая их при загрузке партии колес в накопитель колес в вертикальном положении в несколько рядов, используя для загрузки, продвижения и выгрузки гравитационные силы, подачу в цех новых осей взамен дефектных и удаление из цеха дефектных осей выполняют за один такт работы участка подачи осей в цех и удаления осей из цеха, а накопление новых и годных осей, а также накопление колесных пар на основной линии и обходной линиях осуществляют в несколько идущих один над другим потоков, используя для перемещения осей и колесных пар гравитационные силы.

Введение новых операций, а также особое выполнение уже имеющихся операций позволяют обеспечить значительное повышение эффективности изготовления или ремонта железнодорожных колесных пар.

Возможность осуществления данного способа подтверждается описанием оригинальной конструкции автоматизированного цеха для изготовления или ремонта железнодорожных колесных пар, предложенной для реализации заявляемого способа в заявке на выдачу патента РФ на изобретение N 99118181/20 (019480) от 26.08.99 г.

Предлагаемое изобретение пояснено чертежами, на которых:

на фиг. 1 изображена левая часть компоновочного чертежа - технического предложения фирмы SIMMONS N S108, 1994 г.;

на фиг. 2 изображена правая часть компоновочного чертежа - технического предложения фирмы SIMMONS N S108, 1994 г.;

на фиг. 3 изображена левая часть блок-схемы известного способа изготовления или ремонта железнодорожных колесных пар фирмы SIMMONS;

на фиг. 4 изображена правая часть блок-схемы известного способа изготовления или ремонта железнодорожных колесных пар фирмы SIMMONS;

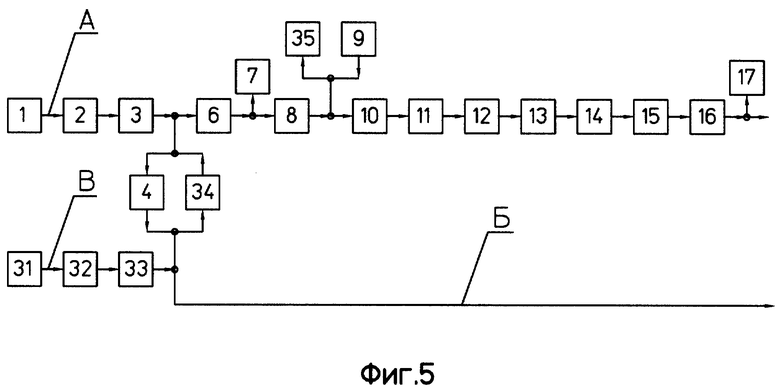

на фиг. 5 изображена левая часть блок-схемы заявляемого способа изготовления или ремонта железнодорожных колесных пар;

на фиг. 6 изображена правая часть блок-схемы заявляемого способа изготовления или ремонта железнодорожных колесных пар;

на фиг. 7 изображена левая часть схемы автоматизированного цеха для изготовления или ремонта железнодорожных колесных пар по заявке на изобретение N 99118181;

на фиг. 8 изображена правая часть схемы автоматизированного цеха для изготовления или ремонта железнодорожных колесных пар по заявке на изобретение N 99118181.

Предназначенный для реализации предлагаемого способа автоматизированный цех для изготовления или ремонта железнодорожных колесных пар по заявке на изобретение N 99118181 состоит из следующих основных участков и входящего в них технологического оборудования (см. фиг. 7,8): на основной линии А, обходной линии Б, добавочной линии В и на участке обточки круга катания Г расположены: установка 47 замера геометрических параметров колесной пары, установка 48 магнитной дефектоскопии колесной пары, установка 49 ультразвуковой дефектоскопии колесной пары, размещенные на основной линии А, установка 50 замера геометрических параметров дополнительной колесной пары, а также установка 51 магнитной дефектоскопии дополнительной колесной пары и установка 52 ультразвуковой дефектоскопии дополнительной колесной пары, последовательно размещенные на добавочной линии В.

Устройство 53 передачи колесных пар с годными колесами с основной А на обходную линию Б выполнено с возможностью передачи колесных пар с негодными колесами с добавочной линии В на основную А во встречном направлении за один такт работы устройства.

Далее на обходной линии Б расположен конвейер 54, передающий колесные пары по обходной линии Б на участок обточки круга катания Г.

На основной же линии А после установки 49 ультразвуковой дефектоскопии колесной пары расположен пресс 55 для демонтажа негодных колес с оси колесной пары, устройство 56 удаления негодных колес из цеха, устройство 57 приема демонтированных осей, конвейер 58 подачи в цех новых осей, выполненный с возможностью удаления из цеха дефектных осей во встречном направлении за один такт работы конвейера 58, установка 59 для очистки и мойки осей, накопитель осей 60, выполненный в виде нескольких расположенных один над другим ярусов, имеющих уклон, обеспечивающий качение осей под действием гравитационных сил, станок 61 для обточки и накатки подступичных частей осей, установка 62 для магнитной дефектоскопии осей после обточки и накатки, конвейер 63 удаления дефектных осей после обточки, установка 64 измерения диаметров подступичных частей осей, комплект из двух устройств 65 смазки подступичных частей осей, устройство 66 автоматической подачи колес в цех партиями, накопитель колес 67, выполненный в виде ряда наклонных направляющих, обеспечивающих хранение колес в вертикальном положении, и имеющих уклон, обеспечивающий перемещение (качение) колес под действием гравитационных сил, комплект из двух станков 68 для расточки отверстий ступиц колес, комплект из двух устройств 69 для смазки поверхностей отверстий ступиц колес, установка 70 предварительной напрессовки колес на ось, пресс 71 для формирования колесной пары, установка 72 замера геометрических параметров сформированной колесной пары и установка 73 ультразвуковой дефектоскопии сформированной колесной пары, расположенные в технологическом потоке после пресса 71 для формирования колесной пары, комплект из двух станков 74 и 75, размещенных соответственно на обходной Б и основной А линиях, для обточки круга катания колесной пары, комплект из двух устройств 76 и 77 передачи сформированных колесных пар между основной А и обходной Б линиями, одно из которых 76 расположено между прессом 71 для формирования колесной пары на основной линии А и станком 74 для обточки круга катания на обходной линии Б, а другое расположено между станком 74 для обточки круга катания на обходной линии Б и станком 75 для обточки круга катания на основной линии А.

Кроме того, имеется комплект из двух накопителей 78 и 79 сформированных колесных пар, расположенных после станков 74 и 75 обточки круга катания на основной А и обходной линии Б, каждый из которых выполнен в виде нескольких расположенных один над другим ярусов, имеющих уклон, обеспечивающий качение колесных пар под действием гравитационных сил. При этом конвейер 54 выполнен в виде нескольких последовательно расположенных толкающих тележек 80, 81, 82... с индивидуальными приводами, независимыми друг от друга.

Реализация предлагаемого способа с помощью автоматизированного цеха по заявке на изобретение N 99118181 осуществляется следующим образом (см. фиг. 5 и 6).

Для изготовления или ремонта железнодорожных колесных пар производят замер на основной линии А геометрических параметров (1) колесной пары, ее магнитную (2) и ультразвуковую (3) дефектоскопию, передачу колесной пары с годными колесами на обходную линию В (4) и, по обходной линии, на обточку круга катания колес (5), демонтаж колесной пары с негодными колесами (6), осуществляемый одновременно с передачей колесной пары с годными колесами, удаление демонтированных с оси колесной пары негодных колес из цеха (7) с одновременным приемом демонтированных осей (8), подачу в цех новых осей взамен дефектных (9), очистку (10), мойку (11), накапливание (12) и выдерживание (13) новых и годных осей до достижения температуры цеха, обточку (14) и накатку (15) их подступичных частей, магнитную дефектоскопию осей (16), удаление отбракованных в результате магнитной дефектоскопии осей из цеха (17), измерение диаметров подступичных частей годных осей (18) и их смазку (19), накопление в цехе колес (20), предназначенных для напрессовки на оси, выдержку их до температуры цеха (21) и последующую передачу (22) на параллельно действующие два участка расточки (23) отверстий ступиц под конкретные оси, смазку поверхности отверстий ступиц (24), предварительную напрессовку колес на оси (25) и формирование колесных пар путем окончательной напрессовки колес на оси с одновременной записью диаграммы давление - путь (26), а также обточку по кругу катания (27) на обходной линии В колесных пар с годными колесами, переданных по обходной линии В (5), или передачу их на основную линию А в позицию выдачи колесной пары после ее формирования (28) при отсутствии необходимости в обточке или при занятой на обходной линии позиции обточки, при этом находящуюся в позиции обточки на основной линии А сформированную колесную пару обтачивают по кругу катания (29) или перемещают через позицию обточки без осуществления последней при отсутствии необходимости в ней или при занятой позиции обточки передают в позицию обточки по обходной линии В (30),

одновременно с замером на основной линии геометрических параметров (1) колесной пары, а также ее магнитной (2) и ультразвуковой (3) дефектоскопией производят замер геометрических параметров (31), а также магнитную (32) и ультразвуковую (33) дефектоскопию дополнительной колесной пары на добавочной линии В, после чего в зависимости от результатов замера параметров и дефектоскопии дополнительную колесную пару с годными колесами передают на обходную линию В и по последней - на обточку круга катания (5), а дополнительную колесную пару с негодными колесами передают на основную линию А в позицию демонтажа колесных пар (6), после приема (8) демонтированных (9) осей производят удаление из цеха дефектных осей (35), а перед накоплением в цехе колес, предназначенных для напрессовки на оси (20), производят их автоматическую подачу в цех партиями (36) и последующую одновременную загрузку (37) всех колес каждой партии в накопитель, после формирования колесных пар (26) осуществляют замер их геометрических параметров (38) и ультразвуковую дефектоскопию (39), после обточки круга катания колесной пары (27) на обходной линии В при необходимости эту колесную пару передают на основную линию А (40), а после прохождения через позиции обточки круга катания на обходной (27) и основной (29) линиях колесные пары накапливают (41) в накопителях колесных пар, работающих параллельно на основной А и обходной В линиях, при этом передачу колесных пар с годными колесами по обходной линии В на обточку круга катания (5) выполняют через несколько зон передачи (42), (43), (44), на которые разделен путь перемещения, причем в пределах каждой из зон колесную пару передают независимо от других зон, а передачу колесных пар между зонами передачи производят за счет введения на каждом из стыков зон передачи буферной зоны (45), (46), в которой размещают несколько колесных пар, последовательно вытесняемых в следующую зону передачи, накопление в цехе колес, предназначенных для напрессовки на оси (20), производят, размещая их при загрузке партии колес (37) в накопитель колес в вертикальном положении в несколько рядов, используя для загрузки, продвижения и выгрузки гравитационные силы, подачу в цех новых осей взамен дефектных (9) и удаление из цеха дефектных осей (35) выполняют за один такт работы участка подачи осей в цех и удаления осей из цеха, а накопление новых и годных осей (12), а также накопление колесных пар (41) на основной линии А и обходной В линиях осуществляют в несколько идущих один над другим потоков, используя для перемещения осей и колесных пар гравитационные силы.

На этой стадии процесс завершается.

Использование предлагаемого изобретения позволяет:

1. Повысить производительность труда путем совмещения по времени вновь введенных и уже имеющихся операций, а также путем наиболее оптимального выполнения по времени различных одновременно выполняемых операций.

2. Снизить энергоемкость производства за счет применения гравитационных сил при перемещении, загрузке в накопители и при выгрузке из них осей и колес.

3. Повысить эксплуатационные возможности за счет уменьшения площадей, занимаемых оборудованием, путем осуществления накопления осей в несколько потоков, идущих один над другим, и выполнения накопителя осей в виде нескольких ярусов, расположенных один над другим.

4. Повысить качество выпускаемой продукции путем исключения брака в результате формирования колесных пар за счет введения после операции формирования колесной пары жесткого контроля геометрических параметров и наличия скрытых дефектов.

5. Уменьшить долю ручного труда путем введения операции автоматической подачи колес в цех партиями и автоматической загрузки их в накопитель колес.

Работоспособность и эффективность предложенных решений подтверждена опытом создания и отработки опытного образца цеха по изготовлению или ремонту колесных пар в вагоноколесных мастерских вагонного депо "Горький-Сортировочная" Горьковской железной дороги.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННЫЙ ЦЕХ ДЛЯ ИЗГОТОВЛЕНИЯ ИЛИ РЕМОНТА ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕСНЫХ ПАР | 1999 |

|

RU2165835C1 |

| Способ сборки железнодорожных колесных пар и автоматическая линия для его осуществления | 1990 |

|

SU1780979A1 |

| УСТАНОВКА ДЛЯ СБОРКИ ХОЛОДНОЙ НАПРЕССОВКОЙ УЗЛА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 1999 |

|

RU2155659C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КОЛЁСНЫХ ПАР ВАГОНОВ | 2020 |

|

RU2744644C1 |

| Поточная линия формирования колесных пар подвижного состава | 1972 |

|

SU490701A1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КОЛЕСНЫХ ПАР ВАГОНОВ | 2008 |

|

RU2380698C1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ДЕФЕКТОСКОПИИ КОЛЕСНЫХ ПАР ВАГОНОВ | 2005 |

|

RU2289128C1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ ОСЕЙ | 2014 |

|

RU2551752C1 |

| СОЕДИНЕНИЕ КОЛЕС С ОСЬЮ КОЛЕСНОЙ ПАРЫ ПОДВИЖНОГО СОСТАВА | 1999 |

|

RU2168660C2 |

Изобретение может быть использовано при изготовлении или ремонте колесных пар транспортных средств, использующих для своего перемещения рельсовый путь. На основной линии замеряют геометрические параметры колесной пары, проводят магнитную и ультразвуковую дефектоскопию колесной пары. Одновременно на добавочной линии те же действия осуществляют с дополнительной колесной парой. Все колесные пары с годными колесами передают на обточку круга катания, а с негодными - в позицию демонтажа. В цех подают новые оси взамен дефектных. Накопление новых и годных осей выполняют в несколько идущих один над другим потоков, используя для перемещения гравитационные силы. Затем в цех подают колеса, которые предварительно напрессовывают на ось, после чего путем окончательной напрессовки колес на оси формируют колесные пары. После прохождения колесных пар через позиции обточки круга катания колесные пары накапливают в накопителях колесных пар, работающих параллельно на основной и обходной линиях. Колесные пары с годными колесами по обходной линии передают на обточку круга катания через несколько зон передачи, на которые разделен путь перемещения. Для передачи колесных пар между зонами используют буферные зоны, в которых размещают несколько колесных пар. В результате обеспечивается повышение эффективности процесса изготовления или ремонта колесных пар. 8 ил.

Способ изготовления или ремонта железнодорожных колесных пар, включающий замер на основной линии геометрических параметров колесной пары, ее магнитную и ультразвуковую дефектоскопию, передачу колесной пары с годными колесами на обходную линию и по обходной линии на обточку круга катания колес, демонтаж колесной пары с негодными колесами, осуществляемый одновременно с передачей колесной пары с годными колесами, удаление демонтированных с оси колесной пары негодных колес из цеха с одновременным приемом демонтированных осей, подачу в цех новых осей взамен дефектным, очистку, мойку, накапливанием и выдерживание новых и годных осей до достижения температуры цеха, обточку и накатку их подступичных частей, магнитную дефектоскопию осей, удаление отбракованных в результате магнитной дефектоскопии осей из цеха, измерение диаметров подступичных частей годных осей и их смазку, накопление в цехе колес, предназначенных для напрессовки на оси, выдержку их до достижения температуры цеха и последующую передачу на параллельно действующие два участка расточки отверстий ступиц под конкретные оси, смазку поверхности отверстий ступиц, предварительную напрессовку колес на оси и формирование колесных пар путем окончательной напрессовки колес на оси с одновременной записью диаграммы давление - путь, а также обточку по кругу катания на обходной линии колесных пар с годными колесами, переданных по обходной линии, или передачу их

на основную линию в позицию выдачи колесной пары после ее формирования при отсутствии необходимости в обточке или при занятой на обходной линии позиции обточки, при этом находящуюся в позиции обточки на основной линии сформированную колесную пару обтачивают по кругу катания или перемещают через позицию обточки без осуществления последней при отсутствии необходимости в ней или при занятой позиции обточки передают в позицию обточки по обходной линии, отличающийся тем, что одновременно с замером на основной линии геометрических параметром колесной пары, а также ее магнитной и ультразвуковой дефектоскопией производят замер геометрических параметров, а также магнитную и ультразвуковую дефектоскопию дополнительной колесной пары на добавочной линии, после чего в зависимости от результатов замера параметров и дефектоскопии дополнительную колесную пару с годными колесами передают на обходную линию и по последней - на обточку круга катания, а дополнительную колесную пару с негодными колесами передают на основную линию в позицию демонтажа колесных пар, после приема демонтированных осей производят удаление из цеха дефектных осей, перед накоплением в цехе колес, предназначенных для напрессовки на оси, производят их автоматическую подачу в цех партиями и последующую одновременную загрузку всех колес каждой партии в накопитель, после формирования колесных пар осуществляют замер их геометрических параметров и ультразвуковую дефектоскопию, после обточки круга катания колесной пары на обходной линии при необходимости эту колесную пару передают на основную линию, после прохождения через позиции обточки круга катания на обходной и основной линиях колесные

пары накапливают в накопителях колесных пар, работающих параллельно на основной и обходной линиях, при этом передачу колесных пар с годными колесами по обходной линии на обточку круга катания выполняют через несколько зон передачи, на которые разделен путь перемещения, причем в пределах каждой из зон колесную пару передают независимо от других зон, а передачу колесных пар между зонами передачи производят за счет введения на каждой из стыков зон передачи буферной зоны, в которой размещают несколько колесных пар, последовательно вытесняемых в следующую зону передачи, накопление в цехе колес, предназначенных для напрессовки на оси, производят, размещая их при загрузке партии колес в накопитель колес в вертикальном положении с несколько рядов, используя для загрузки, продвижения и выгрузки гравитационные силы, подачу в цех новых осей взамен дефектных и удаление из цеха дефектных осей выполняют за один такт работы участка подачи осей в цех и удаления осей из цеха, а накопление новых и годных осей, а также накопление колесных пар на основной линии и обходной линии осуществляют в несколько идущих один над другим потоков, используя для перемещения осей и колесных пар гравитационные силы.

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| Способ сборки железнодорожных колесных пар и автоматическая линия для его осуществления | 1990 |

|

SU1780979A1 |

| Способ формирования колесных пар подвижного состава и устройство для его осуществления | 1985 |

|

SU1344568A1 |

| Полуавтомат для сборки колесных пар | 1982 |

|

SU1156893A1 |

| Способ ремонта колесных пар подвижного состава | 1989 |

|

SU1657326A1 |

| US 3073013 | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| US 2934819, 03.05.1960 | |||

| ТЕПЛИЦА ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ ИЗОТОПА УГЛЕРОДА 14 | 2001 |

|

RU2245024C2 |

Авторы

Даты

2001-04-27—Публикация

1999-08-26—Подача