Изобретение относится к области органической химии, в частности к получению эфиров карбоновых кислот, содержащих этерифицированную карбоксильную группу, связанную с атомом углерода шестичленного ароматического ядра, а именно к получению диэтилового эфира фталевой кислоты - диэтилфталата. Диэтилфталат широко используется в качестве пластификатора пластмасс, растворителя и в различных областях парфюмерии, косметики и медицины.

Известны способы получения диэтилфталата взаимодействием этилового спирта с фталевым ангидридом, или фталевой кислотой или ее хлорангидридом.

Известен способ получения диэтилфталата взаимодействием фталевого ангидрида с этиловым спиртом в присутствии катализатора серной кислоты [1]. Процесс проводят пропусканием паров спирта через реакционную смесь фталевого ангидрида и серной кислоты при температуре 120-130oC. При этом диэтилфталат остается в расплаве фталевого ангидрида, а пары воды и пары непрореагировавшего этилового спирта конденсируются и собираются в виде водного раствора. Полученный диэтилфталат содержит от 3 до 5% серной кислоты. Далее диэтилфталат-сырец отмывают от серной кислоты и сушат. Недостатками этого способа являются:

высокий расход этилового спирта, возврат которого в процесс осуществляют после обезвоживания;

отмывка диэтилфталата-сырца от серной кислоты;

в качестве отходов большое количество сточных вод.

Задачей настоящего изобретения является выявление более оптимальных условий проведения этерификации фталевого ангидрида парами этилового спирта, создание более простого технологического процесса, используемого в промышленном производстве с большим экономическим эффектом.

Для решения поставленной задачи предлагается проводить этерификацию фталевого ангидрида парами этилового спирта в пленочном режиме в присутствии твердого катализатора - гранулированной γ-окиси алюминия, пропитанного серным ангидридом не менее 15%. Процесс проводят при температуре 120-130oC.

Использование твердого катализатора - гранулированной γ- окиси алюминия, пропитанного серным ангидридом, позволяет использовать твердый катализатор одновременно и как насадку, которая обеспечивает взаимодействие фталевого ангидрида с этиловым спиртом в пленочном режиме. Это позволяет избежать недостатков, которые присутствуют при использовании жидкого катализатора - концентрированной серной кислоты в способе прототипе. Предлагаемое техническое решение позволяет упростить технологический процесс получения диэтилфталата и сделать его более экономичным в промышленном производстве при получении высоких конечных результатов товарной продукции.

Способ отработан в опытном производстве при непрерывном режиме.

Пример

Для проведения способа получения диэтилфталата взаимодействием фталевого ангидрида с этиловым спиртом в присутствии твердого катализатора - гранулированной γ-Al2O3, пропитанного серным ангидридом, предварительно приготовляют катализатор этерификации.

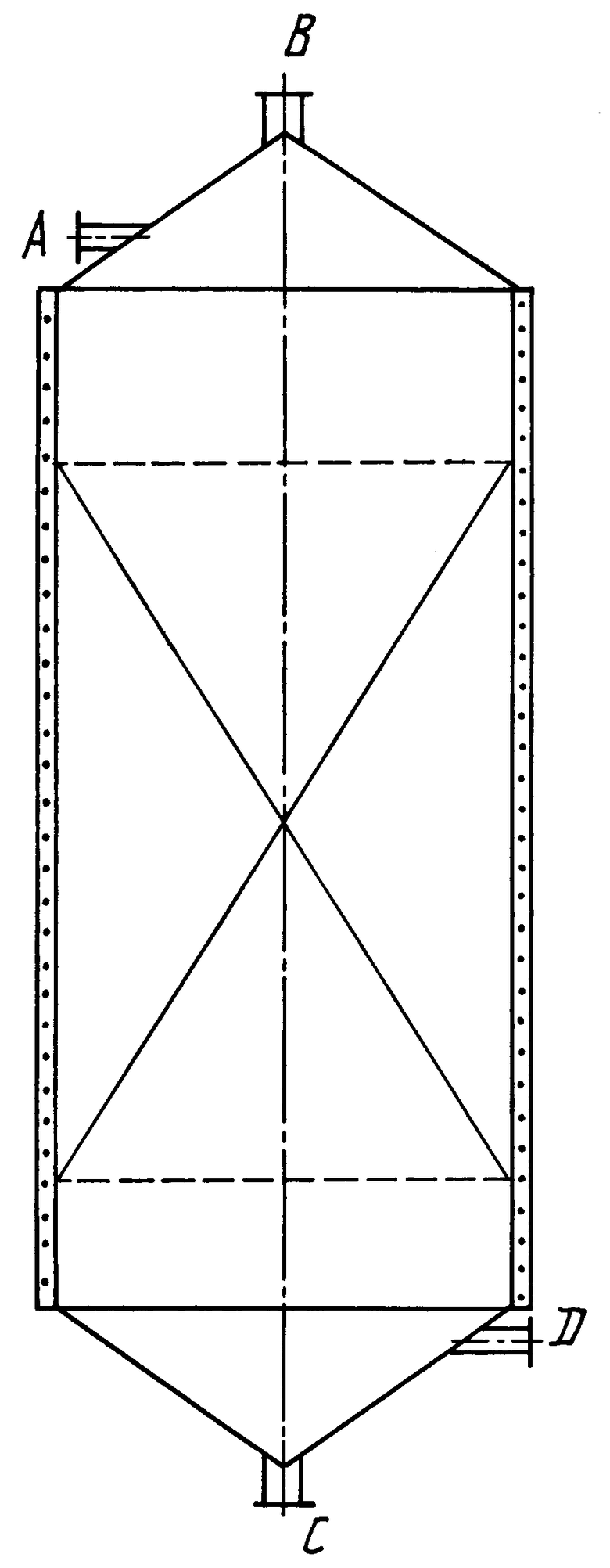

В цилиндрический аппарат помещают гранулированный γ- Al2O3, предварительно высушенный и освобожденный от пыли рассеиванием. Через аппарат, содержащий γ- Al2O3, пропускают контролируемый поток сухого воздуха, содержащего 6-7% мас. серного ангидрида. Количество пропускаемого воздуха определяют из расчета полного поглощения серного ангидрида оксидом алюминия в массовом соотношении Al2O3:SO3 = 15:1. Подготовленный таким образом катализатор выгружают в сухой атмосфере, взвешивают и перегружают в реактор колонного типа для этерификации, который представлен на чертеже.

Цилиндрический реактор изготовлен из нержавеющей стали, внутренний диаметр реактора 6,0 см. В реактор загружают катализатор высотой 60 см, объем расположенного в реакторе катализатора 1,7 дм3. В реактор, в верхнюю его часть через штуцер A дозируют расплавленный фталевый ангидрид (To = 130-140oC). Под слой расплавленного фталевого ангидрида дозируют этиловый спирт-ректификат. Необходимую температуру в реакторе (130±10oC) поддерживают электронагреватели (обмотки), расположенные на внешней стенке реактора. Образующиеся пары этилового спирта взаимодействуют с расплавленным фталевым ангидридом при течении его по катализатору-насадке в виде пленки. Процесс протекает по реакции:

C6H4(CO)2O + 2C2H5OH ---> C6H4(COOC2H5)2 + H2O

Образующийся диэтилфталат стекает в нижнюю часть реактора и после охлаждения поступает в сборник товарного продукта, а парообразные продукты реакции - вода и непрореагировавший этиловый спирт - выводят из реактора через штуцер D, расположенный в нижней части реактора.

Пленочный режим в виде падающей пленки по поверхности катализатора-насадки обеспечивает наилучший контакт реагирующих компонентов, находящихся в двух фазах, и свободный вывод жидких и газообразных продуктов реакции. Для расплавления фталевого ангидрида, его дозирования, дозирования этилового ангидрида, конденсирования парообразных продуктов реакции используют стандартное оборудование и приборы.

Для сравнения в этом же реакторе были проведены опыты по получению диэтилфталата взаимодействием фталевого ангидрида с этиловым спиртом в присутствии катализатора - гранулированной γ- окиси алюминия, пропитанного серным ангидридом в барботажном режиме.

В реакторе (см. чертеж) для создания барботажного режима изменяли поток реагентов на восходящий. Расплавленный фталевый ангидрид и этиловый спирт дозировали через штуцеры C и D, расположенные в нижней части реактора. Через штуцер A и штуцер B, расположенные в верхней части реактора, осуществляли вывод жидкой реакционной смеси, пары воды и этилового спирта.

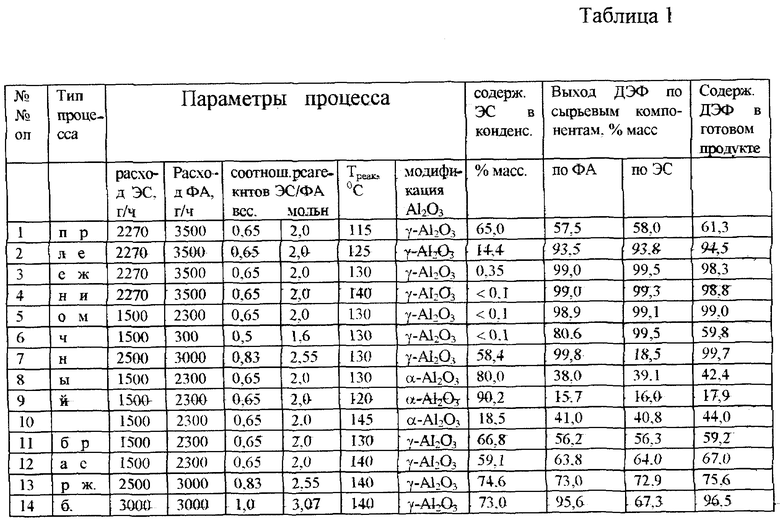

При проведении процесса этерификации скорость и время дозирования фталевого ангидрида и этилового спирта определяли при помощи насоса-дозатора и часов. Отбор проб реакционных смесей проводили после прохождения через реактор 1,5 л суммарной реакционной смеси фталевого ангидрида и этилового спирта для обеспечения выхода процесса на стационарный режим. Содержание компонентов реакционной смеси определяли методом газожидкостной хроматографии (ГЖХ). Технологические параметры проведения опытов представлены в таблице.

Из таблицы видно, что проведение этерификации фталевого ангидрида этиловым спиртом в присутствии твердого катализатора - гранулированной γ Al2O3, пропитанной серным ангидридом в пленочном режиме, имеет значительные преимущества перед барботажным режимом по конечным результатам процесса: выходу диэтилфталата, его содержанию в готовом продукте, а также содержанию этилового спирта в конденсате.

Предлагаемый способ получения диэтилфталата более прост, технологичен и экономичен.

Источники:

1. Масложировая промышленность, 1985, N 5 "Получение метиловых и этиловых эфиров высококипящих карбоновых кислот".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ НА ОСНОВЕ 2,2,4-ТРИМЕТИЛ-3-ГИДРОКСИПЕНТИЛИЗОБУТИРАТА | 1995 |

|

RU2114099C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ СУЛЬФОИОНИТНЫХ КАТАЛИЗАТОРОВ И СПОСОБ ПРОВЕДЕНИЯ КИСЛОТНО-КАТАЛИЗИРУЕМЫХ РЕАКЦИЙ | 1999 |

|

RU2163507C2 |

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛАЦЕТАТА | 2016 |

|

RU2650890C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ-(2-ЭТИЛГЕКСИЛ)-СЕБАЦИНАТА | 2000 |

|

RU2199520C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2', 3', 4', 5'-ТЕТРАБЕНЗОИЛ-5-АЦЕТИЛ-1,5-ДИГИДРОРИБОФЛАВИНА | 1999 |

|

RU2148581C1 |

| ОДНОСТУПЕНЧАТЫЙ СПОСОБ МЯГКОГО ГИДРОКРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 1997 |

|

RU2124042C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 1998 |

|

RU2196142C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВА КАПРОЛАКТАМА | 2010 |

|

RU2422434C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ФОРМАЛЬДЕГИДА И ИЗОБУТЕНА | 1999 |

|

RU2164909C2 |

Предлагаемое изобретение относится к получению эфиров карбоновых кислот, а именно к получению диэтилового эфира фталевой кислоты - диэтилфталата. Способ получения диэтилфталата заключается во взаимодействии фталевого ангидрида и этилового спирта в пленочном режиме в присутствии твердого катализатора γ-окиси алюминия, пропитанной серным ангидридом не менее 15% при температуре 120-130oС. Технический результат - упрощение процесса. 2 з.п. ф-лы, 1 табл., 1 ил.

| Способ получения эфиров фталевой кислоты | 1939 |

|

SU58297A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛОВЫХ ЭФИРОВ АРОМАТИЧЕСКИХ ДИКАРБОНОВЫХ КИСЛОТ | 0 |

|

SU222264A1 |

| Экономайзер | 0 |

|

SU94A1 |

| КОНТЕЙНЕР ДЛЯ КОНСЕРВАЦИИ И ТРАНСПОРТИРОВКИ ПРОБ МЕТАЛЛА ДЛЯ ОПРЕДЕЛЕНИЯ ВОДОРОДА | 0 |

|

SU334154A1 |

| GB 1603620 A, 25.11.1985 | |||

| US 3519676 A, 07.07.1970 | |||

| US 5719311 A, 17.02.1998 | |||

| DE 3809417 A1, 10.12.1989. | |||

Авторы

Даты

2000-11-10—Публикация

1999-04-28—Подача