Изобретение относится к области отделочной абразивной обработки, в частности химико-механическому полированию плоских подложек интегральных микросхем из полупроводниковых материалов.

Известно техническое решение по а.с. СССР N 110433 "Способ шлифования плоских поверхностей керамических деталей и многошпиндельный шлифовальный станок для его осуществления", в котором инструмент и эксцентрично расположенный шпиндель деталей вращаются с одинаковой скоростью в одном направлении. Однако, в данном случае, детали не имеют возможности вращения вокруг собственной оси и, следовательно, для деталей больших размеров не будет обеспечиваться равенство съема по всей поверхности ввиду разных условий взаимодействия точек поверхности инструмента и детали.

Известно техническое решение по патенту США N 3968598, в котором эксцентрично расположенные инструмент и шпиндель деталей вращаются в одном направлении, причем скорости их вращения отличаются на (0 - 30)%. В данном случае также отсутствует вращение деталей вокруг собственной оси, необходимое для выравнивания условий взаимодействия точек инструмента и детали.

Известно техническое решение по а.с. СССР N 1514570 "Способ обработки оптических деталей", по которому оси вращения детали и инструмента располагают на определенном расстоянии друг от друга, вращают в одном направлении с частотами, отличающимися в (1,0 - 1,1) раза. Приведенная схема обработки применяется при индивидуальной обработке деталей, когда отсутствует дополнительное вращение шпинделя деталей вокруг оси инструмента. Только при такой схеме обработки отличие скоростей вращения детали и инструмента на (0 - 10)% является предпочтительным.

Наиболее близким к предлагаемому способу обработки является способ, описанный в книге "Алмазно-абразивная доводка деталей", обзор, НИИмаш, Москва, 1972 г., стр. 93, согласно которому на шпинделе деталей, эксцентрично расположенном относительно оси инструмента, закрепляются несколько заготовок. Вращение инструмента и шпинделя деталей осуществляется в противоположные стороны с частотами 2π(4π) 1/с и 6,4π 1/с соответственно. При установке детали с возможностью вращения вокруг собственной оси и приведенных соотношениях частот вращения инструмента и шпинделя деталей частота вращения детали вокруг собственной оси будет превышать допустимое значение, определяемое экспериментально по критерию равномерности съема материала детали по всей поверхности (в частности, в центре и на периферии) и зависящее от соотношения размера инструмента и расстояния между ним и шпинделем деталей, их частот вращения, размера деталей и расстояния от их центров до оси шпинделя.

Особенность процесса химико-механического полирования заключается в одновременном проявлении факторов механического и химического воздействия на пластину. Скорость реакции окисления кремния, обусловливающая химическую составляющую скорости съема, зависит от концентрации химического реагента на поверхности полировальника. Анализ относительного движения в применяемых станках показал, что длина траекторий движения точек инструмента по поверхностям деталей значительно больше в центре рабочей поверхности полировальника, чем на его краях, в результате чего концентрация реагента, а следовательно и величина съема материала пластин возрастает от центра к краям инструмента. При отсутствии возможности вращения пластин вокруг их геометрических центров наблюдается неравномерный съем и ухудшение геометрических параметров пластин, достигнутых на операции шлифования.

Задача состоит в том, чтобы сохранить исходную геометрическую форму пластины после односторонней химико-механической полировки, в частности такие параметры, как локальное отклонение от плоскостности и разнотолщинность (STIR и TTV по стандарту SEMI, соответственно).

Технический результат предложенного способа заключается в обеспечении равного съема со всей поверхности детали, за счет которого решается поставленная задача - сохранение отклонения от плоскостности на локальном участке площадью 1 мм х 1 мм и разнотолщинность пластины.

Технический результат достигается тем, что в известном способе полирования плоских поверхностей деталей, включающем сообщение последним вращения вокруг своих осей и оси шпинделя, расположенного эксцентрично относительно оси вращения инструмента, отношение скорости вращения инструмента к скорости вращения шпинделя деталей выбирают в диапазоне (0,5 - 0,9) или (1,1 - 1,5), при этом скорость вращения деталей вокруг своей оси ограничивают и выбирают в диапазоне (0,3 - 8) об/мин.

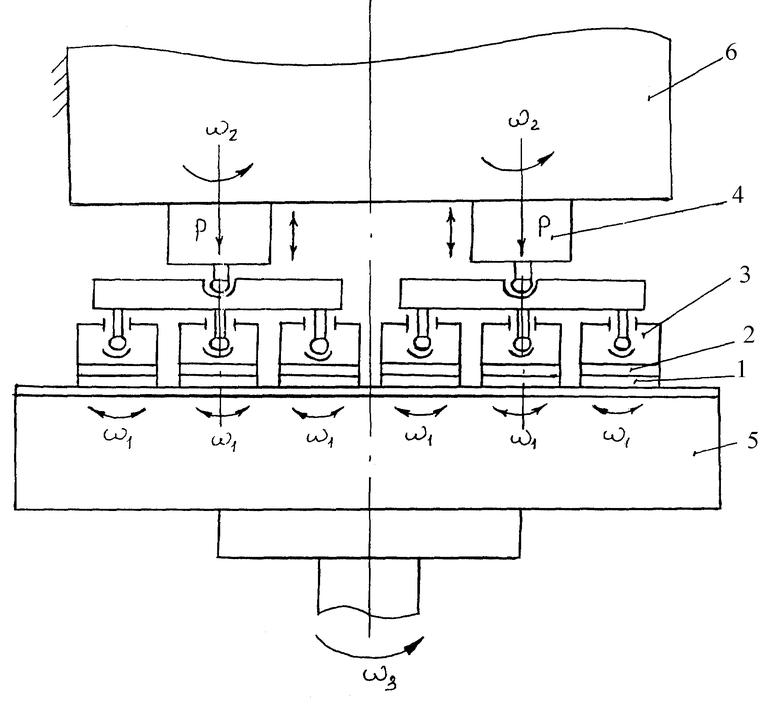

На чертеже приведена схема осуществления способа полирования.

Для осуществления способа полирования детали 1 закрепляют на блоках-носителях 2, которые устанавливаются на планшайбах 3 (или непосредственно на планшайбах). Планшайбы закрепляют на определенном расстоянии от оси шпинделя 4 деталей 1, который закреплен эксцентрично оси инструмента 5 на станине 6 станка. Планшайбы с закрепленными на них деталями имеют возможность самоустанавливаться по поверхности инструмента и вращаться вокруг собственной оси под действием фрикционных сил со стороны инструмента. Затем сообщают вращательные движения инструменту и шпинделю деталей, который нагружают усилием P. Угловая скорость планшайбы с пластиной ω1 определяется положением их мгновенного центра вращения относительно полировальника, т.е. соотношением скоростей вращения шпинделя деталей ω2 и полировальника ω3.

Для повышения точности обработки отношение скорости вращения инструмента ω3 к скорости вращения шпинделя деталей выбирают в указанном диапазоне, а скорость вращения деталей вокруг своей оси ω1 ограничивают и выбирают в диапазоне (0,3 - 8) об/мин.

Таким образом, создаются предпосылки для равномерного съема материала детали, поскольку при ее вращении вокруг собственной оси с определенной скоростью, в контакт с поверхностью инструмента, неодинаково насыщенной химическим реагентом, поочередно вступают все точки поверхности детали, в результате чего скорость съема для различных участков поверхности выравнивается.

В общем случае технический результат достигается независимо от того, в каком направлении вращается деталь. Однако при высоких требованиях к точности обработки направление вращения детали начинает существенно влиять на равномерность съема материала детали.

Направление вращения деталей определяется соотношением величин w3 и w2 (> 1 или < 1) и может быть выбрано из условия обеспечения равенства длин траекторий путей трения точек поверхности детали по инструменту.

При отношениях угловых скоростей ω3/ ω2< 0,5 и ω3/ ω2> 1,5 скорость ω1 , в одном из направлений, увеличивается настолько, что съем материала детали на периферии превосходит съем в центре и эффект от вращения исчезает.

При отношениях ω3/ ω2> 0,9 и ω3/ ω2< 1,1 скорость ω1 слишком мала и эффект выравнивания съема еще не начинает проявляться.

Пример осуществления способа.

Полировка пластин кремния диаметром 150 мм производилась на модернизированном станке "Ладья - 2М" при следующих скоростях вращения: ω1 = 0,1 1/с; ω2 = 5,8 1/с; ω3 = 6,9 1/с.

Это соответствует отношению w3/w2 = 1,19. При этом скорость вращения детали равна 1 об/мин и 100% пластин сохраняют геометрические параметры. Однако при определенном соотношении размеров звеньев исполнительного механизма станка и размера детали и указанном выше отношении скоростей вращения инструмента и шпинделя деталей скорость вращения деталей может превысить 8 об/мин. Например, при отношении w3/w2 = 1,5 и прочих аналогичных условиях обработки пластин диаметром 150 мм w1 достигает 10 об/мин, что ухудшает геометрическую форму полированных пластин. Для повышения точности обработки необходимо ограничить w1, в частности изменением расстояния между осями инструмента и шпинделя деталей, при котором w не превысит 8 об/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для центробежно-шпиндельной обработки поверхностей изделий | 2020 |

|

RU2755328C1 |

| СПОСОБ ДВУСТОРОННЕЙ ДОВОДКИ | 1991 |

|

RU2014984C1 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| Устройство для полирования шариков из минерального сырья | 1986 |

|

SU1404285A1 |

| СПОСОБ ПОЛИРОВАНИЯ ПЛАСТИН ИЗ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 1990 |

|

SU1743114A3 |

| СПОСОБ ДОВОДКИ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ, ВЗАИМОДЕЙСТВУЮЩИХ С ВОДОЙ | 1990 |

|

SU1792555A3 |

| СПОСОБ ПОЛИРОВАНИЯ ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ | 2004 |

|

RU2295798C2 |

| СПОСОБ ХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ ПЛАСТИН АРСЕНИДА ГАЛЛИЯ | 1990 |

|

RU1715133C |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2006 |

|

RU2304503C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ ПЛАНЕТАРНОЙ МЕЛЬНИЦЫ | 2009 |

|

RU2391140C1 |

Изобретение относится к области отделочной обработки плоских прецизионных поверхностей, в частности к химико-механическому полированию пластин кремния большого диаметра. Последние установлены с возможностью вращения вокруг своих осей и оси шпинделя, расположены эксцентрично относительно оси вращения инструмента. Выбор отношения скорости вращения шпинделя деталей к скорости вращения полировального инструмента осуществляют из диапазонов 0,5-0,9 или 1,1-1,5. При этом детали, установленные с возможностью самоустановки по поверхности инструмента, начинают вращаться вокруг собственной оси. Для обеспечения равного съема материала детали по всей поверхности скорость вращения деталей вокруг своей оси выбирают из диапазона 0,3-8 об/мин. Таким образом, создаются предпосылки для сохранения исходной геометрической формы пластины в результате химико-механического полирования, такие как локальное отклонение от плоскостности и разнотолщинность, достигнутые на операции двухстороннего шлифования. 1 ил.

Способ одностороннего полирования плоских поверхностей деталей, включающий сообщение последним вращения вокруг своих осей и оси шпинделя, расположенного эксцентрично относительно оси вращения инструмента, отличающийся тем, что отношение скорости вращения инструмента к скорости вращения шпинделя деталей выбирают в диапазоне 0,5 - 0,9 или 1,1 - 1,5, при этом скорость вращения деталей вокруг своей оси ограничивают и выбирают в диапазоне 0,3 - 8 об/мин.

| Алмазно-абразивная доводка деталей | |||

| - М.: НИИмаш, 1972, с.93, рис.36а | |||

| Станок для притирки плоских поверхностей деталей | 1987 |

|

SU1530420A1 |

| Устройство для односторонней доводки деталей | 1982 |

|

SU1065165A1 |

| Устройство для доводки плоских поверхностей деталей | 1981 |

|

SU1139616A1 |

| Способ отделочной обработки плоских поверхностей | 1980 |

|

SU965740A1 |

| Станок для доводки плоских поверхностей деталей | 1976 |

|

SU648389A1 |

| US 3968598 A, 13.07.1976. | |||

Авторы

Даты

2000-11-20—Публикация

1998-05-22—Подача