Изобретение относится к металлообработке, а именно к способам подачи смазочно-охлаждающей технологической смеси (СОТС) в зону обработки при шлифовании чашечными кругами.

Известен способ подачи СОТС в зону обработки при шлифовании чашечным кругом, осуществляемый с помощью устройства, которое содержит смонтированный на неподвижной части шпинделя кожух и прижимной фланец, установленный на вращающемся конце шпинделя, и несущую оправку, имеющую центральный канал, соединенный с соплом для подачи СОТС, установленный внутри круга [1].

Недостатком известного способа является сложность конструкции устройства, реализующего этот способ, и большая трудоемкость при настройке, эксплуатации и замене круга, требующая демонтажа сопла. При этом наличие дополнительных каналов, необходимых для подвода СОТС от невращающихся трубопроводов к вращающимся частям шпинделя и создающих сопротивление движению жидкости, требует повышения давления СОТС, что в свою очередь снижает надежность и долговечность уплотнительных манжет и увеличивает вероятность попадания СОТС в подшипники шпинделя, выводя последний из строя. Способ усложняет кинематику станка, так как требует изготовления полого шпинделя и подвода трубопроводов к верхнему торцу шпинделя

Известен способ подачи СОТС с помощью устройства, обеспечивающего осцилляцию струи и снабженного установленным на подшипнике под острым углом к оси шпинделя стаканом, внутренняя полость которого соединена с соплом [2]. При этом упомянутый стакан зафиксирован от проворота введенным в устройство рычагом, жестко закрепленным на кожухе, а в самом кожухе выполнены канал и кольцевая проточка, соединенные с центральным каналом оправки.

Способ имеет ограниченное применение, т. к. его можно использовать только при шлифовании плоскостей, ширина которых не превышает внутреннего диаметра шлифовального круга. Другим недостатком известного способа является сложность конструкции устройства, реализующего этот способ, и большая трудоемкость при настройке, эксплуатации и замене круга. При этом наличие дополнительных каналов, необходимых для подвода СОТС от невращающихся трубопроводов к вращающимся частям шпинделя и создающих сопротивление движению жидкости, требует повышения давления СОТС, что в свою очередь снижает надежность и долговечность уплотнительных манжет и увеличивает вероятность попадания СОТС в подшипники шпинделя, выводя последний из строя.

Задача изобретения - повышение эффективности охлаждения зоны обработки путем сообщения струе СОТС осциллирующего движения по всей длине дуги контакта инструмента с заготовкой и в плоскости, перпендикулярной и параллельной плоскости обработки и установки чашечного шлифовального круга под острым углом к обрабатываемой поверхности.

Поставленная задача решается с помощью предлагаемого способа подачи смазочно-охлаждающей технологической смеси (СОТС) в зону шлифования чашечным кругом, включающего подачу СОТС в направлении между рабочим торцом круга и обрабатываемой поверхностью заготовки и сообщение струе СОТС осциллирующего движения в плоскости, перпендикулярной плоскости обработки, при этом круг устанавливают под острым углом к этом чашечный круг устанавливают под острым углом к обрабатываемой поверхности, а СОТС подают извне через зазор, образованный наклонным кругом, с помощью гофрированного гибкого шланга, кроме того струе СОТС дополнительно сообщают осциллирующее движение в плоскости, параллельной плоскости обработки, с амплитудой, обеспечивающей подачу СОТС по всей дуге контакта круга с заготовкой.

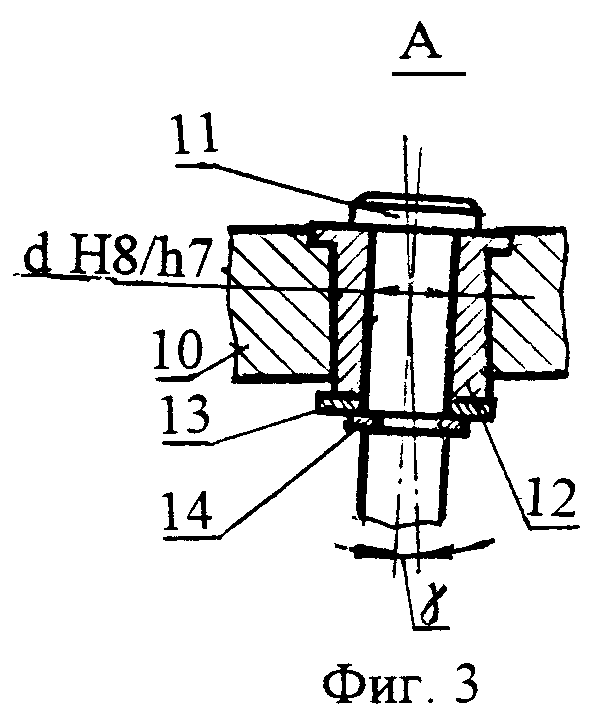

Сущность способа подачи смазочно-охлаждающей технологической смеси в зону шлифования чашечным кругом поясняется чертежами. На фиг. 1 представлена схема обработки плоским шлифованием и устройство, подающее смазочно-охлаждающую технологическую смесь (СОТС) в зону обработки чашечным кругом по предлагаемому способу; на фиг. 2 - вид по Б на фиг. 1; на фиг. 3 - сечение узла А на фиг. 1.

Предлагаемый способ подачи смазочно-охлаждающей технологической смеси (СОТС) в зону шлифования чашечным кругом осуществляется с помощью устройства, которое состоит из смонтированного на неподвижной части шпинделя 1 кожуха 2, чашечного круга 3, установленного на вращающемся конце 4 шпинделя. Шпиндель (вместе со шпиндельной бабкой, не показана) установлен под острым углом α к плоскости, перпендикулярной обрабатываемой поверхности. Торец чашечного круга заправлен также под углом α к плоскости, перпендикулярной оси вращения. Круг 3 установлен на шпинделе 4 на базирующем фланце 5 с помощью прижимного фланца 6 и болтов 7 и закреплен при помощи центрального болта 8 с шайбой 9. Шайба 9 выполнена в виде обоймы, на которую крепится крышка 10, с подвижно закрепленной по посадке с зазором (например H8/h7, фиг. 3) тягой 11 через втулку 12. При этом благодаря угловому смещению на величину γ оси отверстия относительно наружной цилиндрической поверхности втулки 12 тяга 11 установлена непараллельно оси вращения круга 3 и на некотором расстоянии от последней. Это расстояние зависит от протяженности зоны контакта круга с заготовкой и влияет на величину амплитуды осцилляции СОТС. Крепление тяги 11 во втулке 12 осуществляется через шайбу 13 кольцом 14. Тяга 11 изготовлена составной (например, телескопической, не показана) и имеет возможность изменять свою длину. На тяге 11 (фиг. 1) закреплено сопло 15, к которому по неподвижному трубопроводу 16 через гофрированный шланг 17 извне подается СОТС. Трубопровод 16 изогнут Г-образно таким образом, что обеспечивает подачу СОТС на внутреннюю полость инструмента в просвет между рабочим торцом наклонного круга и обрабатываемой плоскостью.

Подача смазочно-охлаждающей технологической смеси (СОТС) в зону обработки при шлифовании чашечными кругами по предлагаемому способу с использованием разработанного устройства осуществляется следующим образом.

Установив шлифовальный шпиндель 1 под углом α к вертикали, рабочая поверхность торца круга 3К выполняет функции заборного конуса. После этого производят правку шлифовального круга с образованием калибрующей части КЧ.

СОТС через неподвижный трубопровод 16, прикрепленный к кожуху 2, через гофрированный шланг 17 поступает в сопло 15. Так как тяга 11 установлена на некотором расстоянии от оси вращения круга и под углом γ относительно этой оси, то при вращении шпинделя 4 сопло 15 совершает осциллирующее движение на всей длине дуги контакта круга с заготовкой в плоскости, перпендикулярной и параллельной плоскости обработки.

По мере износа круга 3 изменяют вылет Г-образного трубопровода 16 и длину тяги 11. При замене круга 3 снимают сопло 15 с тяги 11 и выводят из зоны действия круга трубопровод 16 с гофрированным шлангом 17 и соплом 15. Затем отворачивают болты 7, снимают прижимной фланец 6 и после этого производят замену круга 3. Для удобства демонтажа нижняя часть кожуха 2 сделана составной.

Предлагаемый способ повышает примерно на 20% эффективность охлаждения путем установки чашечного шлифовального круга под острым углом к обрабатываемой поверхности и сообщение струе СОТС осциллирующего движения во взаимно перпендикулярных направлениях с амплитудой, обеспечивающей подачу СОТС по всей дуге контакта круга с заготовкой.

Кроме того, отпадает необходимость в полом шпинделе, манжетах, дополнительных каналах и подводе трубопроводов к верхнему торцу шпинделя, что упрощает способ подачи СОТС и кинематику станка. Позволяет использовать нормализованные узлы, быстро модернизировать существующие станки и примерно на половину снижает трудоемкость изготовления устройства.

Способ ориентировочно на 20% сокращает время замены кругов, т.к. отпадает необходимость сложного демонтажа устройства крепления сопла.

Источники информации:

1. Патент ФРГ N 2622440, МКИ B 24 B 55/02, 1979 г.

2. А. с. СССР N 1237402, МКИ B 24 B 55/02, 3828661/25-08, заявл. 20.11.84, опубл. 15.06.86. Бюл. N 22.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ С ИСПОЛЬЗОВАНИЕМ ГИДРОУДАРА ПРИ ШЛИФОВАНИИ | 2001 |

|

RU2190516C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕГО ТЕХНОЛОГИЧЕСКОГО СРЕДСТВА | 1999 |

|

RU2171737C2 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ С РАДИАЛЬНЫМИ ОТВЕРСТИЯМИ И АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ | 2001 |

|

RU2190517C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ГИДРОУДАРА | 2001 |

|

RU2196039C2 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕЙ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1999 |

|

RU2162787C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ В ЗОНУ ШЛИФОВАНИЯ | 1998 |

|

RU2151688C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ В ЗОНУ ШЛИФОВАНИЯ | 2001 |

|

RU2204474C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРИ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКЕ | 2001 |

|

RU2185277C1 |

| СБОРНЫЙ АБРАЗИВНЫЙ КРУГ | 2001 |

|

RU2198086C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПРИ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКЕ | 2001 |

|

RU2185276C1 |

Изобретение относится к металлообработке и может быть использовано при подаче смазочно-охлаждающей технологической смеси (СОТС) в зону обработки при шлифовании чашечным кругом. Последний устанавливают под острым углом к обрабатываемой поверхности. СОТС подают извне через зазор между рабочим торцом наклонного круга и обрабатываемой поверхностью заготовки на внутреннюю поверхность круга. Струе СОТС сообщают осциллирующие движения в плоскостях, перпендикулярной и параллельной плоскости обработки. Амплитуду подачи СОТС обеспечивают по всей дуге контакта круга с заготовкой. Такие действия повышают на 20% эффективность охлаждения. Кроме того, отпадает необходимость выполнения шпинделя полым, что упрощает способ подачи СОТС и кинематику станка. 3 ил.

Способ подачи смазочно-охлаждающей технологической смеси (СОТС) в зону шлифования чашечным кругом, включающий подачу СОТС в направлении между рабочим торцом круга и обрабатываемой поверхностью заготовки на внутреннюю поверхность круга и сообщение струе СОТС осциллирующего движения в плоскости, перпендикулярной плоскости обработки, отличающийся тем, что чашечный круг устанавливают под острым углом к обрабатываемой поверхности, а СОТС подают извне через зазор, образованный наклонным кругом, с помощью гофрированного гибкого шланга, при этом струе СОТС дополнительно сообщают осциллирующее движение в плоскости, параллельной плоскости обработки, с амплитудой, обеспечивающей подачу СОТС по всей дуге контакта круга с заготовкой.

| Устройство для подачи смазочно-охлаждающей жидкости | 1984 |

|

SU1237402A1 |

| Способ подачи смазочно-охлаждающей жидкости | 1978 |

|

SU854700A1 |

| Устройство для подвода смазочно-охлаждающей жидкости | 1987 |

|

SU1463456A2 |

| Устройство для подачи смазочно-охлаждающей жидкости | 1984 |

|

SU1268389A1 |

| СПОСОБ ОТБОРА РАСТИТЕЛЬНЫХ ПРОБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2622440C2 |

| DE 3925395 A1, 26.04.1990. | |||

Авторы

Даты

2001-02-10—Публикация

1999-04-07—Подача