Изобретение относится к технологии неорганических соединений, а именно к способам разделения смесей, получаемых при синтезе трифторида азота и содержащих тетрафторметан, трифторид азота, азот и другие газообразные вещества.

В настоящее время трифторид азота (NF3) является одним из наиболее перспективных газообразных носителей фтора для процессов травления кремния в промышленности полупроводников. Особое значение для эффективного применения трифторида азота в этой области имеет чистота газа - на рынке в основном представлены марки трифторида азота с содержанием основного вещества не менее 99.9%.

Вещества, которые содержатся в трифториде азота, полученном после стадии синтеза, можно разделить на три группы:

- примеси, которые содержатся в сырьевых компонентах, в частности во фторе: азот, кислород, гексафторид серы, фтористый водород, тетрафторметан (ТФМ), монооксид углерода, диоксид углерода;

- вещества, которые образуются в результате процесса синтеза трифторида азота - азот, фторид водорода, закись азота;

- вещества, которые появляются в трифториде азота в результате технологической обработки газа синтеза - вода, кислород.

Объемное количество каждой из примесей, содержащееся в трифториде азота, не прошедшем стадии очистки, может составлять величины от нескольких процентов (азот, закись азота, тетрафторметан) до тысячных процента (гексафторэтан, гексафторид серы).

Известны различные способы выделения и очистки трифторида азота из многокомпонентной смеси: способы азеотропной и экстрактивной ректификации, криогенной ректификации, а также способы с использованием адсорбции твердыми адсорбентами и щелочной очистки. При этом особую трудность в процессах очистки NF3 представляет отделение тетрафторметана (CF4) из-за близости их физико-химических характеристик [Gmelin Handbook, 1986, v.4, p.171-231].

Известен [патент США 6458249, кл. США 203/51, МКИ B01D 003/34, С01В 21/04, оп. 1.10.2002] способ азеотропной и экстрактивной ректификации с использованием захватывающих агентов (HCl) для разделения трифторида азота и тетрафторметана. В этом способе происходит изменение летучести указанных веществ и за счет этого происходит их отделение.

Известен [патент ФРГ 4321019, МКИ С01В 21/08, оп. 5.01.1995] способ очистки трифторида азота пропусканием содержащей его смеси через раствор иодида, сульфита или гидросульфита щелочного металла. Способ основан на взаимодействии кислых примесей: F2, OF2, О3, и особенно N2F2 с указанными растворами, в результате чего эти примеси отделяют в виде химически связанных соединений, а трифторид азота в свободном виде проходит через раствор. Однако этот способ позволяет выделять только кислые примеси и относится отделению с образованием химических соединений.

Известны способы очистки с использованием твердых адсорбентов.

К методам адсорбции с применением различных адсорбентов относится, например патент США 5069887, кл. С01В 07/19, оп. 03.12.1991, в котором адсорбция NF3 осуществляется синтетическими цеолитами типа 5А общей формулы Ca6(AlO2)12(SiO2)12*H2O, которые при определенных условиях весьма селективны по отношению к NF3. К недостаткам способа следует отнести значительное снижение емкости адсорбента от 4,5 до 1 мас.% NF3 даже в указанном интервале содержания кристаллизационной воды в молекулярном сите 5А и незначительный ресурс работы цеолита.

Известен [патент РФ 2206499, кл. С01В 21/083, оп 20.06.2003] способ очистки трифторида азота его избирательной адсорбцией дегидратированным эрионитом при температуре от -30 до +30°С, с вытеснением тетрафторметана и других примесей инертным газом.

Адсорбцию проводят в интервале температур от -30 до +30°С, преимущественно при температуре окружающей среды. Понижение температуры экономически нецелесообразно, а при высокой температуре снижается емкость эрионита и, соответственно, производительность процесса очистки. Процесс сорбции NF3 сопровождается незначительным захватом поверхностью сорбента примесей CF4 и других летучих компонентов (N2O, N2F2, CO2). Поэтому после окончания процесса сорбции NF3 через сорбент пропускают газообразный азот с температурой не более 20°С в течение времени, достаточного для обеспечения полного вытеснения газов, содержащих CF4. Десорбцию очищенного трифторида азота из цеолита осуществляют газообразным азотом, предварительно нагретым до 60-80°С.

Трифторид азота, образующийся на стадии десорбции, в смеси с азотом поступает на конденсацию при температуре минус 150-190°С. Конденсация трифторида азота из его газовых смесей с азотом приводит к частичной конденсации азота. В процессе очистки трифторида азота от CF4 может происходить постепенное накопление на цеолите таких высококипящих примесей, как Н2О, CO2, N2O, N2F2, за счет чего может снижаться емкость сорбента.

Известны методы жидкофазной абсорбции с помощью различных растворителей [Рамм В.М., Абсорбция газов. Москва, «Химия», 1976 г., с.8-9].

Процесс поглощения газов или паров из газовых или парогазовых смесей жидкими поглотителями (абсорбентами) называется жидкофазной абсорбцией. При физической абсорбции поглощаемый газ (абсорбатив) не образует химических соединений с абсорбентом. Физическая абсорбция в большинстве случаев обратима. На этом свойстве абсорбционных процессов основано выделение поглощенного газа из раствора - десорбция.

Прототип [пат. РФ 2248321, кл. С01В 21/083; С07С 17/38, опубл. 2005.03.20] предлагаемого изобретения - способ, по которому очистку трифторида азота от тетрафторметана осуществляют путем абсорбции трифторида азота с последующей десорбцией трифторида азота.

По этому способу в качестве абсорбента используют растворитель, инертный по отношению к трифториду азота и растворяющий трифторид азота в большей степени, чем тетрафторметан.

В качестве инертного растворителя (абсорбента) используют галоидированные соединения, пергалоидированные соединения, при этом растворитель подают в абсорбер под давлением сверху, а стадии абсорбции и последующей десорбции повторяют. В результате использования способа удается получить трифторид азота высокой степени чистоты при минимальных потерях целевого продукта.

Однако в описанном способе проводится очистка только от тетрафторметана, в то время как остается необходимость в проведении очистки от других примесей, таких как азот, кислород, монооксид углерода, тетрафторметан, закись азота, диоксид углерода и т.п.

Задача, стоящая перед авторами данного изобретения, - разработка способа очистки трифторида азота как от примесей, содержащихся в трифториде азота методом жидкофазной абсорбции с применением как известных абсорбентов, так и их смесей. При этом применение данного способа должно позволить очищать трифторид азота от всех примесей, используя одну и ту же технологическую схему, что позволяет уменьшить количество оборудования в технологии получения NF3 высокой степени чистоты.

Авторами предлагаемого изобретения установлено, что растворимость трифторида азота и других газообразных примесей в одном и том же жидком растворителе неодинакова, и эта закономерность наблюдается для большинства растворителей. При этом в некоторых жидких средах разница в растворимости может достигать десятикратной величины.

Сущность предлагаемого изобретения состоит в том, что разработан способ очистки трифторида азота от примесей с использованием жидких абсорбентов, с последующей десорбцией, отличающийся тем, что проводят поочередно очистку от хорошо растворимых и плохо растворимых примесей, абсорбцию проводят под давлением в абсорбере от 0,5 до 11,0 МПа, температуре от -50 до +100°С, с отводом сдувки из абсорбера при очистке от плохо растворимых примесей в количестве от 0,05 до 5,0% от массы газа, подаваемого на очистку, с последующей десорбцией очищенного трифторида азота, а при очистке от хорошо растворимых примесей с отводом сдувки, состоящей из трифторида азота, в количестве 15,0-90,0% от массы газа, подаваемого на очистку.

При проведении способа последовательность стадий может изменяться. При отсутствии необходимости очистки от всех примесей процесс может проводиться только в одну из стадий.

Обе стадии можно проводить последовательно в одном абсорбере. Стадию очистки от плохо растворимых примесей проводят, применяя несколько циклов абсорбции.

При проведении стадии очистки от плохо растворимых примесей часть очищенного трифторида азота возвращают на вход в абсорбер для разбавления загрязненного газа.

Обе стадии проводят в абсорбере, представляющем собой колонну, заполненную насадкой и работающую при повышенном давлении, подавая в верхнюю часть абсорбент, а в нижнюю часть колонны - смесь газов. Жидкость, стекая вниз по насадке, растворяет часть подаваемого на очистку газа. Нерастворившийся газ выводят из верхней части абсорбционной колонны в виде сдувки, остальной газ выводят из этой колонны в растворенном виде с жидким абсорбентом из нижней части колонны. Из абсорбера абсорбент направляют в аппарат (десорбер), давление в котором меньше, чем в абсорбере. При этом происходит десорбция газа.

При очистке от плохо растворимых примесей (ПРП) расход газа, выводимого из абсорбера в виде сдувки, поддерживают таким образом, чтобы его величина составляла 0,05-15,0% от массы газа, покидающего абсорбер в растворенном виде с абсорбентом. После стадии десорбции содержании ПРП в трифториде азота будет ниже, чем в исходной смеси газов, а сдувка будет обогащена ПРП.

При очистке от хорошо растворимых примесей (ХРП) расход газа, выводимого из абсорбера в виде сдувки, поддерживают таким образом, чтобы его величина составляла 15,0-90,0% от массы газа, поступающего в абсорбер на очистку. Содержание ХРП в сдувке будет ниже, чем в исходной смеси газов, а газ, выводимый из абсорбера в растворенном виде, после стадии десорбции будет обогащен ХРП.

Обе стадии проводят при давлении в абсорбере 0,5-11,0 МПа, температуре от -50 до +100°С и удельном расходе абсорбента 2,5-20,0 кг абсорбента на дм3 насадки в час. После стадии десорбции абсорбент возвращают в абсорбер на стадию очистки. При отсутствии необходимости очистки от всех примесей может быть проведена только одна из стадий.

Основным критерием при выборе абсорбента является его инертность по отношению к трифториду азота, поскольку этот газ является окислителем и при определенных условиях может взаимодействовать с жидкостью или ее парами, в результате чего процесс становится взрывоопасным. Наилучшим образом данному требованию удовлетворяют пергалоидированные жидкости и, в частности, перфтордекалин C10F18, перфтортрибутиламин C12F27N, четыреххлористый углерод CCl4, 1,1,2-трифтортрихлорэтан С2F3Cl3 (хладон 113), 1,1,1-трифтортрихлорэтан С2F3Cl3 (хладон 113а), а также галоидированные жидкости, например, хлороформ CCl3Н, 1,1-дифтор-1,2,2-трихлорэтан С2F3Cl3Н (хпадон 122), 1,1-дифтор-1,2-дихлорэтан C2F2Cl2H2 (хладон 132в). Могут использоваться также смеси указанных абсорбентов.

Попытки авторов использовать в качестве абсорбента углеводороды, например гексан, который является хорошим растворителем для большинства соединений, приводили к неконтролируемому взаимодействию между парами абсорбента и трифторидом азота, приводящему к взрыву.

Другим требованием к абсорбенту, ограничивающим класс жидкостей, применимых в качестве растворителя, является значительная разность в растворимости между трифторидом азота и примесями в одном и том же абсорбенте. Чем выше эта разность, тем эффективнее работает способ. Экспериментальное исследование, проведенное авторами, показало, что наиболее близкой растворимостью к трифториду азота обладает тетрафторметан. Это свойство наблюдается для всех исследованных абсорбентов.

В таблице 1 приведены экспериментально определенные растворимости трифторида азота и его примесей в некоторых высокогалоидированных жидкостях и их смесях. Таким образом, к плохо растворимым примесям относятся азот, кислород, монооксид углерода, тетрафторметан (ПРП). Остальные примеси имеют большую растворимость во всех используемых абсорбентах и их смесях, чем у трифторида азота (ХРП).

Исходя из полученных результатов, была предложена следующая схема очистки трифторида азота.

На обоих стадиях в абсорбер колонного типа, заполненный насадкой, под давлением сверху подают растворитель и снизу-трифторид азота, загрязненный различными примесями. В абсорбере происходит растворение газов в абсорбенте, стекающем по насадке сверху вниз. Часть нерастворившегося газа, именуемая сдувкой, выходит из верхней части аппарата. Абсорбент, насыщенный растворенным газом, выводят из абсорбера снизу. Далее жидкость через устройство, обеспечивающее поддержание перепада давления (дроссель), подают в емкость, давление в которой меньше, чем в абсорбере. При этом происходит десорбция растворенного газа, который выводят из системы, а абсорбент возвращают на вход в абсорбер. Процесс проводят при давлении в абсорбере 0,5-11,0 МПа, температуре от -50 до +100°С и удельном расходе абсорбента 2,5-20,0 кг абсорбента на дм3 насадки в час. Обе стадии очистки могут проводиться в одном абсорбере поочередно.

При очистке трифторида от ПРП расход газа, температура и давление подбираются таким образом, чтобы почти весь трифторид азота растворялся в жидкости, то есть величина сдувки поддерживается в диапазоне 0,05-5,0% от количества газа, покидающего абсорбер в растворенном виде с абсорбентом. Абсорбент с растворенным в нем газом выводят из абсорбера снизу. Далее жидкость через устройство, обеспечивающее поддержание перепада давления (дроссель), подают в емкость, давление в которой меньше, чем в абсорбере. Газ десорбируется, при этом содержание в полученном трифториде азота плохо растворимых примесей (ПРП) меньше, чем в исходном трифториде азота, а содержание ХРП фактически не изменяется.

В очищенном трифториде азота количество каждой из плохо растворимой примеси будет ниже, чем в исходном потоке газа, и максимальная величина этого снижения будет равна соотношению растворимости трифторида азота к растворимости примеси в данном абсорбенте. При необходимости более глубокой очистки газа от ПРП необходимо компримировать десорбированный трифторид азота и повторить данную стадию. При этом количество циклов зависит, в частности, от начального содержания примесей и требований к чистоте конечного продукта.

Для достижения требуемой чистоты трифторида азота по ПРП на этой стадии возможно применение рецикла очищенного газа, при котором часть целевого продукта со стадии десорбции возвращается на стадию абсорбции для снижения содержания плохо растворимых примесей в исходной смеси. Это приводит к уменьшению циклов очистки при прочих равных условиях.

На стадии очистки от хорошо растворимых примесей расхода газа, температура и давление подбирается таким образом, чтобы количество газа, выводимое из абсорбера в виде сдувки, поддерживалось в диапазоне 15,0-90,0% от массы газа, поступающего в абсорбер на очистку. Очищенный газ выводится из верхней части абсорбера в газообразном виде, при этом степень его чистоты регулируется величиной сдувки, лежащей в указанном диапазоне. Абсорбент с растворенными в нем газообразными примесями выводят из абсорбера снизу. Далее жидкость через устройство, обеспечивающее поддержание перепада давления, подают в емкость, давление в которой меньше, чем в абсорбере. Загрязненный ХРП газ десорбируется и выводится из системы, а абсорбент возвращается на вход в абсорбер. Чем выше доля загрязненного газа, выводимого из нижней части абсорбера в растворенном виде, в общем количестве подаваемого на очистку трифторида азота, тем выше степень очистки от ХРП.

Для удаления из десорбированного трифторида азота паров абсорбента можно использовать различные методы, в частности вымораживание растворителя из потока газа при низких температурах либо ректификацию.

Выбор параметров работы абсорбера (давления, температуры и расхода жидкости) происходит следующим образом. Расход абсорбента зависит от объема насадки в абсорбере, ее типа и физических свойств жидкости, и устанавливается экспериментально.

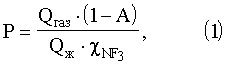

Давление в абсорбере при максимально допустимом расходе жидкости, установленном экспериментально, выбирается в зависимости от количества подаваемого газа на очистку. Оно может быть рассчитано в соответствии с законом Генри по формуле

где Qгаз - расход газа, подаваемого на очистку;

Qж - расход абсорбента;

А - доля газа, выводимая из абсорбера в виде сдувки;

- растворимость трифторида азота в абсорбенте, атм-1.

- растворимость трифторида азота в абсорбенте, атм-1.

При этом наибольшее давление не должно превышать 100 атм, т.к. в мировой практике обращения с трифторидом азота это его максимально допустимое давление при эксплуатации, хранении и перевозке.

Таким образом, в соответствии с формулой (1), увеличение давления в абсорбере приводит к росту количества очищаемого газа при заданной величине расхода абсорбента.

С понижением температуры растворимость NF3 во всех используемых в предлагаемой технологии абсорбентах увеличивается. Поэтому, в соответствии с формулой (1), при заданном расходе абсорбента и давлении, с понижением температуры количество очищаемого газа будет увеличиваться. Следовательно, процесс очистки необходимо проводить при более низких температурах. Однако необходимо учитывать физические свойства абсорбента (температуру кристаллизации), которые определяют минимально возможную температуру процесса и экономические затраты на процесс охлаждения жидкости и газа.

Ниже приведены примеры конкретной реализации предлагаемого способа. В примерах 1-8 описана стадия очистки от плохо растворимых примесей (ПРП), в примерах 9, 10 - стадия очистки от хорошо растворимых примесей (ХРП), а в примере 11, 12 - двухстадийная очистка от всех примесей.

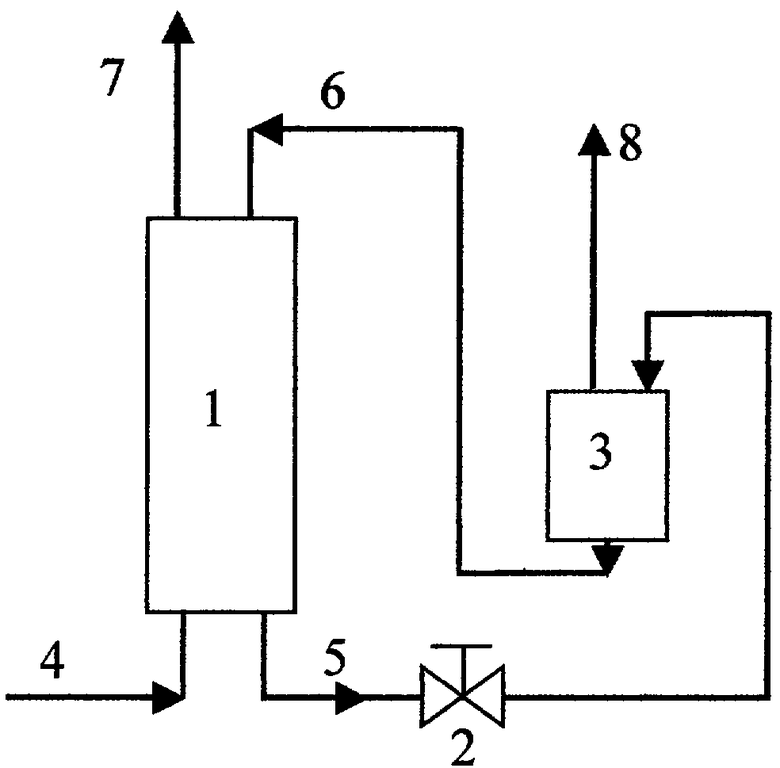

Пример 1. Схема установки приведена на чертеже, где 1 - абсорбер, представляющий собой колонну с насадкой, 2 - дросселирующее устройство; 3 - фазоразделитель. Потоки: 4 - вход трифторида азота, загрязненного различными примесями, в абсорбер, 5 - выход из абсорбера абсорбента, насыщенного очищенным трифторидом азота, 6 - вход абсорбента в абсорбер, 7 - сдувка, зафязненная ПРП, 8 - очищенный NF3 на стадию отделения паров абсорбента.

В абсорбер 1 объемом 700 мл, заполненный насадкой, под давлением сверху подавали растворитель и снизу 4 - трифторид азота, загрязненный различными примесями. Состав исходного трифторида азота приведен в таблице 2, смесь 1. В абсорбере 1 происходит растворение газов в абсорбенте. В качестве растворителя применяли хлороформ. Абсорбент, насыщенный растворенным газом, выводили из абсорбера снизу, 5. Далее жидкость через дроссель 2, подвали в фазоразделитель 3, давление в котором меньше, чем в абсорбере. Газ десорбируется, при этом содержание в нем плохо растворимых примесей меньше, чем в исходном NF3.

Газ, обогащенный плохо растворимыми примесями, выводился по 7; а очищенный трифторид азота выводился по 8 на стадию отделения паров абсорбента.

Расход абсорбента, газа, сдувки, давление и температура в абсорбере, содержание примесей очищенном газе после стадии десорбции приведены в таблице 3.

Пример 2. Опыты проводились на той же установке и тем же способом, что и в примере 1. В качестве исходного газа использовалась смесь №2, таблица 2. Расход абсорбента, газа, сдувки, давление и температура в абсорбере, содержание примесей очищенном газе после стадии десорбции приведены в таблице 4.

Пример 3. Опыты проводились на той же установке и тем же способом, что и в примере 1. В качестве исходного газа использовалась смесь №1, таблица 2, абсорбент - смесь четыреххлористого углерода и хлороформа в объемном соотношении 1:1. Расход абсорбента, газа, сдувки, давление и температура в абсорбере, содержание примесей очищенном газе после стадии десорбции приведены в таблице 5.

Пример 4. Опыты проводились на той же установке и тем же способом, что и в примере 1. В качестве исходного газа использовалась смесь №1, таблица 2, абсорбент - перфтортрибутиламин. Расход абсорбента, газа, сдувки, давление и температура в абсорбере, содержание примесей очищенном газе после стадии десорбции приведены в таблице 6.

Пример 5. Опыты проводились на той же установке и тем же способом, что и в примере 1. В качестве исходного газа использовалась смесь №1, таблица 2, абсорбент - смесь перфторметилциклогексана и перфтордекалина в объемном соотношении 1:1. Расход абсорбента, газа, сдувки, давление и температура в абсорбционной колонне, содержание примесей очищенном газе после стадии десорбции приведены в таблице 7.

Пример 6. Опыты проводились на той же установке и тем же способом, что и в примере 1. В качестве исходного газа использовалась смесь №1, таблица 2, абсорбент - 1,1,2,2-тетрафтордибромэтан (хладон 114В2). Расход абсорбента, газа, сдувки, давление и температура в абсорбционной колонне, содержание примесей очищенном газе после стадии десорбции приведены в таблице 8.

Пример 7. Опыты проводились на той же установке, что и в примере 1. В качестве исходного газа использовалась смесь №1, таблица 2, абсорбент - хлороформ. Порядок проведения эксперимента аналогичен описанному в примере 1 со следующим дополнением:

- после стадии десорбции очищенный газ собирали в баллон с помощью низкотемпературной конденсации. Далее газ возвращали в новый цикл очистки (поз.4 - вход в абсорбер трифторида азота с предыдущего цикла очистки), на той же установке.

Всего в опыте было проведено три цикла очистки. Расход абсорбента, газа, сдувки, давление и температура в абсорбционной колонне, содержание примесей в исходном и очищенном газе после стадии десорбции для каждого цикла очистки приведены в таблице 9.

Пример 8. Опыты проводились на той же установке, что и в примере 1. В качестве исходного газа использовалась смесь №1, таблица 2, абсорбент - хлороформ. Порядок проведения эксперимента аналогичен описанному в примере 1 со следующим дополнением. После стадии десорбции часть очищенного газа компримировалась и возвращалась на стадию абсорбции для разбавления исходного трифторида азота и снижения в нем концентрации плохо растворимых примесей. Расход абсорбента, исходного газа, сдувки и газа в рецикле, давление и температура в абсорбере содержание примесей в очищенном газе после стадии десорбции приведены в таблице 10. Десорбцию проводили при атмосферном давлении.

Пример 9. Опыты проводились на той же установке, что и в примере 1. В схеме изменен состав потоков.

Потоки: 4 - вход в абсорбер исходного трифторида азота; 5 - выход из абсорбционной колонны абсорбента с растворенным в нем трифторидом азота, обогащенным хорошо растворимыми примесями; 6 - вход в абсорбционную колонну абсорбента; 7 - поток очищенного трифторида азота (сдувка); 8 - поток трифторид азота, обогащенный хорошо растворимыми примесями.

В качестве исходного газа использовалась смесь №3, таблица 2, абсорбент - хлороформ. В абсорбер 1 под давлением сверху подавали растворитель 6 и снизу трифторид азота 4, загрязненный различными примесями. В абсорбере происходило растворение части газа в абсорбенте. Не растворившийся трифторид азота выводился из верхней части аппарата как сдувка 7. При этом в сдувке содержание хорошо растворимых примесей было меньше, чем в исходном трифториде азота. Далее сдувка отправлялась на стадию отделения паров абсорбента. Растворенный газ содержал большее количество хорошо растворимых примесей. Абсорбент, насыщенный растворенным трифторидом азота, обогащенным хорошо растворимыми примесями, выводили из абсорбера снизу, 5.

Расход абсорбента, газа, сдувки, давление и температура в абсорбере, содержание примесей в очищенном газе (сдувке) приведены в таблице 11.

Пример 10. Опыты проводились в том же абсорбере и тем же способом, что и в примере 9. В качестве исходного газа использовалась смесь №3, таблица 2, абсорбент - перфтортрибутиламин. Расход абсорбента, газа, сдувки, давление и температура в абсорбере, содержание примесей в очищенном газе (сдувке) приведены в таблице 12.

Пример 11. Опыты проводились в том же абсорбере, что и в примере 1. В качестве исходного газа использовалась смесь №3, таблица 2, абсорбент - хлороформ.

Очистка проводилась в две стадии. На первой стадии трифторид азота очищался от ПРП. Опыты проводились по способу, описанному в примере 7. Всего в опыте было проведено три цикла очистки. После третьего цикла очистки газ с помощью низкотемпературной конденсации собирали в баллон и возвращали в абсорбер на вторую стадию. На этой стадии NF3 очищался от ХРП в порядке, описанном в примере 9. Все стадии экспериментов проводились при одинаковом давлении - 15,6 ата и температуре 14°С. Расход абсорбента, газа, сдувки, содержание примесей в очищенном газе после каждого цикла и стадии очистки приведены в таблице 13.

Пример 12. Опыты проводились в том же абсорбере, что и в примере 1. В качестве исходного газа использовалась смесь №3, таблица 2, абсорбент - хлороформ.

Опыты проводились в две стадии. На первой стадии трифторид азота очищался от ХРП по методике, описанной в примере 9. На второй стадии трифторид азота очищался от ПРП. Опыты проводились по методике, описанной в примере 7. Всего в опыте было проведено три цикла очистки. Все стадии экспериментов проводились при одинаковом давлении 18,2 ата и температуре 15°С. Расход абсорбента, газа, сдувки, содержание примесей очищенном газе после каждого цикла и стадии очистки приведены в таблице 14.

Таким образом, решена задача, стоящая при создании данного изобретения - разработан способ, позволяющий проводить очистку трифторида азота от всех видов примесей, содержащихся в трифториде азота. Способ очистки проводится с помощью жидкофазной абсорбции с применением известных абсорбентов и их смесей. При этом применение данного способа позволить очищать трифторид азота от всех примесей, используя одну и ту же технологическую схему, что позволяет уменьшить количество оборудования в технологии получения NF3 высокой степени чистоты.

** хорошо растворимых примесей - ХРП

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ТРИФТОРИДА АЗОТА ОТ ТЕТРАФТОРМЕТАНА | 2004 |

|

RU2248321C1 |

| СПОСОБ ОЧИСТКИ ТРИФТОРИДА АЗОТА | 2007 |

|

RU2350552C1 |

| Способ переработки полифторида аммония и способ получения трифторида азота, применяемый в нем | 2024 |

|

RU2829882C1 |

| СПОСОБ ОЧИСТКИ ГАЗООБРАЗНОГО ТРИФТОРИДА АЗОТА | 2002 |

|

RU2206499C1 |

| Способ выделения ацетилена | 1980 |

|

SU937440A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРИФТОРИДА АЗОТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2289543C2 |

| Способ очистки синтез-газа от диоксида углерода | 2024 |

|

RU2839466C1 |

| Способ очистки трифторида азота от примеси тетрафторида углерода | 2020 |

|

RU2744357C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА АЗОТА | 2006 |

|

RU2317251C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТЕТРАФТОРЭТИЛЕНА ИЗ ПРОДУКТОВ ПИРОЛИЗА ДИФТОРХЛОРМЕТАНА | 1986 |

|

RU2076853C1 |

Изобретение относится к способам разделения смесей, получаемых при синтезе трифторида азота и содержащих тетрафторметан, трифторид азота, азот и другие газообразные вещества. Сущность способа состоит в том, что очистку трифторида азота от примесей осуществляют абсорбцией с использованием в качестве абсорбента галоидированных или пергалоидированных соединений с последующей десорбцией. Очистку проводят поочередно от хорошо растворимых и плохо растворимых примесей. При этом абсорбцию проводят под давлением в абсорбере от 5 до 110 ата, температуре от -50 до +100°С с отводом сдувки из абсорбера при очистке от плохо растворимых примесей в количестве от 0,05 до 5,0% от массы газа, подаваемого на очистку, а при очистке от хорошо растворимых примесей с отводом сдувки в количестве 15,0-90,0% от массы газа, подаваемого на очистку. При проведении способа последовательность стадий может изменяться. Обе стадии можно проводить последовательно в одном абсорбере. Способ позволяет очищать трифторид азота от всех примесей, используя одну и ту же технологическую схему, что уменьшает количество оборудования в технологии получения NF3. 4 з.п. ф-лы, 14 табл., 1 ил.

| СПОСОБ ОЧИСТКИ ТРИФТОРИДА АЗОТА ОТ ТЕТРАФТОРМЕТАНА | 2004 |

|

RU2248321C1 |

| СПОСОБ ОЧИСТКИ ПЕРФТОРИРОВАННЫХ ПРОДУКТОВ | 1998 |

|

RU2206498C2 |

| СПОСОБ ОЧИСТКИ ГАЗООБРАЗНОГО ТРИФТОРИДА АЗОТА | 2002 |

|

RU2206499C1 |

| US 6276168 В1, 21.08.2001 | |||

| Автоматизированная поточная линия для сборки и сварки колес из двух заготовок | 1981 |

|

SU1229000A1 |

| JP 10259011 А, 29.09.1998 | |||

| СРЕДСТВО ДЛЯ ЛЕЧЕНИЯ ЛОЖНЫХ СУСТАВОВ ДЛИННЫХ ТРУБЧАТЫХ КОСТЕЙ | 1991 |

|

RU2018309C1 |

Авторы

Даты

2007-08-10—Публикация

2006-03-16—Подача