Изобретение относится к машиностроительной отрасли промышленности и может быть использовано для выполнения зачистных и финишно-отделочных операций на деталях-винтах, например, винтовых насосов, из материалов любой твердости.

Известен способ гидроабразивной обработки деталей с помощью устройства, которое содержит рабочую камеру с эластичными стенками, заполненную рабочей средой - гидроабразивом, и привод синхронного возвратно-поступательного перемещения стенок [1].

Известный способ имеет следующие недостатки: ограниченность применения, только для обработки внутренних поверхностей отверстий деталей типа дисков и втулок, обязательное вращение рабочей камеры требует разработки и изготовления специальной повышенной сложности оснастки и оборудования, а это все удорожает процесс обработки.

Известен способ жидкостного хонингования микроотверстий и поверхностей, заключающийся в перепрессовке тестообразной абразивной массы через обрабатываемые отверстия или вдоль обрабатываемых поверхностей [2].

Для осуществления известного способа также требуются специальное сложное оборудование и оснастка с обязательным вращением рабочей камеры, позволяющие перемещать абразивную массу относительно обрабатываемой поверхности со скоростью 2-30 м/с при давлении до 10 МПа, что удорожает процесс и снижает надежность работы оборудования. Кроме того, способ имеет ограниченное применение только для обработки отверстий и внутренних поверхностей заготовок и не позволяет обрабатывать детали, например, типа валов и др.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ абразивно-жидкостной обработки винтов, включающий размещение винта в камере, сообщение ему вращения и перекачивание гидроабразива в камере под давлением вдоль обрабатываемой поверхности [3].

Недостатками известного способа являются узкие технологические возможности, низкая производительность и качество обработки, полученные в результате того, что перекачивающий гидроабразив интенсивно обрабатывает в основном выступы винта и залегает во впадинах, образуя мертвые зоны.

Задачей изобретения является расширение технологических возможностей способа, повышение производительности и качества обработки за счет сообщения вращательного движения обрабатываемой детали, продавливания абразивной массы и использования упругой рабочей камеры со специальной внутренней полостью в качестве притира, который равномерно обрабатывает как выступы, так и впадины заготовки-винта.

Поставленная задача решается предлагаемым способом абразивно-жидкостной обработки винтов, включающим размещение винта в камере, сообщение ему вращения и перекачивание гидроабразива в камере под давлением вдоль обрабатываемой поверхности, при этом перекачивание гидроабразива осуществляют за счет образования рабочей винтовой пары, как в винтовом насосе, для чего используют камеру в виде обрезиненной изнутри маслобензостойкой резиной обоймы, выполняющей роль притира, имеющей расположенные по ее торцам части, сообщенные друг с другом трубопроводом через дроссель, и внутреннюю двухзаходную винтовую поверхность того же направления, что и обрабатываемый винт, и с шагом, в два раза большим его шага. Кроме того, способ используют для обработки винтов винтовых насосов.

Сущность предлагаемого способа поясняется чертежами.

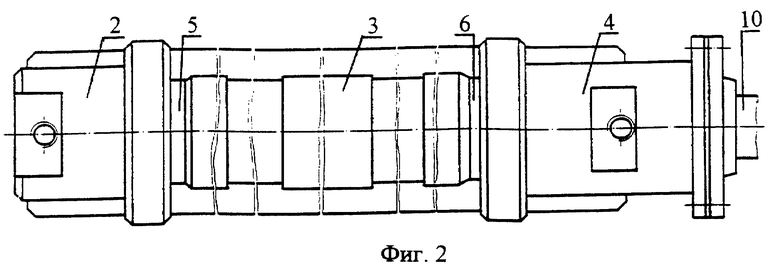

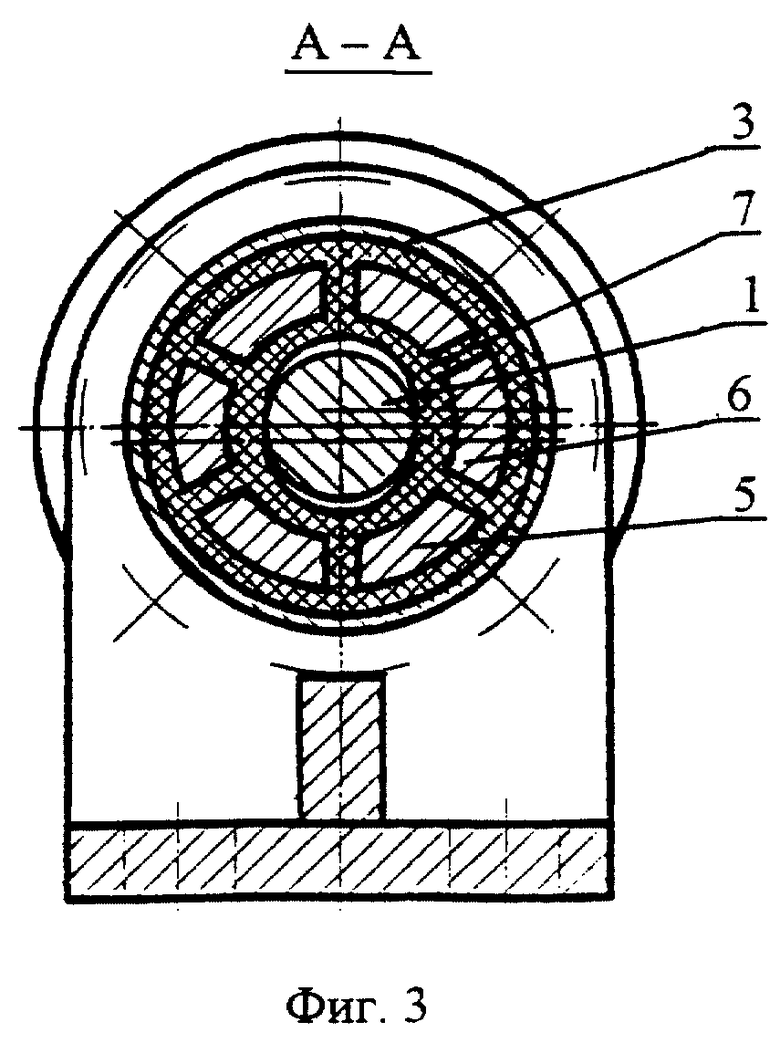

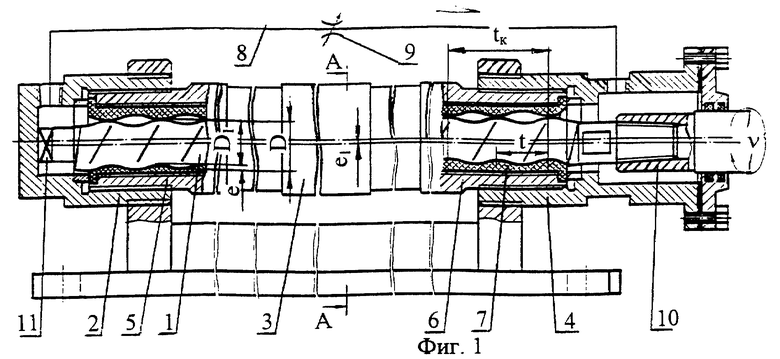

На фиг. 1 приведено устройство, работающее по предлагаемому способу, продольный разрез; на фиг. 2 - устройство, вид сверху; на фиг. 3 - сечение A-A на фиг. 1.

Суть предлагаемого способа абразивно-жидкостной обработки винтов 1, например, винтовых насосов состоит в перекачивании гидроабразива из одной части 2 (например, левой, см. фиг. 1) камеры 3 в другую 4 (например, правую, см. фиг. 1) под давлением вдоль обрабатываемой винтовой поверхности винта 1. Камера 3 и ее части 2 и 4 заполнены гидроабразивом, который периодически пополняется.

Рабочая камера 3, в которую устанавливают обрабатываемый винт 1, изготовлена в виде обрезиненной обоймы, состоящей из двух стальных труб 5 и 6 с продольными пазами с одного торца, входящих друг в друга выступами (фиг. 3) и имеющих резьбу с другого торца. Трубы 5 и 6 обоймы 3 соединены и обрезинены маслобензостойкой резиной 7 (например, резина 11-3В-12 2Д-405 ТУ 38-1051082-86). Внутренний слой резины 7 выполнен монолитным, не допускающим отделение резины от металла с прочностью связи резины с металлом не менее 3,9 МПа.

Внутренняя поверхность камеры 3 выполнена в виде двухзаходной винтовой поверхности того же направления и с шагом, в два раза большим шага обрабатываемого винта 1.

Левая часть 2 камеры 3, выполненная в виде стакана, сообщается с правой частью 4 камеры 3, выполненной в виде втулки, трубопроводом 8 через нагрузочный дроссель 9, которым регулируется давление гидроабразива в рабочей камере 3. Привод обрабатываемого винта 1 осуществляется от индивидуального электродвигателя (не показан) через эксцентриковую муфту 10, которая является универсальным шарниром и состоит из поводка, роликов и корпуса (не показаны).

При вращении обрабатываемого винта 1 в камере-обойме 3, которые образовывают рабочую винтовую пару, как в винтовом насосе, происходит засасывание, создание давления, проталкивание гидроабразива, его перемешивание и абразивно-жидкостное хонингование винтовой поверхности винта.

Создание давления и проталкивание гидроабразива вызывают возникновение гидравлической осевой силы, действующей на винт, которая воспринимается пятой 11, последняя может быть выполнена традиционно в виде упорного подшипника или изготовлена из силицированного графита.

Гидроабразив перекачивается из одной части камеры в другую - под давлением, проходит по винтовой поверхности винта и обрабатывает ее. Давление гидроабразива, которое влияет на процесс обработки, регулируется нагрузочным дросселем при возвращении гидроабразива по трубопроводу. Кроме того, абразивные зерна, внедряясь в резиновую внутреннюю поверхность камеры-обоймы, выполненную в виде двухзаходной винтовой полости, дополнительно срезают микронеровности винта, обеспечивая высокий класс шероховатости обрабатываемой поверхности. В данном случае камера-обойма выполняет роль притира, который более интенсивно воздействует на обрабатываемую поверхность, благодаря чему резко сокращается время и улучшается качество обработки.

Предлагаемый способ гарантирует постоянное перемешивание абразивной массы в камере, имеющее большое значение для процесса гидроабразивной обработки точных деталей, которое обеспечивается непрерывным вращением детали.

Абразивная масса, проходя через каналы и полости, имеющиеся в камере-обойме и детали, снимает микронеровности, заусенцы, скругляет острые кромки, зачищает и полирует поверхность винта. Абразивное действие потока массы возрастает в местах наибольшего ограничения, это в первую очередь выступы витков винтовой поверхности винта и его впадины, которые контактируют с выступами внутренней полости камеры. Поэтому предлагаемый способ производит выборочное удаление микронеровностей, заусенцев и cкругление острых кромок путем управления траекторией потока с помощью специального профилирования внутренней полости камеры-обоймы в виде двухзаходной винтовой поверхности с шагом, в два раза большим шага обрабатываемого винта.

Способ создает энергичное трение заключенных в пасте абразивов по обрабатываемой винтовой поверхности благодаря разработанному устройству, а также вязкости массы, обеспечивающей достаточное сопротивление перекачиванию и поддержанию по возможности наибольшей скорости движения пасты относительно стенок.

Пример. Обрабатывался винт левый Н41.1016.01.001 винтового насоса ЭВН5-25-1500, который имеет следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр поперечного сечения винта - D1 = ⊘ 27-0,05 мм, эксцентриситет e1 = 1,65 мм, e = 3,3 мм, шаг t = 28±0,01 мм, шероховатость Ra = 0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207-228, масса - 5,8 кг. Припуск на сторону - 0,025 мм. Обработка проводилась на специально изготовленном устройстве, имеющем рабочую камеру-обойму, обрезиненную маслобензостойкой резиной марки 111-ЗВ-12 2Д-405 по ТУ 38-1051082-86 с внутренней полостью в виде двухзаходной винтовой поверхности с шагом tk = 56 мм, абразивной массой, состоящей из карбида бора и керосина при рабочем давлении гидроабразива 0,5-0,8 МПа, с частотой вращения винта 23 с-1 (1380 об/мин), требуемая шероховатость и точность винтовой поверхности была достигнута через Tм = 4,1 мин (против Тмбаз = 16,4 мин по базовому варианту при традиционном полировании на модернизированном токарном станке 1К62 с полировальной головкой на суппорте на АО "Ливгидромаш"). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми несоседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТТ на изготовление.

Таким образом, применение предлагаемого способа абразивно-жидкостной обработки винтов позволяет за счет сообщения вращательного движения обрабатываемой детали, продавливания абразивной массы и использования упругой рабочей камеры со специальной внутренней полостью в качестве притира повысить производительность и качество обработки, равномерно обрабатывать как выступы, так и впадины заготовки - винта.

Источники информации, принятые во внимание

1. Авт. св. СССР N 1349974, МКИ В 23 В 31/116, заявка N 4003499/40-08, заявл. 08.01.86, опуб. 07.11.87. Бюл. N 41.

2. Назаров Ю. Ф. , Булыгин В.В., Мальцев Г.П., Мосичев В.Е. Разработка технологии и оборудования для жидкостного хонингования микроотверстий и поверхностей / Вестник машиностроения. - 1991. - N 11. - С. 38-41.

3. Авт. св. СССР N 1815180 A1, МКИ B 23 B 31/10. Рыбинское моторостроительное производственное объединение. Заявл. 15.05.93 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АБРАЗИВНО-ЖИДКОСТНОЙ ОБРАБОТКИ ВИНТОВ | 1999 |

|

RU2163532C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ КОЛЬЦЕОБРАЗНЫМ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 1999 |

|

RU2170650C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 2001 |

|

RU2203798C2 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 2001 |

|

RU2200077C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВЫХ ПОВЕРХНОСТЕЙ ВИНТОВ | 1999 |

|

RU2164843C1 |

| СПОСОБ ОТДЕЛОЧНОЙ ОБРАБОТКИ ВИНТОВ ПРОВОЛОЧНО-АБРАЗИВНЫМ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 2002 |

|

RU2230648C1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ВИНТОВ | 1999 |

|

RU2167748C1 |

| АБРАЗИВНЫЙ КОЛЬЦЕОБРАЗНЫЙ ОХВАТЫВАЮЩИЙ КРУГ | 1999 |

|

RU2179503C2 |

| ГИБКИЙ ОХВАТЫВАЮЩИЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ЭКСЦЕНТРИЧНЫХ ВАЛОВ И ВИНТОВ | 2001 |

|

RU2201331C2 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ МНОГОНИТОЧНЫМ КРУГОМ | 1999 |

|

RU2165340C1 |

Изобретение относится к машиностроительной отрасли промышленности и может быть использовано для выполнения зачистных и финишно-отделочных операций на деталях-винтах, например, винтовых насосов, из материалов любой твердости. Способ заключается в том, что гидроабразив перекачивается из одной части камеры в другую под давлением вдоль обрабатываемой поверхности. Обрабатываемую деталь-винт устанавливают в обрезиненную изнутри маслобензостойкой резиной обойму с внутренней двухзаходной винтовой поверхностью. Последняя имеет то же направление и шаг в два раза больше, чем шаг обрабатываемого винта. По торцам обоймы расположены части, которые сообщаются друг с другом трубопроводом через дроссель. Обрабатываемый винт и обойма, выполняющая роль притира, образуют рабочую винтовую пару. При вращении винт (как винтовой насос) засасывает гидроабразив и создает давление, обрабатывая поверхность винта. Применение предлагаемого способа абразивно-жидкостной обработки винтов позволяет за счет сообщения вращательного движения обрабатываемой детали, продавливания абразивной массы и использования упругой рабочей камеры со специальной внутренней полостью в качестве притира повысить производительность и качество обработки, а также равномерно обрабатывать как выступы, так и впадины винта. 1 з.п.ф-лы, 3 ил.

| Способ обработки деталей типа шнека | 1990 |

|

SU1815180A1 |

| Устройство для абразивной обработки деталей | 1987 |

|

SU1450985A1 |

| Устройство для абразивной обработки детали | 1974 |

|

SU542632A1 |

| Устройство для абразивной обработки деталей | 1985 |

|

SU1328167A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ СВОБОДНЫМ АБРАЗИВОМ (ВАРИАНТЫ) | 1997 |

|

RU2118249C1 |

| US 5076027, 31.12.1991. | |||

Авторы

Даты

2001-02-27—Публикация

1999-10-27—Подача