Изобретение относится к области металлургии, в частности к обработке металлов давлением, и может быть использовано для разделения биметаллических изделий преимущественно круглого сечения, отработавших свой срок или пришедших в негодное состояние деталей металлоконструкций, машин, кабельных линий и др.

Известны способы и устройства для разделения металлических изделий, например, с использованием источника электропитания и электролита /1, 2/, с использованием оборудования для прокатки металлов /3/.

Недостатком известных решений является низкая производительность разделения разнородных металлов, сложность технологического процесса и необходимость использования экологически вредных материалов. Другие изобретения /3/ могут быть использованы только для разделения изделий из однородного металла.

Наиболее близким по техническому исполнению и достигаемому техническому решению поставленной задачи является устройство для осуществления способа продольного разделения металлических профилей в валках при совмещенной прокатке /4/. Известное устройство образовано двумя валками и включает обжимную зону, соответствующую форме готовых профилей, и участок зоны разрушения с выступом на одном из валков.

Разделение изделий осуществляется за счет того, что второй валок на участке разрушения выполнен с углублением, в которое входит выступ другого валка.

Недостатком известного решения /4/ является то, что оно предназначено для разделения профилей проката из черных металлов при совмещенной прокатке. Для его осуществления требуется сложный комплекс металлургического прокатного оборудования, материальные и капитальные затраты.

В предлагаемой заявке на изобретение поставлена задача - разработать малогабаритное, высокопроизводительное, несложное и простое в использовании устройство для разделения изделий преимущественно круглых профилей, изготовленных из биметалла.

Решение поставленной задачи актуально для раздельной утилизации, например, цветного и черного металла из деталей машин, устройств, металлоконструкций, не пригодных к дальнейшей эксплуатации.

Сущность предлагаемого изобретения заключается в том, а поставленная задача решается тем, что в известном устройстве, включающем обжимную зону и зону разрушения, зоны образованы калибрами из двух пар валков и на средней части одного из валков каждого калибра выполнены радиальные канавки (ручьи) - для зоны разрушения с длиной хорды, равной 1,5-2,0 от радиуса криволинейного участка, а радиус криволинейного участка калибра обжимной зоны составляет 0,85-0,95 от соответствующего радиуса зоны разрушения, на другом валке зоны разрушения установлена пара дисковых ножей диаметром, равным 2,05-2,15 расстояния от оси валка до оси прокатки, ножи разделены промежуточным кольцом диаметром, равным 0,6-0,7 диаметра ножей, а ширина кольца равнозначна длине хорды криволинейного участка калибра противоположного валка, по центральной части другого валка обжимной зоны выполнена канавка глубиной 0,10-0,20 от диаметра дисковых ножей и шириной по образующей валка, равной ширине промежуточного кольца с уменьшением расстояния между стенками канавки к ее дну.

Взаимосвязь и интервалы размерных параметров конструктивных элементов установлены экспериментальным путем.

Формирование обжимной зоны и зоны разрушения за счет создания калибров различными парами валков повышает надежность и производительность процесса разделения биметалла. Для этой цели использованы физические принципы холодной деформации металла и оборудование для прокатки металлов.

В первой паре валков внешняя оболочка изделия с разнородным металлом в калибрах с обжимной зоны деформируется с нарушением сплошности сцепления по линии раздела разнородных металлов изделия, а во второй паре валков в калибрах зоны разрушения с одновременной деформацией и порезкой изделия дисковыми ножами осуществляется окончательное разделение металлических составляющих изделия.

Выбранные параметры конструктивных элементов, их взаимосвязь позволяют осуществлять технологический процесс таким образом, что деформации и разрушению подвергается только металл внешней оболочки изделия, а внутренняя часть изделия не теряет первоначальную геометрическую форму и может быть использована для производства металлоконструкций или иных изделий.

Анализируя вышеизложенное, можно сделать вывод, что предлагаемое устройство выражается совокупностью новых существенных признаков, характеризующих устройство, а именно, взаимосвязью конструктивных параметров, их исполнением, формой выполнения элементов. По сравнению с известным устройством признаки, характеризующие заявленное устройство, являются новыми существенными, что соответствует критерию "новизна".

При анализе уровня техники предлагаемого устройства приняты к сведению и рассмотрены известные методы продольного разделения проката черных металлов /5/. Однако во всех случаях для разделения металла используются иные устройства, имеющие другие функциональные назначения, для решения других задач.

Из другой научно-технической и патентной информации не выявлено использование совокупности и выполнения новых существенных признаков предлагаемого устройства по их функциональному назначению и достигаемому результату, что соответствует критерию "изобретательский уровень".

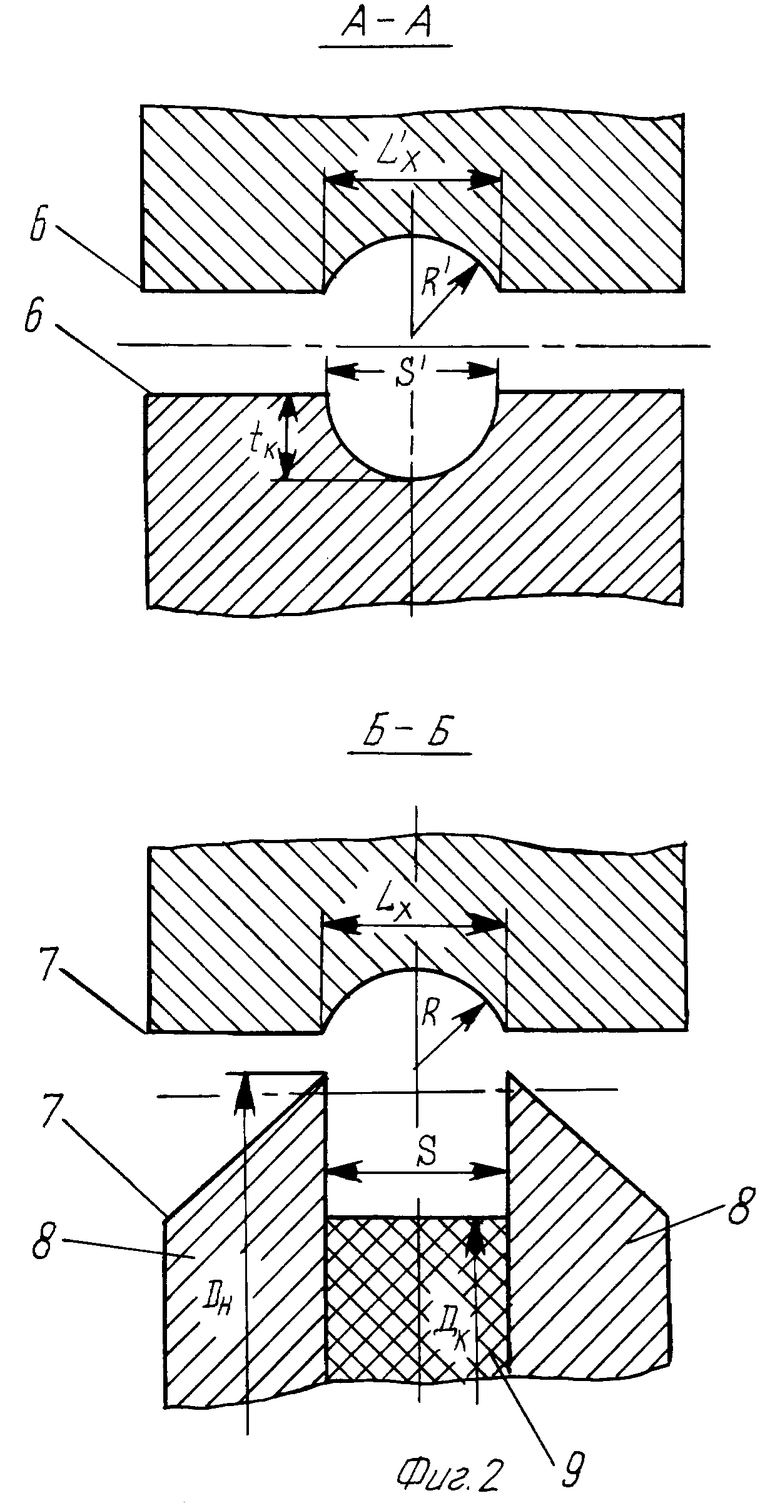

На фиг. 1 изображен общий вид в продольном разрезе основных деталей устройства, состоящего из пары валков 1 обжимной и пары валков 2 зоны разрушения. Для центровки разделяемого изделия 3 на входе в валки 1 обжимной зоны и на выходе изделия из валков 2 зоны разрушения устройство снабжено соответственно центровочной 4 и выводной 5 проводками изделия.

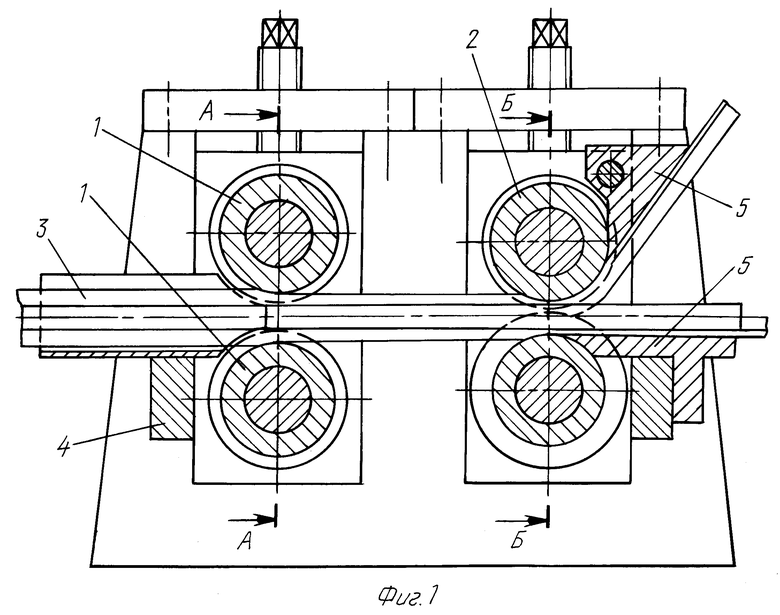

На средней части каждой пары валков нанесены канавки (ручьи), образующие контуры калибров обжимной зоны 6 и зоны разрушения 7 (фиг. 2 по А-А и Б-Б соответственно).

По центральной части одного из валков (например, верхнего) зоны разрушения 7 канавка выбрана радиусом R, равным половине диаметра профиля по линии раздела металлических составляющих изделий. Радиус проведен из точки, лежащей на вертикальной оси симметрии калибра зоны разрушения, проходящей через ось прокатки. Длина хорды криволинейного участка Lх составляет 1,5-2,0 от радиуса R.

Другая часть контура калибра зоны разрушения образована парой дисковых ножей 8, разделенных промежуточным кольцом 9, насаженных на ось нижнего валка указанной зоны. Диаметр дисков ножей Дн составляет 2,05-2,15 расстояния от осевой линии валка до оси прокатки. Промежуточное кольцо 9, разделяющее диски ножей, выполнено диаметром Дк, равным (0,6-0,7)Дн, а ширина кольца S равнозначна длине хорды Lх криволинейного участка контура калибра на противоположном валке зоны разрушения.

Калибр обжимной зоны 6 образован парой валков (фиг. 1, фиг. 2 А-А), на одном из валков (например, верхнем) криволинейный участок сформирован радиусом R1, равным (0,85-0,95)R, и хордой Lх длиной, равной (1,5-2,0)R1. На противоположном валке обжимной зоны контур калибра образован канавкой глубиной tк равной (0,10-0,20)Дн. Ширина канавки S1 по образующей валка равнозначна ширине промежуточного кольца S с уменьшающимcя расстоянием между стенками к ее дну. Контур канавки может быть выполнен радиальным (фиг. 2 А-А), трапециевидным или иной формы.

Устройство работает следующим образом.

Изделие 3 на входе в валки 1 обжимной зоны за счет центровочной проводки 4 центруется соосно оси прокатки. Для улучшения захвата изделия на радиальной канавке калибра валка обжимной зоны насекаются или накатываются риски. Калибр обжимных валков 1 устанавливается строго соосно с калибром валков зоны разрушения, что позволяет точно задавать изделие между дисковыми ножами. В ручьях валков 1 предварительным обжатием на металле внешней оболочки изделия формируются гребни, с одной стороны по форме, соответствующей канавке на ручье валка зоны разрушения, а с другой стороны гребень с уменьшающейся шириной к его вершине для свободного входа между дисковыми ножами и предотвращения заклинивания между ними отделяемой полосы и оковывания ею валка.

Нарушение сплошности сцепления по линии раздела биметаллического изделия в обжимной зоне в значительной степени происходит в боковых направлениях. При этом деформируется только металл внешней оболочки изделий.

Предварительно деформированное изделие, проходя через калибры зоны разрушения валков 2, дисковыми ножами надрезается с двух диаметрально противоположных сторон по линии раздела металлов. Внешняя оболочка металла отделяется от металла сердечника изделия. Металл сердечника и в зоне разделения не деформируется и сохраняет первоначальную геометрическую форму. На выходе из валков 2 происходит окончательное разделение внешней металлической составляющей изделия в виде двух уплотненных полос.

Пример конкретного выполнения.

Изготовлены детали и собрана малогабаритная установка с конструктивными элементами с функциональными и размерными связями в пределах заявленных в формуле изобретения ограничениях. Устройство использовано для разделки радиаторных труб теплообменников, используемых в нефте- и газодобывающей отрасли. Радиаторная труба состоит из стальной трубы - сердечника диаметром 25 мм и накатанной на нее методом прокатки алюминиевой ребристой витой трубы диаметром 48-56 мм. Для изготовления калибров на валках обжимной зоны и зоны разрушения радиус криволинейного участка зоны разрушения принят равным половине внешнего диаметра стального сердечника радиаторной трубы.

Мерные длины радиаторной трубы по вводной проводке подавались к вращающимся валкам обжимной зоны, где осуществлялось нарушение сплошности изделия по границе сталь-алюминий, а после пропуска радиаторной трубы через валки зоны разрушения алюминий формировался в две уплотненные полосы, предназначенные для переплава. Стальная труба сердечник имеет исходную геометрическую форму и использовалась как товарная продукция для изготовления металлоконструкций.

Часовая производительность установки при разделке радиаторных труб составила 600 погонных метров. Установка работает устойчиво и управляется одним оператором.

Источники информации

1. Заявка РФ на изобретение N 96111189/02 (патент RU 2094185).

2. Патент РФ N 2054986.

3. Авт. свидетельство SU N 725726.

4. Авт. свидетельство SU N 610577.

5. В.М.Клименко, С.П.Ефименко и др. Многоручьевая прокатка - разделение. М.: Металлургия, 1987, с. 16-48.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ТРУБЧАТЫХ ПОРОХОВ (ВАРИАНТЫ) | 1995 |

|

RU2102364C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2001 |

|

RU2203753C2 |

| Ручей валка стана периодической прокатки труб | 1974 |

|

SU485792A1 |

| СЕГМЕНТНЫЙ СПОСОБ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ БОЛЬШОГО ДИАМЕТРА | 2006 |

|

RU2322313C2 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2398642C2 |

| Предчистовой двухвалковый калибр для прокатки круглой стали | 1978 |

|

SU791437A1 |

| Оправка для периодической прокатки труб | 1978 |

|

SU768501A1 |

| Валок для холодной периодической прокатки труб | 1989 |

|

SU1620163A1 |

| Многоручьевой калибр | 1977 |

|

SU645314A1 |

Устройство предназначено для разделения биметаллических изделий круглого сечения для утилизации металла деталей машин, металлоконструкций и т.п., пришедших в негодность. Задача изобретения - создание устройства, имеющего небольшие габариты, несложного в изготовлении и эксплуатации, для монтажа которого не требуется специальных производственных площадей, обладающего высокими технико-экономическими показателями, в том числе производительностью. Задача достигается за счет формирования калибров на двух парах валков, образующих зоны обжатия и разрушения. При этом центральные участки донной части канавок на валках каждой пары одного уровня выполнены вогнутыми по длине окружности радиусами, взаимно связанными с профилем изделия по линии раздела металлических составляющих. Контур калибра зоны разрушения на противоположном валке включает пару дисковых ножей, обеспечивающих окончательное разделение металлов изделия. 2 ил.

Устройство для разделения биметаллических изделий, преимущественно круглого сечения, включающее обжимную зону и зону разрушения, отличающееся тем, что зоны образованы калибрами из двух пар валков, на средней части одного из валков каждого калибра выполнены радиальные канавки - для зоны разрушения с длиной хорды, равной 1,5 - 2,0 от радиуса криволинейного участка, а радиус криволинейного участка калибра обжимной зоны составляет 0,85 - 0,95 от соответствующего радиуса зоны разрушения, на другом валке зоны разрушения установлена пара дисковых ножей диаметром, равным 2,05 - 2,15 расстояния от оси валка до оси прокатки, ножи разделены промежуточным кольцом с диаметром, равным 0,6 - 0,7 диаметра ножей, а ширина кольца равнозначна длине хорды криволинейного участка калибра противоположного валка, по центральной части другого валка обжимной зоны выполнена канавка глубиной 0,10 - 0,20 от диаметра дисковых ножей, шириной по образующей валка, равной ширине промежуточного кольца, и уменьшающимся расстоянием между стенками канавки к ее дну.

| Способ продольного разделения профилей в валках при совмещенной прокатке и калибр для его осуществления | 1975 |

|

SU610577A1 |

| Способ продольного разделенияСОВМЕщЕННыХ пРОфилЕй и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU816581A1 |

| СПОСОБ ОТДЕЛЕНИЯ ОТ МЕТАЛЛИЧЕСКОЙ КОНСТРУКЦИИ ЕЕ ЧАСТИ | 1996 |

|

RU2094185C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МАТЕРИАЛА | 1991 |

|

RU2054986C1 |

| Устройство для разделения заготовок | 1985 |

|

SU1315040A1 |

| Способ продольного разделения проката | 1976 |

|

SU725726A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ В ХОЛОДНОМ СОСТОЯНИИ ПРОКАТНЫХ ПРОФИЛЕЙ | 1992 |

|

RU2069592C1 |

| УСТРОЙСТВО ДЛЯ РАСШИРЕНИЯ ПУЧКА ОПТИЧЕСКОГО ИЗЛУЧЕНИЯ ДЛЯ КОГЕРЕНТНОЙ ПОДСВЕТКИ С НАБОРОМ СВЕТОВОДОВ С ДИХРОИЧНЫМИ ПОКРЫТИЯМИ | 2020 |

|

RU2757071C1 |

Авторы

Даты

2001-04-20—Публикация

1999-04-07—Подача