Изобретение относится к области черной металлургии, в частности к производству электротехнической стали, предназначенной для изготовления магнитопроводов, релейных систем и ускорительных генераторов. К этой стали предъявляются следующие основные требования:

1) низкая коэрцетивная сила и высокая индукция в сильных полях и отсутствие старения;

2) достаточно высокая штампуемость, что определяет производительность линий по штамповке позиций магнитоприводов;

3) высокий (более 97%) коэффициент заполнения.

Поскольку магнитные свойства определяются главным образом наличием в стали примесей, образующих раствор внедрения (углерод и азот) и серы, а также концентраций элементов, используемых для раскисления металла (Si, Mn и др. ), предпринимаются меры по ограничению этих компонентов при сталеплавильном переделе и внепечной обработке. Кроме того, поскольку значения коэрцитивной силы определяются также величиной зерен в готовой стали, технологию передела строят таким образом, чтобы ограничить размеры зерен в пределах 0,05-0,2 мм.

Это достигается либо деформацией в критической области (3-6%), либо длительной (несколько часов) термообработкой в ферритной области.

Поскольку крупнозернистая и чистая от примесей сталь характеризуется чрезвычайно высокой пластичностью, в процессе штамповки быстро образуются "заусеницы", что ограничивает стойкость штампов и снижает производительность поточных линий штамповки. Для повышения штампуемости металл в конечной толщине подвергают деформации либо в докритической (0.6-1.2% как в патенте РФ N 2039094), либо в критической (3-6% как в патентах Японии N 48-19767 и ФРГ N 1433782) области.

В качестве прототипа авторами выбран патент РФ N 2039094, согласно которому известен способ получения электротехнической стали с низкой коэрцитивной силой, включающий выплавку металла в сталеплавильном агрегате, непрерывную разливку, горячую прокатку, смотку полос, холодную прокатку в одну или две стадии и термообработку.

Недостатком прототипа является то, что (как установлено нашими исследования) для увеличения коэффициента заполнения магнитопроводов необходимо ограничить грубую разнозернистость стали, т.к. в противном случае в отдельных участках полос образуются микровыступы (т. н. эффект апельсиновой корки). До недавнего времени используемая технология производства стали, применяемой для изготовления магнитопроводов генераторов и релейных систем, включала выплавку стали с минимальной концентрацией примесей, разливку на машинах непрерывного литья заготовок, горячую прокатку, травление окалины. Далее, в случае, если сталь применялась в диапазоне толщин 2-5 мм, следовала т.н. дрессировка (прокатка с обжатиями 0,6-6%). В случае, если сталь использовалась в толщинах 0,5-1,5 мм, горячекатаные полосы подвергали холодной прокатке до толщины, превышающей конечную на 0,6-8%, рекристаллизационному отжигу, окончательной деформации.

Эта технология не в полной мере удовлетворяет требованиям потребителей, т. к., во-первых, не гарантирует получение низких значений коэрцитивной силы (для горячекатаного металла эта величина составляет 120-130 Э, для тонколистовой холоднокатаной - 90-100 Э). Во-вторых, величина деформации при конечной прокатке не являлась универсальной для обеспечения и одновременно и низкой коэрцитивной силы и высокой штампуемости. При увеличении степени деформации от 0,6 до 8% повышалась как штампуемость, так и коэрцитивная сила. Наконец, в области обжатий 2-4% не исключалось серьезное огрубление структуры (разнозернистость), что негативно сказывалось на коэффициенте заполнения.

Техническим результатом настоящего изобретения является корректировка существующей технологии и обеспечение качественно нового уровня магнитных свойств стали, улучшение ее штампуемости и соответственно увеличение стойкости штамповочного инструмента и повышение производительности штампующих линий. Одновременно изобретение позволяет исключить брак в виде дефектов типа "апельсиновая корка" и обеспечить повышение коэффициента заполнения магнитопроводов.

Это достигается тем, что в известном способе производства электротехнической стали с низкой коэрцитивной силой, включающем выплавку металла в сталеплавильном агрегате, непрерывную разливку, горячую прокатку, смотку полос, холодную прокатку в одну или две стадии и термообработку, по изобретению, перед непрерывной разливкой нераскисленную сталь подвергают вакуумированию до содержания углерода 0,01% и дополнительно модифицируют фосфором и алюминием до получения их содержания в стали 0,04 - 0,1% и 0,1 - 0,3% соответственно, при этом температуру завершения горячей прокатки устанавливают на уровне, превышающем температуру точки A1 на 50-80oC, а температуру смотки полос поддерживают на 10-30oC ниже температуры точки A1.

Кроме того, при проведении холодной прокатки в две стадии степень деформации на второй стадии поддерживают в пределах 10 - 15%.

Исследования показали, что высокая штампуемость может быть достигнута без ухудшения магнитных свойств за счет введения в сталь фосфора в пределах 0,04 - 0,10%. При дальнейшем увеличении содержания фосфора наблюдается уменьшение магнитной индукции.

С точки зрения получения зерен, оптимальных или близких к оптимальным размеров, целесообразно предпринимать меры к глубокому обезуглероживанию стали не только при ее выплавке и внепечной обработке, но и при смотке полос после горячей прокатки.

Вакуумирование нераскисленной стали, при котором достигается ограничение содержания углерода 0,01% в сочетании с высокой температурой смотки полос (на 10-30oC ниже температуры точки A1 полного распада аустенита), позволяет получать сталь с содержанием углерода менее 0,004%. Для ограничения активности азота рационально связывать его в крупные нитриды алюминия, для чего концентрация алюминия в стали должна поддерживаться в пределах 0,1 - 0,3%, а горячую прокатку следует завершать в области температур, превышающих температуру точки A1 на 50 - 80oC. Соответствующая технология позволяет получить нестареющую сталь.

Предельно низкие значения коэрцитивной силы (менее 30 Э) достигаются при переделе по схеме с двукратной холодной прокаткой, причем степень деформации на второй стадии ограничивают в пределах 10-15%. При этом в отличие от аналогов и прототипа исключается огрубление структуры, что позволяет увеличить коэффициент заполнения до 98%.

В промышленных условиях были проведены эксперименты, подтверждающие эффективность приведенных выше закономерностей. Пример осуществления предлагаемого способа.

В кислородном конвертере выплавляли металл, содержащий не более 0,03% углерода, не более 0,3% марганца, менее 0,03% кремния, не более 0,015% серы. После выпуска плавки металл в нераскисленном состоянии подвергали вакуумной обработке на порционном вакууматоре до достижения в нем углерода 0,01%, после чего сталь модифицировали фосфором до получения его содержания в стали 0,04 - 0,10% и алюминием, обеспечивая его содержание в стали в пределах 0,1 - 0,3%.

Разливали сталь на машинах непрерывного литья заготовок. Слябы прокатывали на непрерывном широкополосном стане горячей прокатки, поддерживая температуру завершения горячей прокатки на уровне, превышающем температуру точки A1 на 50-80oC. Температуру смотки полос поддерживали на 10-30oC ниже точки A1.

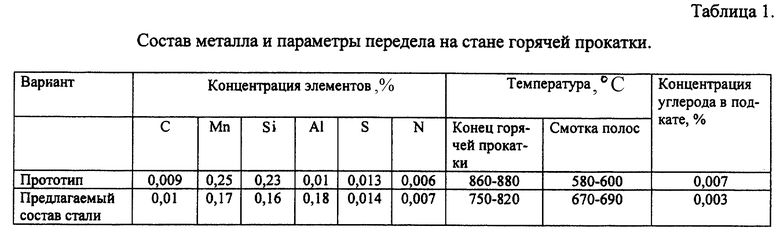

Варианты состава стали и параметров горячей прокатки представлены в таблице 1. Дальнейший передел осуществляли по схемам с одно- и двукратной холодной прокаткой. Часть металла (первый вариант состава) обрабатывалась по классической технологии представляющей прототип (травление, холодная прокатка на толщину 1,02-1,04 мм, отжиг полос в печах непрерывного действия, прокатка на толщину 1,00 мм; часть (второй вариант состава) по технологии с однократной прокаткой на толщину 1,00 мм) и последующим отжигом; и наконец, часть (также второй вариант состава) по схеме с двукратной прокаткой и степенью деформации при второй прокатке в пределах 10-15%. Вторая и третья схемы представляют защищаемую технологию.

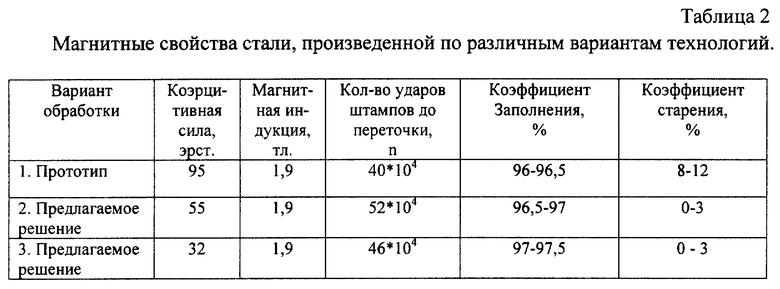

В таблице 2 приведены основные качественные характеристики стали, представляющей указанные три варианта обработки стали, один из которых (1) представляет прототип, а два других (2 и 3) обосновывают эффективность приемов, предложенных настоящей заявкой.

Из данных таблицы следует, что второй и особенно третий вариант технологии превосходит первый вариант по всему комплексу физических свойств.

Второй вариант, как более простой, целесообразно использовать при изготовлении магнитопроводов релейных систем бытового (неответственного) назначения, а при изготовлении систем, используемых в ускоряющих аппаратах и ответственных релейных системах, предпочтителен третий вариант.

Изобретение относится к черной металлургии, в частности к производству электротехнической стали (ЭС) для изготовления магнитопроводов, релейных систем и ускорительных генераторов. Способ производства (ЭС) включает выплавку металла в сталеплавильном агрегате, вакуумирование нераскисленной стали до содержания углерода 0,01% и модифицирование фосфором и алюминием до получения их содержания в стали 0,04 -0,10% и 0,1-0,3% соответственно, последующую непрерывную разливку, горячую прокатку (ГП), смотку полос (СП), холодную прокатку (ХП) в одну или две стадии и термообработку. Температуру завершения (ГП) устанавливают на уровне, превышающем температуру точки А1 на 50- 80oС. Температуру (СП) поддерживают на 10- 30°С ниже температуры точки А1. При проведении (ХП) в две стадии степень деформации на второй стадии равна 10- 15%. Технический результат - обеспечение качественно нового уровня магнитных свойств стали, улучшение ее штампуемости, увеличение стойкости штамповочного инструмента, повышение производительности штампующих линий и повышение коэффициента заполнения магнитопроводов.1 з.п.ф-лы, 2 тaбл.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОТРОПНОЙ И РЕЛЕЙНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1992 |

|

RU2039094C1 |

| Способ получения электротехнической стали | 1980 |

|

SU968085A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СИНЕЛЬНИКОВ В.А | |||

| и др | |||

| Выплавка низкоуглеродистой электротехнической стали | |||

| Проблемы сталеплавильного производства | |||

| - М.: Металлургия, 1991, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

2001-04-20—Публикация

2000-06-29—Подача