Изобретение относится к области получения высокооктановых компонентов бензина.

Более конкретно изобретение относится к области получения высокооктановых смесей; содержащих этил-трет-бутиловый эфир (ЭТБЭ).

Известен способ [Пат. RU N 1815954, Бюлл. изобр. N 14, 20.05.95) получения алкил-трет-алкиловых эфиров, в частности ЭТБЭ, путем взаимодействия спирта с изоалкеном(ами), содержащимися в углеводородной смеси, в присутствии кислого ионитного катализатора в реакционно-ректификационном агрегате, включающем реакционный аппарат и выносные (внешние) реакционные зоны, заполненные катализатором, в каждую из которых подают исходный спирт и исходный изоалкен и/или поток, содержащий преимущественно непрореагировавшие углеводороды, отбираемый с 15-60 теоретической тарелки в паровой или жидкой фазе, и полученную в выносной зоне реакционную смесь направляют в аппарат на 3-10 тарелок ниже точки отбора.

В качестве варианта в указанном патенте рекомендуется исходную углеводородную смесь и часть спирта подавать сначала в прямоточный реактор, а затем реакционную смесь и другую часть спирта подавать в реакционно-ректификационный агрегат с выносными реакционными зонами.

Указанный способ эффективен при получении метил-трет-бутилового эфира (МТБЭ) из метанола и изобутенсодержащих смесей. Однако применительно к получению ЭТБЭ способ обладает существенными недостатками, связанными, главным образом, с тем, что реакция взаимодействия этанола с трет-алкенами (в отличие от взаимодействия метанола) обладает неблагоприятным химическим равновесием (меньшей равновесной конверсией изобутена и этанола), а также меньшей относительной сорбируемостью этанола сульфоионитными катализаторами (по сравнению с метанолом), вследствие чего требуется большая концентрация этанола в реакционной смеси для подавления нежелательной олигомеризации изобутена, ведущей к падению активности катализатора.

Способ практически не позволяет при получении ЭТБЭ использовать сочетание исходного прямоточного реактора и последующего реакционно-ректификационного агрегата с выносными зонами, т.к. подаваемое количество спирта приходится распределять между исходным прямоточным реактором и выносной(ыми) зоной(ами) реакционно-ректификационного агрегата и в исходном прямоточном реакторе и/или выносной(ых) зоне(ах) концентрация этанола оказывается недостаточной для подавления олигомеризации изобутена, а также для достижения высокой конверсии реагентов.

Установлена высокая эффективность высокооктановых добавок смесей ЭТБЭ и этанола, что позволяет предложить способ, снижающий указанные выше недостатки.

Мы предлагаем способ получения высокооктановых добавок к бензинам путем контактирования изобутенсодержащих углеводородных смесей и этанола с кислым(и) ионитным(и) катализатором(ами) в двух или нескольких прямоточных реакционных зонах и отделения непрореагировавших углеводородов C4 в ректификационной зоне, из указанных реакционных зон как минимум одна предшествует ректификационной зоне и как минимум одна соединена с ректификационной зоной как дополнительная реакционная зона, в которую подают боковой поток, выводимый выше подачи реакционной массы предшествующей реакционной зоны, и, возможно, дополнительное количество этанола, и из которой реакционную смесь возвращают в ректификационную зону ниже точки бокового отбора, заключающийся в том, что в процесс подают общее мольное количество исходного и, возможно, рекуперированного этанола, превышающее суммарное мольное количество изобутена в исходной углеводородной смеси и этанола в отгоняемом потоке непрореагировавших углеводородов, и снизу ректификационной зоны выводят высокооктановую смесь с относительным содержанием этил-трет-бутилового эфира от 50 до 97 мас.% и этанола от 3 до 50 мас.% этанола в расчете на их сумму.

Как один из вариантов предлагается способ, заключающийся в том, что в первую реакционную зону этанол подают в количестве, обеспечивающем на входе в нее мольное отношение этанол:изобутен не менее 0,8:1, предпочтительно не менее 1: 1, а в дополнительную(ые) реакционную(ые) зону(ы) - в количестве, обеспечивающем мольное отношение этанол:изобутен на входе не менее 1,5:1, предпочтительно более 2:1.

Как вариант предлагается способ, заключающийся в том, что в качестве сырья в составе изобутенсодержащей углеводородной смеси или в дополнение к ней в реакционную(ые) зону(ы) подают углеводороды C5, в том числе трет-пентены, и, возможно, углеводороды с большим числом углеродных атомов и снизу ректификационной зоны выводят продукт, содержащий этил-трет-бутиловый эфир, этил-трет-пентиловый эфир, этанол и углеводороды C5+

В качестве прямоточных зон могут быть использованы реакторы различного типа с различными способами отвода реакционной теплоты: адиабатического (при низкой концентрации как минимум одного из реагентов), с отводом теплоты через стенки трубок, путем промежуточного охлаждения реакционной массы, путем рециркуляции в реактор(ы) части охлажденной реакционной массы, путем частичного испарения реакционной массы в реакторе и, возможно, конденсации испаренной части и рециркуляции конденсата в реактор.

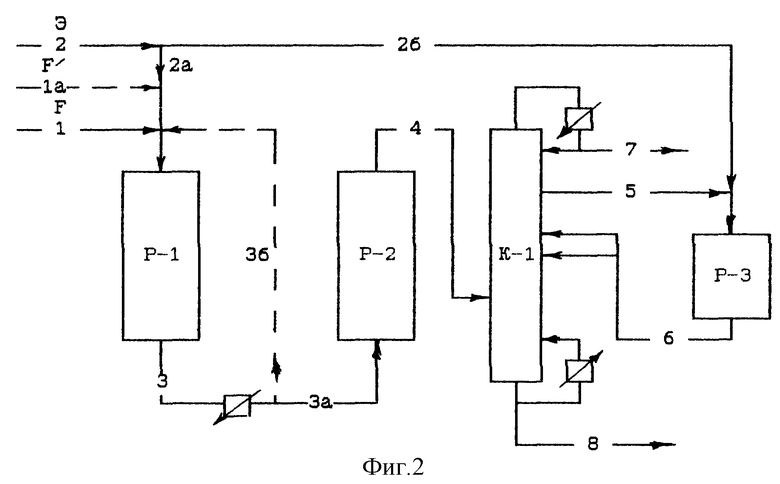

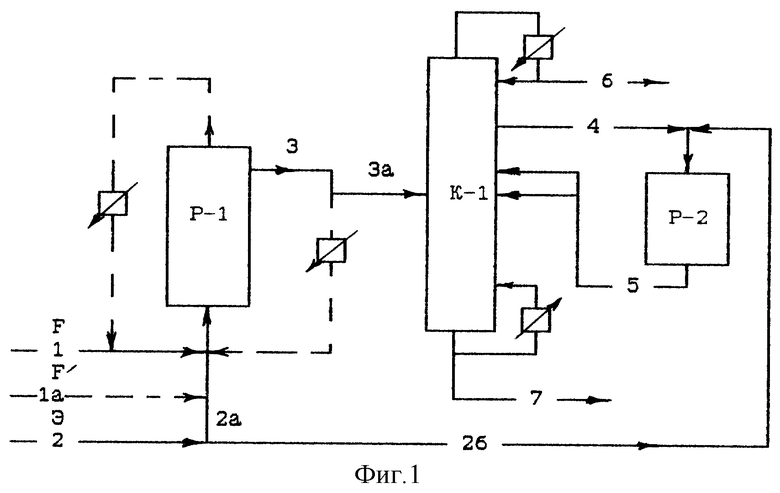

Применение способа иллюстрируется фиг. 1 и 2 и примерами. Приводимые чертежи и примеры не исчерпывают всех возможных технологических вариантов и возможны иные технические решения при соблюдении сути изобретения, изложенной в формуле изобретения.

Согласно фиг. 1 исходную изобутенсодержащую углеводородную смесь F подают по линии 1 и направляют полностью или преимущественно в прямоточный реактор Р-1. В Р-1 также может быть подан поток F' (линия 1a), содержащий углеводороды C5 и, возможно, углеводороды с большим числом углеродных атомов.

Исходный этанолсодержащий (Э) поток 2 делят на две части, одну из которых по линии 2а направляют в Р-1, а другую - по линии 2б в прямоточный реактор Р-2, соединенный с ректификационной колонной К-1 как "боковая" реакционная зона.

Реакционную смесь из Р-1, выводимую по линии 3, направляют по линии 3а в ректификационную колонну К-1. Как возможный вариант часть потока 3 (поток 3б) охлаждают и возвращают на вход в Р-1 (показано пунктиром), и/или, как другой возможный вариант, в Р-1 проводится испарение части реакционной массы и как минимум часть выходящего парового потока конденсируют и возвращают на вход Р-1.

Выше подачи потока 3 из ректификационной колонны выводят поток 4, который подают в Р-2.

Реакционную смесь из Р-2 возвращают потоком 5 в К-1 ниже точки вывода потока 4.

В качестве дистиллята из К-1 выводят поток 6, содержащий преимущественно непрореагировавшие углеводороды и примесь этанола, который при необходимости далее может быть удален или рекуперирован любым известным способом (с помощью водной отмычки, сорбции цеолитами и т.п.)

Снизу К-1 выводят потоком 7 целевой продукт, содержащий преимущественно смесь ЭТБЭ и этанола, либо их смесь с углеводородами C5+

Согласно фиг. 2, в отличие от фиг. 1, ректификации в колонне 1 предшествуют две последовательные прямоточные зоны (реакторы Р-1 и Р-2), как минимум первая из которых снабжена системой удаления реакционной теплоты (на чертеже пунктиром показан вариант удаления реакционной теплоты путем охлаждения и рециркуляции на вход в Р-1 части выходящей реакционной массы потоком 3б). Реакционная масса (за исключением рециркулируемого в реактор потока, если таковой используется) потоком 3а поступает в реакционную колонну Р-2, откуда реакционная масса потоком 4 поступает в ректификационную колонну К-1.

Выше ввода потока 4 из колонны К-1 выводят боковой поток 5, который направляют в реактор Р-3. Реакционную смесь из Р-3 возвращают потоком 6 в К-1 ниже точки вывода потока 5.

Сверху К-1 выводят поток 7, содержащий преимущественно непрореагировавшие углеводороды C4. Снизу К-1 выводят продукт, содержащий смесь ЭТБЭ и этанола либо их смесь с углеводородами C5+

ПРИМЕРЫ.

В примерах использованы следующие катализаторы.

Сульфокатионит Амберлист-15 с размером частиц 0,3-1,2 мм и статической обменной емкостью (СОЕ) 4,7 мг•экв H+/г сухой массы катализатора, катализатор КУ-23 с размером частиц 0,4-1,4 мм и СОЕ = 4,1, катализатор Амберлист-35 с размером частиц 0,3-1,2 мм, СОЕ = 5,2, формованный сульфоионитный катализатор КИФ с размером цилиндрических частиц 6 (длина)- 5 (диаметр) мм.

В дальнейшем в примерах концентрации даются в мас.%.

ПРИМЕР 1.

Переработку осуществляют согласно фиг. 1.

Используют исходную углеводородную смесь F, содержащую 45% изобутена и 55% изобутана.

В реакторы Р-1 и Р-2 загружен сульфокатионит Амберлист-15. Общее количество подаваемых потоков этанола (Э) и исходной углеводородной смеси F соответствует мольному отношению (МО) этанол:изобутен 1,6:1.

Соотношение потоков этанола 2а и 2б = 4,6:1.

В реакторе Р-1 поддерживают МО этанол : изобутен на входе 1,3:1, температуру на выходе - 63oC, нагрузку 2,6 л/л кат.ч, при этом конверсия изобутена - 81%.

В реакторе Р-2 МО этанол:изобутен на входе составляет 1,75:1, температура на выходе - 60oC, нагрузка 2,6 л/л кат.ч, конверсия изобутена - 88%.

Оба прямоточных реактора Р-1 и Р-2 являются трубчатыми аппаратами с теплосъемом за счет термостатируемой рубашки, через которую циркулирует хладагент.

В качестве дистиллята колонны К-1 отбирают в количестве 0,58 кг/кг сырья углеводородный поток, содержащий изобутена 5,0%, этанола 0,5%.

Из куба колонны К-1 отбирают в количестве 0,91 кг/кг F продукт, включающий 83,6% ЭТВЭ и 16,0% этанола. Октановое число продукта, определенное по исследовательскому методу (RON), составляет 118.

ПРИМЕР 2.

Переработку осуществляют согласно фиг. 1.

Используют исходную углеводородную смесь F, содержащую 40% изобутена, 45% н-бутенов и 15% бутанов.

В реакторы Р-1 и P-2 загружен сульфокатионит КУ-23. Общее количество подаваемых в систему потоков Э и F соответствует МО этанол:изобутен 3,2:1 . При этом подача этанола распределена между потоками 2а и 2б в соотношении 4,6:1.

Реактор Р-1 является кожухотрубчатым реактором с теплосьемом за счет подачи хладагента в межтрубное пространство: реактор Р-2 является аппаратом адиабатического типа.

В реакторе Р-1 поддерживают МО этанол : изобутен на входе 4,0:1, температуру на выходе - 65oC, нагрузку 2,0 л/л кат.ч, конверсия изобутена составляет 92%.

В реакторе Р-2 МО этанол:изобутен на входе составляет 10,0:1, температура на выходе - 64oC, нагрузка 3,0 л/л кат.ч, конверсия изобутена 92%.

В качестве дистиллята колонны К-1 отбирают в количестве 0,62 кг/кг F углеводородный поток, содержащий изобутена 1,1%, этанола 0,7%.

Из куба колонны К-1 отбирают в количестве 1,44 кг/кг F продукт, включающий ~50% ЭТБЭ и ~50% этанола. Продукт имеет RON = 119.

ПРИМЕР 3.

Переработку осуществляют согласно фиг. 2.

Используют углеводородную смесь F, содержащую 45% изобутена и 55% изобутана.

В реакторы Р-1 и Р-2 загружен формованный ионитный катализатор КИФ, в реактор Р-3 - катионит Амберлист-35.

Общее количество подаваемых потоков Э и F соответствует МО зтанол:изобутен 1,35:1, Соотношение потоков этанола 2а и 2б составляет 3,3:1.

Теплосъем в трубчатом реакторе Р-1 осуществляется за счет разогрева реакционной массы от температуры 50oC на входе до 73oC на выходе из аппарата, а также за счет циркуляции части охлажденной до 50oC реакционной смеси на вход в реактор.

В реакторе Р-1 поддерживают МО этанол:изобутен на входе 0,8:1, нагрузку 2,0 л/л кат.ч, при этом конверсия изобутена составляет 69%.

В реакторе Р-2 температура на выходе 48oC, нагрузка 1,5 л/л кат.ч, суммарная конверсия изобутена в реакторах Р-1 и Р-2 - 77,0%.

В дополнительной реакционной зоне Р-3. МО этанол:изобутен на входе 1,5: 1, температура на выходе - 65oC, нагрузка 2,0 л/л кат.ч, конверсия изобутена в Р-3 - 83%.

Отбираемый в качестве дистиллята колонны К-1 в количестве 0,86 кг/кг F углеводородный поток содержит, в основном, изобутан, 5,9% изобутена, а также 0,5% этанола.

Из куба колонны К-1 отбирают 0,58 кг/кг F продукт, включающий 89,0% ЭТБЭ и 10,7% этанола, а также 0,2% димеров изобутена. Продукт имеет RON = 118.

ПРИМЕР 4.

Переработку осуществляют согласно фиг. 2. Используют исходную углеводородную смесь F, содержащую 45% изобутена и 55% изобутана.

В реакторы Р-1, Р-2 и Р-3 загружен сульфокатионитный катализатор Амберлист-35.

Общее количество подаваемых в систему потоков Э и F соответствует МО этанол:изобутен 1,05:1. Соотношение потоков этанола 2а и 2б составляет 14,8:1.

Теплосъем в трубчатом реакторе Р-1 осуществляется за счет разогрева реакционной массы от температуры 45oC на входе до 62oC на выходе из аппарата, а также за счет циркуляции части охлажденной до 45oC реакционной смеси на вход в реактор.

В реакторе Р-1 поддерживают МО этанол:изобутен на входе 0,97:1, нагрузку 2,0 л/л кат.ч, при этом конверсия изобутена составляет 87%.

В реакторе Р-2 поддерживают условия, близкие к изотермическим, за счет циркуляции теплоносителя через термостатируемую рубашку реактора.

В реакторе Р-2 температура на выходе 45oC, нагрузка 1,0 л/л кат.ч, суммарная конверсия изобутена в реакторах Р-1 и Р-2 - 94,0%.

В дополнительной реакционной зоне Р-3 МО этанол:изобутен на входе 1,5 : 1, температура на выходе - 61oC, нагрузка 1,1 л/л кат.ч, конверсия изобутена в Р-3 - 90oC.

Отбираемый в качестве дистиллята колонны К-1 в количестве 0,83 кг/кг F углеводородный поток содержит, в основном, изобутан, 1,3% изобутена, а также 0,5% этанола.

Из куба колонны К-1 отбирают в количестве 0,56 кг/кг F продукт, включающий 96,8% ЭТБЭ и 3,0% этанола. Продукт имеет RON = 117.

ПРИМЕР 5.

Переработку осуществляют согласно фиг. 2.

Используют углеводородную смесь F, содержащую 10% изобутена, 40% бутанов и н-бутенов, 10% трет-пентенов, 35% пентанов и н-пентенов и 5% углеводородов C6.

В реактор Р-1, Р-2 и Р-3 помещен сульфоионитный катализатор Байер К-2631.

Общее количество подаваемых потоков Э и F соответствует Э:трет-алкены = 1,3 : 1.

Соотношение потоков этанола 2a и 2б составляет 5,1:1.

В реакторе Р-1 теплосъем осуществляют за счет термостатируемой рубашки, реакторы Р-2 и Р-3 работают в адиабатическом режиме.

В реакторе Р-1 поддерживают МО этанол:трет-алкены на входе - 1,05:1, температуру на выходе 70oC, нагрузку 3,0 л/л кат.ч, при этом конверсия изобутена в Р-1 составляет 72%, конверсия трет-пентенов составляет 57%.

В реакторе Р-2 температура на выходе 53oC, нагрузка 2,0 л/л кат.ч. Суммарная конверсия изобутена в Р-1 и Р-2 составляет 80%, трет-пентенов - 65%.

В дополнительном реакторе Р-3 МО этанол:изобутен на входе 1,5:1, температура на выходе - 65oC, нагрузка 2,0 л/л кат.ч, конверсия изобутена 83%.

Отбираемый в качестве дистиллята колонны К-1 в количестве 0,41 кг/кг F углеводородный поток содержит 95,9% бутанов и н-бутенов, 2,1% изобутена, 1% углеводородов C5, а также 1,0% этанола.

Кубовый продукт колонны К-1, отбираемый в количестве 0,76 кг/кг F, содержит 21,9% ЭТБЭ, 14,8% этил-трет-пентилового эфира, 6,7% этанола, а также 56,6% углеводородов C5-C6. Продукт имеет RON = 85.

ПРИМЕР 6.

Переработку осуществляют согласно фиг. 2.

В качестве углеводородного сырья используют смесь, содержащую 20% изобутена, 35% н-бутенов и 35% бутанов (преимущественно изобутана), и смесь F', содержащую 20% трет-пентенов, 60% пентанов и н-пентенов и 20% углеводородов C6,

Смеси F и F' подают в реактор 1 в массовом соотношении 1 : 1.

Режим переработки поддерживают аналогично примеру 5.

В качестве дистиллята колонны К-1 выводят в количестве 0,41 кг/кг F углеводородный поток, содержащий 95,8% бутанов и н-бутенов, 2,3% изобутена, 0,9% углеводородов C5, а также 1% этанола.

Из куба колонны К-1 в количестве 0,76 кг на 1 кг углеводородного сырья (F+F') отбирают продукт, содержащий 21,8% ЭТБЭ, 14,8% этил-трет-пентилового эфира, 6,8% этанола, 55,6% углеводородов C5-C6, а также примесь этил-трет-гексилового эфира. Продукт имеет RON = 86.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОЙ ДОБАВКИ К БЕНЗИНАМ, СОДЕРЖАЩЕЙ ЭТИЛ-ТРЕТ-БУТИЛОВЫЙ ЭФИР (ЭТБЭ) | 2008 |

|

RU2391329C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОЙ ДОБАВКИ, СОДЕРЖАЩЕЙ МЕТИЛ-ТРЕТ-БУТИЛОВЫЙ ЭФИР | 1999 |

|

RU2167143C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ, СОДЕРЖАЩИХ ЭТИЛ-ТРЕТ-БУТИЛОВЫЙ ЭФИР | 1999 |

|

RU2173312C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ.АЛКИЛОВЫХ ЭФИРОВ | 1996 |

|

RU2126786C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2286984C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ И СПИРТА C ИЛИ C | 2006 |

|

RU2320628C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО ПРОДУКТА | 2000 |

|

RU2178403C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ | 2000 |

|

RU2180652C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2228923C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2001 |

|

RU2200148C1 |

Использование: нефтехимия. Сущность: проводят контактирование изобутенсодержащей(их) углеводородной(ых) смеси(ей) и этанола с кислым(и) ионитным(и) катализатором(ами) в двух или нескольких прямоточных реакционных зонах и отделение непрореагировавших углеводородов C4 в ректификационной зоне. Из указанных реакционных зон как минимум одна предшествует ректификационной зоне и как минимум одна соединена с ректификационной зоной так, что в нее подают боковой поток, выводимый выше подачи реакционной смеси из предшествующей реакционной зоны и, возможно, дополнительное количество этанола, и из нее реакционную смесь возвращают в ректификационную зону ниже точки вывода бокового потока. В процесс подают общее количество этанола, превышающее суммарное мольное количество изобутена в исходной углеводородной смеси и этанола в отгоняемом потоке непрореагировавших углеводородов, и снизу ректификационной зоны выводят высокооктановую смесь с относительным содержанием этил-трет-бутилового эфира от 50 до 97 мас.% и этанола от 3 до 50 мас.% в пересчете на их сумму. Технический результат - снижение побочных реакций, ведущих к понижению активности катализатора. 2 з.п. ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1990 |

|

SU1815954A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2032657C1 |

| SU 1037632 А, 10.03.1995 | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

2001-06-10—Публикация

2000-01-31—Подача