Изобретение относится к фасовочно-упаковочному автоматическому оборудованию и может быть использовано в пищевой промышленности для упаковки текучих продуктов - жидких, полужидких, пастообразных, порошкообразных и т.п., в тару в виде пакетов различной формы, в том числе в герметичные пакеты из гибкого упаковочного материала для хранения молока, соков, йогурта и других продуктов питания.

В настоящее время в пищевой промышленности актуальной является задача создания высокопроизводительных компактных установок с достаточно простой кинематической схемой, занимающих небольшую цеховую площадь и обеспечивающих из расчета на одну установку выпуск 20-25 тысяч и более штук пакетов с готовой продукцией в час.

Известна установка для упаковки молока или сока в пакеты, содержащая систему конвейеров с колесными приводами от электромоторов и рабочие участки для подачи заготовок, заполнения и запечатывания пакетов, выполненные в форме заменяемых модулей, связанных с электромоторами, синхронизация которых осуществляется одним общим блоком управления и регулирования (пат. России N 2109662, B 65 B 3/02, заявл. 16.02.1994).

Недостатки известной установки заключаются в сложной кинематической схеме, при которой необходимо согласовывать прерывистые движения конвейеров с возвратно-поступательными перемещениями устройств для перемещения заготовок пакетов, а необходимость иметь для каждого модуля собственные источники энергии и подачи исходного материала ведет к увеличению энергопотребления установкой в целом.

Известна установка для упаковки текучих продуктов в мягкие пакеты, содержащая устройства для подачи, заполнения и запечатывания пакетов, кинематически связанные с системой приводных колес, снабженной устройством для синхронной подачи пакетов и обеспечивающей работу установки в непрерывном цикле (EP N 0576058, B 65 B 3/02, опубл. 04.02.1998).

Эта установка имеет сложные кинематические связи, особенно в конструкции устройств, служащих для захвата и подачи пакетов, снабженных системой рычагов, что усложняет работу устройств для заполнения и запечатывания пакетов и снижает производительность установки.

Наиболее близкой к предлагаемой установке для упаковки текучих продуктов в пакеты, по количеству совпадающих существенных признаков является установка для расфасовки и упаковки продуктов в пакеты из рукавных пленочных материалов, содержащая центральный ротор с устройствами для изготовления заготовок пакетов, каждое из которых включает клинообразный формирователь с приспособлением для его вертикального возвратно-поступательного перемещения, два боковых ротора с дозирующими устройствами, устройства для резки и запечатывания пакетов, два отводящих транспортера и два подводящих кольцевых конвейера с оправками, охватывающих звездочки для огибания ими центрального ротора по дугам окружности (пат. России N 1316910, B 65 B 9/00, заявл. 02.08.1985).

Недостатки известной установки заключаются в сложности ее кинематической схемы, согласно которой центральный ротор, снабженный собственным электроприводом, должен передавать вращение боковым роторам через систему охватывающих звездочек и собственно кольцевые конвейеры, нагруженные весом за полненных пакетов, создавая в конвейерах существенные растягивающие напряжения, способные привести к нарушению синхронной работы роторов, повреждению пакетов и обрыву конвейеров, особенно при изменении скорости вращения центрального ротора и объема пакетов. В результате надежность работы установки и ее производительность снижаются.

В основу изобретения положена задача создания высокопроизводительной, автоматической установки, обладающей высокой эксплуатационной надежностью и обеспечивающей возможность варьирования ее производительности, формы и объема пакетов.

Достигаемый технический результат заключается в упрощении кинематической схемы установки, позволяющей расширить универсальные возможности установки за счет того, что при необходимости использования той или иной формы пакетов и их объема, она может быть достаточно просто переоснащена.

Поставленная задача решается тем, что в установке для упаковки текучих продуктов в пакеты, содержащей систему ротор - кольцевой конвейер, с участком охвата конвейера по боковой поверхности ротора, устройства для формирования, заполнения, запечатывания и резки пакетов, согласно изобретению, участок охвата конвейера по боковой поверхности ротора образован на длине дуги сектора от начала зоны захвата сформированных заготовок до начала зоны съема заполненных пакетов и выполнен с регулируемым зазором между эквидистантными поверхностями конвейера и ротора, величина зазора выбрана из условия прохождения через него заполненных пакетов заданной формы и объема, устройства для запечатывания и резки пакетов образованы парами приспособлений, выполненных в виде щек, расположенных противоположно друг другу на поверхности ротора и конвейера и содержащих подвижные запечатывающие и режущие элементы, установленные с возможностью синхронного взаимодействия от нажимного механизма в месте запечатывания пакетов и от привода отрезного механизма в месте резки пакетов.

Кроме того, система ротор - кольцевой конвейер может быть выполнена с возможностью вращения в вертикальной или в горизонтальной плоскости или выполнена по меньшей мере с одним дополнительным кольцевым конвейером, эквидистантным свободной кольцевой поверхности ротора.

При этом устройства для запечатывания и резки пакетов могут быть образованы по меньшей мере двумя параллельными друг другу рядами щек, попарно расположенных на поверхности ротора и конвейера.

А также на входе системы ротор - кольцевой конвейер может быть размещена система синхронизации положения полотна упаковочного материала, а на ее выходе может быть размещено устройство для дополнительного формоизменения пакетов.

Использование в предлагаемой установке такой кинематической схемы, когда система ротор - кольцевой конвейер на длине дуги сектора от начала зоны захвата сформированных заготовок до начала зоны съема заполненных пакетов обеспечивает непрерывное выполнение всего цикла упаковки продукта в пакеты, позволяет существенно упростить конструкцию установки и при относительно небольших габаритах ротора и кольцевого конвейера повысить ее производительность. Возможность регулирования зазора между эквидистантными поверхностями конвейера и ротора позволяет достаточно просто использовать в установке пакеты с различной формой и степенью заполнения. Выполнение устройств для запечатывания и резки пакетов в виде щек, расположенных попарно и противоположно друг другу на поверхностях ротора и конвейера и начинающих взаимодействовать друг с другом при эквидистантном расположении указанных поверхностей, позволяет совместить непрерывное вращение системы ротор - кольцевой конвейер с возвратно-поступательным перемещением запечатывающих и режущих элементов так, чтобы операции запечатывания и резки осуществлялись с высоким качеством за минимально допустимое время. При этом жесткость ротора обеспечивает надежность синхронного контактирования элементов друг с другом при их взаимодействии с нажимным и отрезным механизмами. Размещение системы ротор - кольцевой конвейер с возможностью вращения в горизонтальной или вертикальной плоскости расширяет функциональные возможности установки и упрощает выбор различных стандартных конструкций устройств для формирования заготовок пакета и их заполнения, для синхронизации положения полотна упаковочного материала на входе в роторный узел, для дополнительного формоизменения пакетов, например для придания им формы прямоугольного параллелепипеда на выходе из роторного узла. Увеличение (по меньшей мере дублирование) в установке количества кольцевых конвейеров и/или рядов щек, выполняющих функции устройств для запечатывания и резки пакетов, позволяет пропорционально (по меньшей мере вдвое) увеличивать производительность установки, не изменяя базовую конструкцию системы ротор - кольцевой конвейер.

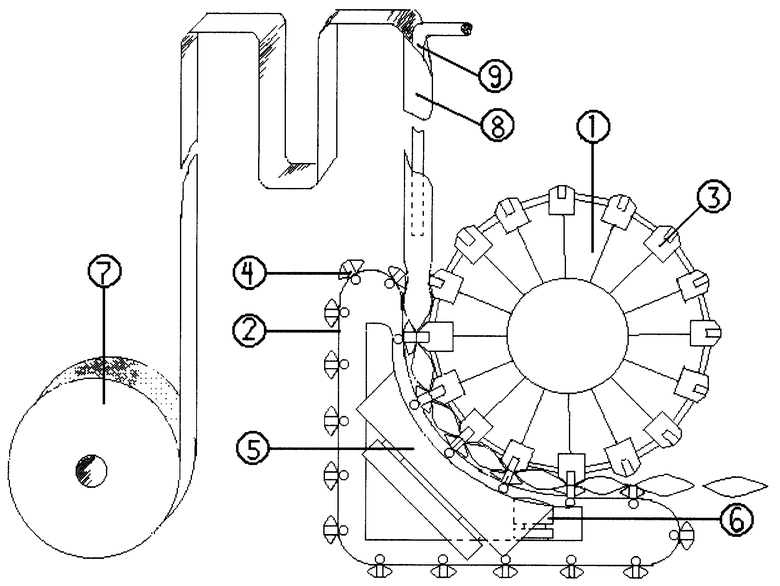

Предлагаемая установка схематично изображена на чертеже.

Установка содержит ротор 1 и кольцевой конвейер 2, эквидистантно огибающий часть боковой поверхности ротора на длине дуги сектора от начала зоны захвата сформированных заготовок до начала зоны съема заполненных пакетов. Запечатывающие 3, содержащие нагревательные элементы, и режущие 4, содержащие упор и подвижный нож, устройства выполнены в виде щек, установленных соответственно на поверхности ротора и конвейера и размещенных противоположно друг другу с образованием в месте их совмещения пары запечатывания - резки. Нажимное устройство 5 расположено под лентой конвейера с возможностью поджатия режущего устройства к запечатывающему устройству в каждой паре, образующейся на вышеназванном эквидистантном участке системы ротор - конвейер. Привод 6 отрезного механизма расположен на конечном участке взаимодействия режущего и запечатывающего устройств пары. Позицией 7 на чертеже обозначен рулон упаковочного материала, позицией 8 - труба из упаковочного материала на входе в роторный узел, позицией 9 - наполнительная система.

При необходимости установка может быть снабжена стандартной системой синхронизации положения полотна упаковочного материала на входе в роторный узел, стандартным устройством дополнительного формоизменения пакета на выходе из роторного узла, стандартным блоком стерилизации заготовок (на чертеже не показаны). Все узлы установки смонтированы на раме согласно технологической последовательности и кинематически связаны между собой.

Установка работает следующим образом.

Упаковочный материал, поступающий из рулона 7, формируется в трубу 8 любым известным способом, например склеивается, при этом он может пройти стерилизирующую обработку, затем труба упаковочного материала наполняется текучим продуктом, например молоком, которое поступает из автоматической наполнительной системы 9, обеспечивающей необходимую степень наполнения пакетов независимо от производительности установки. Цикл упаковки продукта в пакеты протекает в следующей последовательности. Нижняя часть заполненной трубы захватывается щеками первой по ходу вращения ротора пары запечатывания 3 - резки 4 и втягивается в зазор между вращающимися навстречу друг другу ротором 1 и кольцевым конвейером 2. При этом по мере взаимного вращения ротора и конвейера нажимное устройство 5 взаимодействует с первой парой запечатывания - резки, обеспечивая пережатие заполненной трубы между ее щеками. Следующая, вторая по ходу вращения ротора пара запечатывания - резки аналогичным образом обеспечивает пережатие другого конца трубы с заполненным объемом. Таким образом сформированный объем трубы с продуктом оказывается размещенным в промежутке между первой и второй парами запечатывания - резки и продолжает перемещаться вместе с ними по ходу вращения ротора. В определенное время на нагревательный элемент запечатывающего устройства первой пары подается электрический импульс заданной длительности, при этом происходит склеивание двух слоев упаковочного материала трубы, находящегося между щеками первой пары. При продолжении вращения подвижной нож режущего устройства первой пары вступает во взаимодействие с приводом 6 отрезного механизма и по линии контакта подвижного ножа с упором режущего устройства осуществляется резка склеенного участка трубы между щеками первой пары, а затем точно так же отрезается противоположный склеенный участок этого объема трубы между щеками второй пары. Далее пакет перемещается конвейером на выход из установки. Описанный цикл повторяется при формировании и упаковке каждого пакета в течение всего времени непрерывной работы установки.

Количество щек запечатывания - резки определяется необходимой производительностью установки. Регулировка объема пакетов осуществляется наряду с автоматической наполнительной системой также путем предварительной настройки величины зазора между эквидистантными поверхностями ротора и конвейера. Электрический импульс для склеивания пакетов подается на нагревательный элемент запечатывающего устройства во время прохождения каждой пары запечатывания - резки через зону запечатывания пакетов. Предлагаемая установка при выполнении ротора в виде 12-тигранника с габаритным диаметральным размером около 615 мм, вращающимся со скоростью 33 об/мин, обеспечивает заполнение молоком 24 тысячи стандартных пластиковых пакетов в час. При этом время каждой из операций, осуществляемых при прохождении заготовок в зазоре между эквидистантными поверхностями ротора и конвейера, не превышает стандартных значений и составляет: время склеивания пакета 200 мс, время охлаждения 150 мс, время резки 100 мс. Время формирования трубчатой заготовки пакета перед входом в роторный узел составляет 150 мс.

Такая установка, в зависимости от габаритов стандартных устройств занимает объем 5-7 м3.

Изобретение может быть использовано в пищевой промышленности для упаковки молока, соков, йогурта и т.п. продуктов питания в пакеты различной формы, в том числе в герметичные пакеты из гибкого упаковочного материала. Установка содержит систему ротор - кольцевой конвейер с участком, образованным на длине дуги сектора от начала зоны захвата сформированных заготовок до начала зоны съема заполненных пакетов, выполненным с регулируемым зазором между эквидистантными поверхностями конвейера и ротора, обеспечивающим прохождение через него заполненных пакетов. Устройства для запечатывания и резки пакетов выполнены в виде щек, расположенных противоположно друг другу на поверхности ротора и конвейера и содержащих подвижные запечатывающие и режущие элементы, синхронно взаимодействующие при запечатывании и резке пакетов. Система ротор - кольцевой конвейер может быть выполнена с возможностью вращения в вертикальной или в горизонтальной плоскостях и содержать, по меньшей мере, еще один конвейер, эквидистантный свободной кольцевой поверхности ротора. Устройства для запечатывания и резки пакетов могут содержать, по меньшей мере, два параллельных друг другу ряда щек, попарно расположенных на поверхности ротора и конвейера. На входе системы ротор - кольцевой конвейер может быть размещена система синхронизации положения полотна упаковочного материала. На ее выходе может быть размещено устройство для дополнительного формоизменения пакетов. Установка имеет достаточно простую кинематическую схему, что позволяет осуществлять изменение производительности, а также формы и объема пакетов путем простого переоснащения. 6 з.п.ф-лы, 1 ил.

| Автомат для расфасовки и упаковки продуктов в пакеты из рукавных пленочных материалов | 1985 |

|

SU1316910A1 |

| Устройство для перевода раздвижных колесных пар с одной колеи на другую | 1973 |

|

SU576058A3 |

| УПАКОВОЧНАЯ МАШИНА | 1994 |

|

RU2109662C1 |

| Устройство для образования поперечных швов на пакетах | 1979 |

|

SU781115A1 |

| Автомат для расфасовки и упаковки продуктов | 1970 |

|

SU426447A1 |

| Устройство для подачи пакетов к расфасовочно-упаковочным машинам | 1976 |

|

SU589158A1 |

Авторы

Даты

2001-07-20—Публикация

2000-06-06—Подача