Изобретение относится к области электротехники, а именно к способу запрессовки вала в пакет листов ротора электрической машины.

Известен способ запрессовки вала в пакет листов ротора электрической машины, включающий рифление поверхности вала в зоне расположения на нем ротора и холодную посадку (см., например, А.Н. Гаврилов, Н.Н. Ушаков, Н.М. Цветков, Технология авиационного электрооборудования, Гос. Научно-технической издательство Оборонгиз, Москва, 1963, с. 326, рис. 23.5).

Задачей настоящего изобретения является повышение качества запрессовки и надежности работы и сроков эксплуатации электрической машины.

Задача решается за счет того, что в способе запрессовки вала в пакет листов ротора электрической машины, включающем рифление поверхности вала в зоне расположения на нем ротора и холодную посадку, согласно изобретению рифли образуют на участке вала длиной, составляющей 0,8- 0,9 длины ротора, причем каждую рифлю выполняют в виде системы, содержащей не менее чем одну выемку и один выступ, по крайней мере с одной объединенной в одну плоскость, или криволинейную, или комбинированную поверхность, гранью, и по крайней мере двумя примыкающими к ней гранями, одна из которых принадлежит выемке, а другая - выступу, причем расстояние между принадлежащими только выемкам обращенными друг к другу гранями смежных рифлей составляет 0,1-0,8 диаметра вала, а расстояние между объединенными обращенными друг к другу гранями выступа- выемки смежных рифлей - 0,95-0,3 диаметра вала.

При этом рифли могут выполнять на поверхности вала попарно в верхней и нижней частях вала с симметричным расположением выемок и выступов в каждой части вала относительно оси сечения вала, перпендикулярной их граням, являющимся продолжением друг друга.

Рифли на поверхности вала могут образовывать методом холодной штамповки.

Посадочное отверстие пакета ротора под вал предварительно могут протягивать, а холодную посадку осуществляют с натягом.

Запрессовку вала в пакет ротора могут производить на гидропрессе с обеспечением стабильного линейного размера запрессовки, причем вал за пределами участка, имеющего рифления, выполняют со ступенчато уменьшающимся к его концу поперечным сечением, а при запрессовке усилие прикладывается к торцевой поверхности ступени вала и торцевой поверхности ротора.

Технический результат, обеспечиваемый приведенной совокупностью существенных признаков, состоит в повышении качества запрессовки, надежности работы и увеличении сроков эксплуатации электрической машины за счет исключения проворачивания ротора на валу в процессе работы электрической машины.

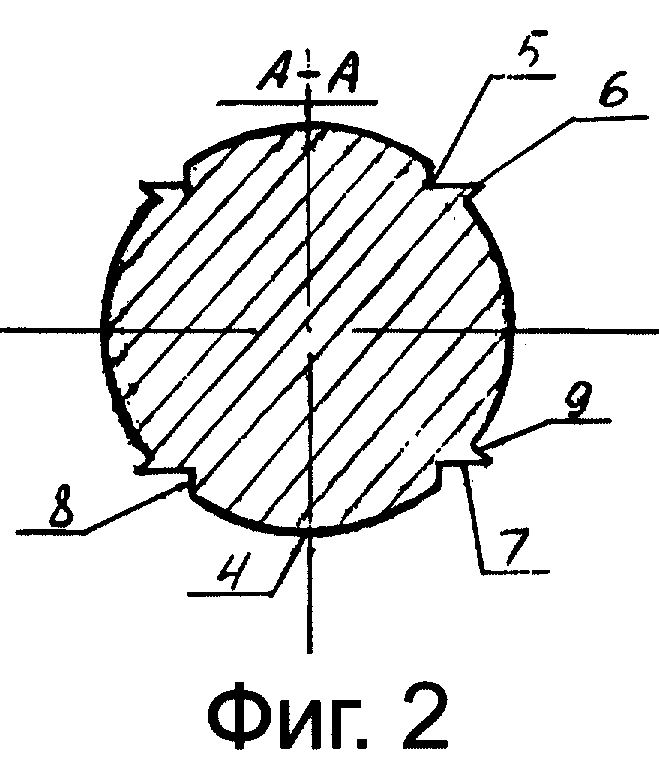

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен вал, вид спереди;

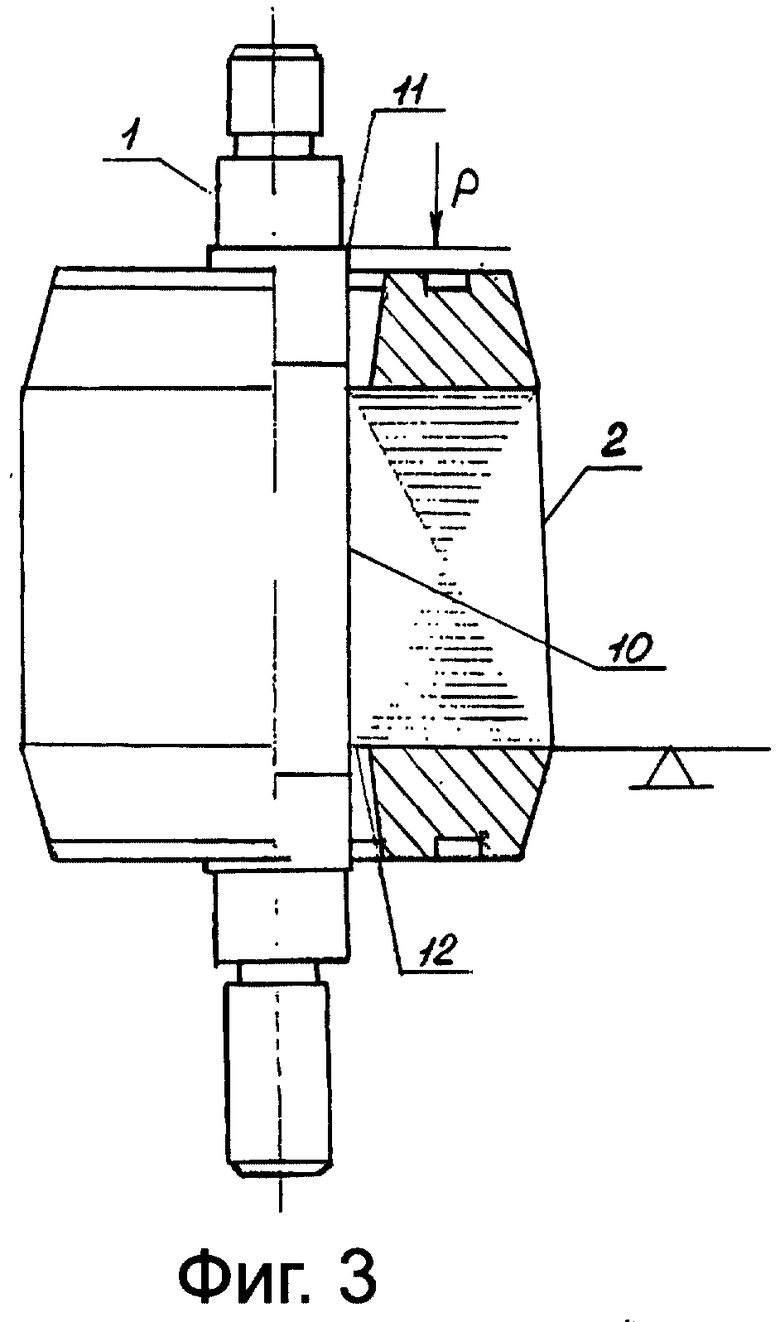

на фиг. 2 - то же, поперечное сечение;

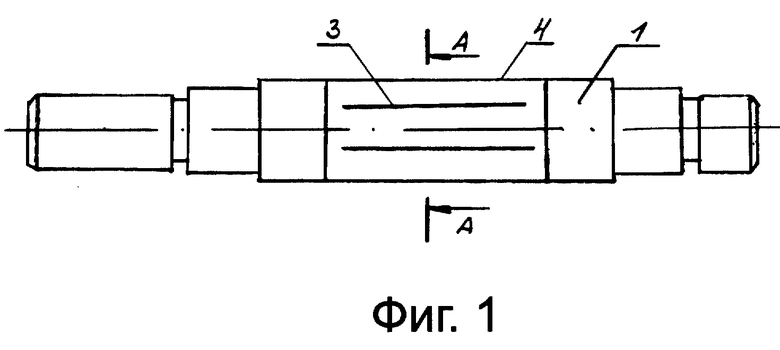

на фиг. 3 - вал с напрессованным на него пакетом листов ротора, вид сбоку.

Способ запрессовки вала 1 в пакет 2 листов ротора электрической машины включает образование рифлей 3 на поверхности 4 вала 1 в зоне расположения на нем ротора и холодную посадку. Рифли 3 образуют на участке вала 1 длиной, составляющей 0,8-0,9 длины ротора, причем каждую рифлю 3 выполняют в виде системы, содержащей не менее чем одну выемку 5 и один выступ 6, по крайней мере с одной объединенной в одну плоскость, или криволинейную, или комбинированную поверхность, гранью 7, и по крайней мере двумя примыкающими к ней гранями 8, 9, одна из которых 8 принадлежит выемке 5, а другая 9 - выступу 6. Расстояние между принадлежащими только выемкам 5 обращенными друг к другу гранями 8 смежных рифлей 3 составляет 0,1-0,8 диаметра вала 1, а расстояние между объединенными обращенными друг к другу гранями 7 выступа 6-выемки 5 смежных рифлей 3 - 0,95-0,3 диаметра вала 1.

При этом рифли 3 выполняют на поверхности вала 1 попарно в верхней и нижней частях вала 1 с симметричным расположением выемок 5 и выступов 6 в каждой части вала 1 относительно оси сечения вала 1, перпендикулярной их граням 7, являющимся продолжением друг друга.

Рифли 3 на поверхности вала 1 образуют методом холодной штамповки. Посадочное отверстие 10 пакета 2 ротора предварительно протягивают, а холодную посадку осуществляют с натягом. Запрессовку вала 1 в пакет 2 ротора производят на гидропрессе с обеспечением стабильного линейного размера запрессовки. Вал 1 за пределами участка, имеющего рифли 3, выполняют со ступенчато уменьшающимся к его концу поперечным сечением, а при запрессовке усилие прикладывается к торцевой поверхности ступени 11 вала 1 и торцевой поверхности ротора 12.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2008 |

|

RU2454773C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ЛИСТОВ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И ПРИСПОСОБЛЕНИЕ ДЛЯ ШИХТОВКИ И ЗАПРЕССОВКИ ПАКЕТА ЛИСТОВ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2171532C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛА РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2010 |

|

RU2431555C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| РОТОР СИНХРОННОЙ ЯВНОПОЛЮСНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2007817C1 |

| СПОСОБ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1996 |

|

RU2093334C1 |

| РОТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ С ПОСТОЯННЫМИ МАГНИТАМИ | 2002 |

|

RU2231896C2 |

| РОТОР ПОГРУЖНОГО ЭЛЕКТРОДВИГАТЕЛЯ | 2012 |

|

RU2537966C2 |

| ИНДУКТОРНЫЙ СИНХРОННЫЙ ГЕНЕРАТОР | 2014 |

|

RU2579754C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

Изобретение относится к электротехнике, а именно к способу запрессовки вала в пакет листов ротора электрической машины. Способ запрессовки вала в пакет листов ротора электрической машины включает рифление поверхности вала в зоне расположения на нем ротора и холодную посадку. Новым является то, что рифли образуют на участке вала длиной, составляющей 0,8 - 0,9 длины ротора, причем каждую рифлю выполняют в виде системы, содержащей не менее чем одну выемку и один выступ, по крайней мере с одной объединенной в одну плоскость, или криволинейную, или комбинированную поверхность, гранью, и по крайней мере двумя примыкающими к ней гранями, одна из которых принадлежит выемке, а другая - выступу, причем расстояние между принадлежащими только выемкам обращенными друг к другу гранями смежных рифлей составляет 0,1-0,8 диаметра вала, а расстояние между объединенными обращенными друг к другу гранями выступа-выемки смежных рифлей - 0,95-0,3 диаметра вала. Технический результат, обеспечиваемый изобретением, состоит в повышении качества запрессовки, надежности работы и увеличении сроков эксплуатации электрической машины за счет исключения проворачивания ротора на валу в процессе работы электрической машины. 4 з.п. ф-лы, 3 ил.

| Устройство для сборки пакета ротора электрической машины | 1972 |

|

SU555514A1 |

| Автомат для изготовления пакетов магнитопровода и сборки их с валом | 1973 |

|

SU562900A1 |

| Автоматическая линия сборки роторов электрических машин | 1990 |

|

SU1830594A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1999 |

|

RU2155430C1 |

| Способ изготовления сердечников статоров электрических машин | 1977 |

|

SU632034A1 |

| DE 3008454 A1, 11.09.1980 | |||

| DE 3100155 A1, 10.12.1981 | |||

| US 3477125 A, 11.11.1969 | |||

| US 3909642 A, 30.09.1975 | |||

| АНТОНОВ М.В., ГЕРАСИМОВА Л.С | |||

| Технология производства электрических машин | |||

| -М.: Энергоиздат, 1982, с | |||

| Судно | 1918 |

|

SU352A1 |

Даты

2001-08-10—Публикация

2000-12-15—Подача