Изобретение относится к области обработки металлов давлением, в частности к процессам закрепления труб в трубных отверстиях теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформированная материала трубы.

Известен способ закрепления труб в трубных решетках, при котором теплообменную трубу устанавливают в трубном отверстии, фиксируют ее от возможного осевого перемещения с последующим закреплением в трубной решетке путем приложения нормального к внутренней поверхности трубы давления, например, механической вальцовкой (см. Дорошенко П.А. Технология производства судовых парогенераторов и теплообменных аппаратов, Ленинград, Судостроение, 1972, 143 с).

К главным недостаткам известного способа закрепления труб в трубных решетках следует отнести:

неравномерное остаточное давление по длине вальцовочного пояска и, как следствие, относительно низкие служебные характеристики вальцовочных соединений. Для устранения данного недостатка прибегают к повышенным деформирующим трубу давлениям. Последнее обуславливает коробление трубной решетки, выдавливание материала трубы в осевом направлении из-за имеющего место угла наклона образующей боковой поверхности ролика к образующей внутренней поверхности трубы, а значит, короткий (повышенная коррозия) межремонтный пробег трубного пучка теплообменного аппарата;

закрепление трубы сопровождается ее скручиванием, что отрицательно сказывается на коррозионной стойкости вальцовочного соединения.

Известен также способ закрепления труб в трубных решетках, включающий выполнение на внешней поверхности конца трубы кольцевого выступа с трапециевидным поперечным сечением, установку трубы в трубное отверстие трубной решетки, выполненное с внешней и внутренней кольцевыми канавками, с совмещением кольцевого выступа трубы с внешней кольцевой канавкой трубного отверстия, фиксацию трубы от возможного перемещения и последующее ее закрепление в трубном отверстии путем приложения сжимающего усилия к внутренней поверхности трубы (патент РФ N 2129054; МПК B 21 D 39/06, Бюл. N 11 от 20.04.99 - прототип).

Недостатком известного способа закрепления труб в трубных решетках является отсутствие торцового кольцевого уплотнения между соединяемыми элементами, что является резервом в повышении плотности вальцовочных соединений.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках, который бы, не удорожая технологический процесс, обеспечивал бы формирование дополнительного торцового кольцевого уплотнения между трубой и трубной решеткой.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, включающем выполнение на внешней поверхности конца трубы кольцевого выступа с трапециевидным поперечным сечением, установку трубы в трубное отверстие трубной решетки, выполненное с внешней и внутренней кольцевыми канавками, с совмещением кольцевого выступа трубы с внешней кольцевой канавкой трубного отверстия, фиксацию трубы от возможного перемещения и последующее ее закрепление в трубном отверстии путем приложения сжимающего усилия к внутренней поверхности трубы, согласно изобретению, на лицевой поверхности трубной решетки выполняют кольцевое углубление эквидистантно трубному отверстию, установку трубы в трубное отверстие осуществляют с получением выступающего над лицевой поверхностью трубной решетки конца трубы, а после закрепления трубы в трубном отверстии производят нагрев ее выступающего конца, прикладывают к его торцу сжимающее усилие и обеспечивают пластическое течение нагретого материала трубы по поверхности упомянутого кольцевого углубления с формированием торцового кольцевого уплотнения между трубой и трубной решеткой, причем углубление выполняют с треугольным или ступенчатым поперечным сечением.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет получать вальцовочные соединения с дополнительной торцовой кольцевой плотностью между соединяемыми элементами, что позволяет существенно повысить плотность вальцовочного соединения.

Это объясняется тем, что применение в конструкциях сборок труб с трубными решетками теплообменных труб с профилированными законцовками гарантирует полное заполнение материалом трубы объемов кольцевых канавок трубного отверстия. Как следствие этого, являются повышенные служебные характеристики вальцовочных соединений. Вместе с тем, возможно их дальнейшее наращивание, если использовать возможность формирования дополнительной торцовой кольцевой плотности на лицевой поверхности трубной решетки. Так, завершив закрепление трубы в отверстии трубной решетки, производят нагрев выступающего конца трубы, обеспечивая снижение механических свойств материала трубы. Далее прикладывают осевое сжимающее усилие к нагретому торцу трубы и вызывают пластическое течение нагретого материала по поверхности углубления. Формируемое кольцевое утолщение на трубе из нагретого материала охватывает по контактной поверхности трубную решетку. Тогда факт течения материала трубы относительно поверхности углубления в сочетании с термическими напряжениями, возникающими на контактной поверхности утолщения трубы с лицевой поверхностью трубной решетки при остывании материала трубы, объясняет появление дополнительных остаточных напряжений в вальцовочном соединении.

Кроме того, положительным фактором торцового кольцевого уплотнения является поддерживающий эффект со стороны трубы на кромке лицевой поверхности трубной решетки на стадии их совместной упругой разгрузки.

С учетом не дороговизны вводимых операций открываются возможности достаточно широкого управления служебными характеристиками вальцовочных соединений.

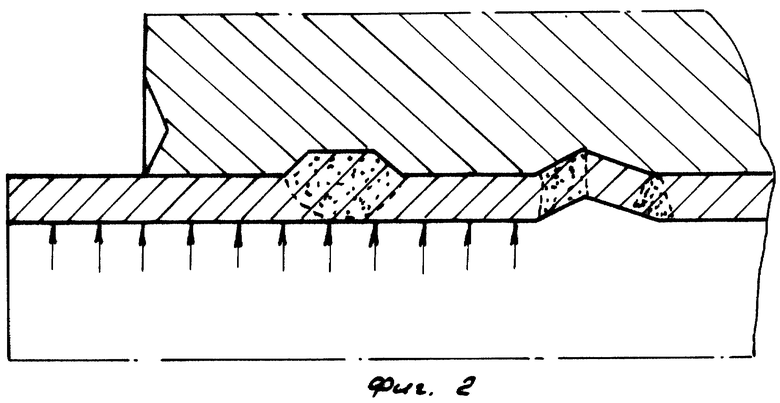

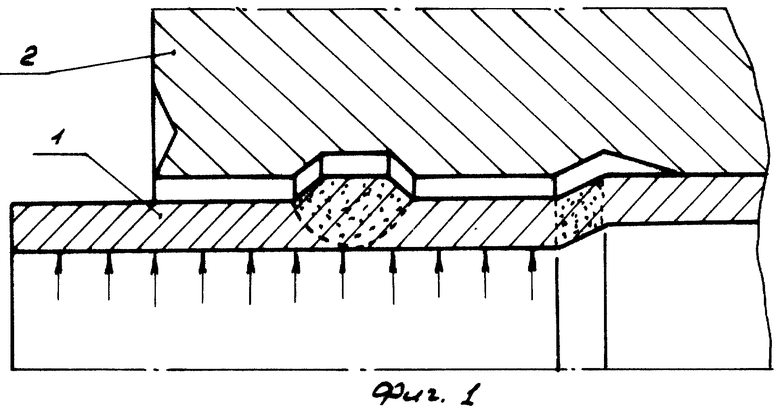

Сущность изобретения поясняется чертежами, где на фиг. 1 показана теплообменная труба с профилированной внешней законцовкой и трубная решетка перед реализацией стадии привальцовки трубы; на фиг. 2 - окончание стадии привальцовки трубы с заполнением объема внутренней кольцевой канавки ее материалом; на фиг. 3 - привальцованная к стенкам отверстия трубной решетки труба и установленный в ее отверстии ступенчатый пуансон перед образованием торцового кольцевого уплотнения; на фиг. 4 - стадия образования торцевого кольцевого уплотнения; на фиг. 5 -окончание стадии образования торцового кольцевого уплотнения; на фиг. 6 - вальцовочное соединение с торцовым кольцевым уплотнением.

Вариант осуществления изобретения состоит в следующем.

Теплообменную трубу 1, например, из стали 10, прошедшую подготовительные операции (правка, резка в меру, зачистка внешних поверхностей концов до металлического блеска, калибровка внешнего диаметра трубы в соответствии с диаметром трубного отверстия и последующий обжим трубы до заданного внешнего диаметра с формированием переходного кольцевого сечения в виде конуса) по технологии, отраженной в прототипе (патенте РФ N 2129054 от 20.04.99, Бюл. N 11), подвергают деформированию с образованием на внешних поверхностях концов только по одному из кольцевых (внешних) выступов с трапециевидным поперечным сечением.

Далее трубу 1 (фиг. 1) одним из ее концов устанавливают в трубное отверстие решетки 2, имеющее две кольцевые канавки. Причем одна из них - внешняя выполнена с трапециевидным поперечным сечением, соответствующим по геометрии сечению кольцевого выступа, а вторая кольцевая канавка - внутренняя - с треугольным поперечным сечением. Установку трубы в трубное отверстие осуществляют таким образом, чтобы переходное сечение трубы располагалось в пределах ширины внутренней кольцевой канавки, а кольцевой выступ трапециевидного поперечного сечения - напротив внешней кольцевой канавки.

На лицевой поверхности трубной решетки выполнено кольцевое углубление с треугольным (фиг. 1) или ступенчатым поперечным сечением.

В отверстие обжатого конца трубы устанавливают, например, механическую вальцовку и, прикладывая роликами вальцовки сжимающего усилие к внутренней поверхности обжатого конца трубы, вызывают его перемещение и, как следствие, радиальную деформацию трубы (фиг. 2).

Уже на начальной стадии привальцовки, когда имеет место увеличение внутреннего диаметра трубы, в силу повышенной жесткости переходного сечения, наблюдается деформация трубы за пределами последнего (точка O является своего рода пластическим шарниром). Из-за малого одностороннего зазора задняя кромка внутренней кольцевой канавки трубного отверстия становится опорным местом для фиксирования трубы. Развитие стадии привальцовки приводит как к заполнению материалом трубы кольцевой канавки трапециевидного поперечного сечения, а также объема внутренней кольцевой канавки, но только внеконтактной деформацией. На конечной стадии привальцовки формируется на внешней поверхности трубы второй кольцевой выступ с треугольным поперечным сечением. Укажем, что пластическая деформация материала трубы при заполнении объема внутренней кольцевой канавки обеспечивает трение между соединяемыми элементами, что устраняет вредное влияние скручивания трубы.

Далее, заменив вальцовку на больший диаметр, осуществляют стадию развальцовки соединяемых элементов, контролируя радиальное перемещение стенки трубы.

После чего выступающий конец трубы краткосрочно нагревают, например, пламенной горелкой и в отверстие трубы вводят ступенчатый пуансон 3, малая ступень которого выполнена с минимальным зазором по отношению к диаметру последнего (фиг. 3).

Прикладывая осевое усилие к торцу ступенчатого пуансона (фиг. 4), вызывают его перемещение и деформацию нагретого материала трубы с приданием ему формы кольцевого утолщения. Течение нагретого материала трубы (фиг. 5) относительно поверхности кольцевого углубления (с треугольным или со ступенчатым поперечным сечением) устраняет какую-либо капиллярность на контактной поверхности.

Торцовое кольцевое уплотнение в виде утолщения оказывает положительное действие на характер упругой разгрузки соединяемых элементов, так как уменьшение диаметра трубного отверстия должно сопровождаться деформацией кольцевого утолщения в радиальном направлении. Другими словами, улучшаются условия сохранения остаточного давления (на фиг. 6 показано стрелками) на контактной поверхности трубы и трубного отверстия, что повышает плотность вальцовочного соединения. Этому же способствует и появление усадочных напряжений на достаточно коротком отрезке трубы (от кольцевого торцового утолщения до внешнего кромки наружной кольцевой канавки).

Опытно-промышленная проверка разработанного способа прошла при закреплении стальных (сталь 10) труб в трубных решетках из стали 16 ГС толщиной 60 мм.

На лицевой поверхности трубной решетки по периметру отверстий выполнялись кольцевые углубления треугольного поперечного сечения, имевшие следующие геометрические размеры: средний диаметр - 28 мм, глубину - 0,8 мм, ширину - 4 мм.

Исходные геометрические размеры трубы составляли: внешний диаметр - 25 мм, толщина стенки - 2,5 мм и длина 3000 мм.

Технологическая оснастка для выполнения калибровки и локального обжима конца трубы изготавливалась из стали Х12М, имевшей твердость после закалки HRC = 56-58 ед., по 7-му квалитету точности.

Обжим труб производили на гидравлической установке двойного действия при усилиях 0,15-0,17 МН, обеспечивающих уменьшение внешнего диаметра трубы до 23,8 мм.

Формирование кольцевого выступа на внешней поверхности конца трубы с трапециевидным поперечным сечением производили по технологии прототипа с использованием той же гидравлической установки, но при усилиях, не превышающих 0,3 МН.

Геометрические размеры кольцевого выступа на внешней поверхности конца трубы оставляли: большое основание трапеции - 3,0 мм, малое основание трапеции - 2,8 мм, высота - 0,49 мм, внешний диаметр кольцевого выступа - 25 мм.

Отверстия трубной решетки выполняли диаметром 25,15 мм с кольцевой канавкой трапециевидного поперечного сечения, имеющей геометрические размеры, соответствующие геометрическим размерам кольцевого выступа. Кольцевая канавка с треугольным поперечным сечением имела геометрические размеры: ширину - 5 мм, высоту - 0,5 мм, основание треугольника делилось на отрезки 2 : 3.

Калибровку трубы жестким пуансоном выполняли, обеспечивая внешний диаметр трубы, равным 25,10 мм.

Нагрев выступающего конца трубы проводили посредством пламенной горелки до температур, не превышающих 250-300oC.

Формирование торцового кольцевого уплотнения в вальцовочных соединениях осуществляли экстрактором фирмы "Индреско" (США) при усилиях, не превышающих 0,15 МН.

Закрепление труб в трубных решетках проводили двумя отечественными вальцовками на стенде фирмы "Индреско".

Исследования характеристик прочности и плотности полученных вальцовочных соединений выявили их повышенные значения по отношению к вальцовочным соединениям, полученным по традиционной технологии. При этом отмечаются (устранением явления подрезания стенки трубы) существенно улучшенные характеристики коррозионной стойкости.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2162023C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2160647C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2159688C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2162022C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2159689C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164189C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2168385C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164835C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2170153C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174887C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при закреплении труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы. На внешней поверхности конца трубы выполняют кольцевой выступ с трапециевидным поперечным сечением, а на лицевой поверхности трубной решетки - кольцевое углубление, эквидистантное трубному отверстию. Трубу устанавливают в трубное отверстие трубной решетки, имеющее внутреннюю и внешнюю кольцевые канавки. При этом конец трубы выступает над лицевой поверхностью трубной решетки, кольцевой выступ трубы совмещают с внешней кольцевой канавкой трубного отверстия. Трубу фиксируют от возможного перемещения и закрепляют в трубном отверстии приложением к внутренней поверхности сжимающего усилия. Затем нагревают выступающий конец трубы, прикладывают к его торцу сжимающее усилие и обеспечивают пластическое течение нагретого материала трубы по поверхности упомянутого кольцевого углубления с формированием торцового кольцевого уплотнения между трубой и трубной решеткой. Кольцевое углубление может быть выполнено с треугольным или ступенчатым поперечным сечением. В результате обеспечивается повышение плотности полученных соединений. 2 з.п. ф-лы, 6 ил.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129054C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129055C1 |

| СОЕДИНЕНИЕ ТРУБНОЙ ДОСКИ С ЗАВАЛЬЦОВАННОЙ | 0 |

|

SU265060A1 |

| СПОСОБ ДИАГНОСТИКИ УСТОЙЧИВОСТИ КРУПНОГО РОГАТОГО СКОТА К ВИРУСУ ЛЕЙКОЗА | 2010 |

|

RU2428485C1 |

| УПРАВЛЯЕМЫЙ ИЗБИРАТЕЛЬНЫЙ УСИЛИТЕЛЬ | 2012 |

|

RU2475949C1 |

| Способ испытаний опорных конструкций | 1985 |

|

SU1265511A1 |

Авторы

Даты

2001-09-10—Публикация

1999-12-06—Подача