Изобретение относится к технологии сборки транспортных средств, в частности к автоматизированным линиям для подсборки шасси, его стыковки и последующей сборки с кузовом автомобиля.

Известна автоматизированная линия подсборки шасси и его стыковки и сборки с кузовом автомобиля (см. прилагаемый рекламный проспект фирмы "Mannesmann Dematic AG", от 06.1999 г., стр. 24, а также отдельные сборочные позиции: 37323-16, 37323-19, 37323-20 и чертеж спутника).

Указанная линия включает в себя участок подсборки шасси и участок его стыковки и сборки с кузовом автомобиля. Участки оснащены горизонтально замкнутым транспортом, выполненным в виде закольцованного рельсового пути, по которому с помощью цепного электропривода перемещаются спутники. Над участником стыковки и сборки шасси с кузовом проходит подвесной монорельсовый конвейер с захватами для кузова автомобиля. На основании каждого спутника размещены две гидростанции, при этом на штоке каждого гидроцилиндра смонтированы кондукторы. В нижнем положении штоков, на удобном для сборщиков уровне, в кондукторы устанавливаются агрегаты шасси, причем в первый из них - узлы передней подвески и двигатель, а во второй - узлы задней подвески. На обоих кондукторах размещаются карданная передача (если имеется) и система выпуска отработанных газов. В месте стыковки агрегаты шасси с помощью гидропривода подаются к нижней части кузова, который находится в захвате монорельсового конвейера на определенной высоте, соответствующей уровню стыковки и последующей сборки шасси с кузовом. При этом сама стыковка и сборка происходит в процессе синхронного перемещения спутника и захвата. Затем кондукторы спутника опускаются в исходное положение для установки на них следующего комплекта узлов и агрегатов шасси, а захват монорельсового конвейера с подсобранным кузовом поступает на следующие сборочные участки.

Основным недостатком данной линии является сложность ее конструкции, обусловленная выбранной технологией сборки, заключающейся в том, что средства доставки шасси с уровня его подсборки на уровень стыковки и его последующей сборки с кузовом автомобиля размещены непосредственно на каждом спутнике и выполнены в виде гидропривода. Это в свою очередь вызывает необходимость подвода электроэнергии к каждому движущемуся спутнику, что также в целом усложняет конструкцию линии, снижает уровень ее техники безопасности. К тому же наличие гидростанций на каждом спутнике, наряду с усложнением конструкции, затрудняет его эксплуатацию и обслуживание, ухудшает условия труда сборщиков. При этом, находясь под поднятым шасси в процессе его крепления к кузову, сборщики рискуют быть травмированными внезапно опустившимися кондукторами в результате какой-либо аварийной ситуации, возникшей на гидроприводе. Кроме того, во избежание потерь производительности при непрерывно двигающихся спутниках, поскольку они перемещаются с определенным шагом с помощью цепного электропривода, в процессе стыковки и сборки шасси с кузовом, последние, находясь в захватах подвесного монорельсового конвейера, вынуждены двигаться с таким же шагом синхронно со спутниками, что также сопряжено со значительным усложнением конструкции линии, в частности ее системы управления. Причем имеющая место неравномерная вытяжка цепи на различных участках ее длины приводит к рассогласованию движения спутников и захватов, что вызывает необходимость их ручной поднастройки, в результате чего значительно повышается трудоемкость выполняемых работ и усложняется сам процесс сборки. Следует также сказать, что упомянутая ранее система выпуска отработанных газов, узлы которой расположены в обоих кондукторах, в процессе независимого подъема последних могут быть сдеформированы. Кроме того, затруднены оперативный ремонт и обслуживание каждого спутника, поскольку в рабочем цикле его сложно вывести из линии.

Задача изобретения состоит в устранении указанных недостатков, а именно, в упрощении технологии сборки и, как следствие, упрощении конструкции самой линии, повышении ее гибкости и надежности в работе, обеспечении удобства обслуживания при высокой степени безопасности выполняемых сборочных работ, значительном снижении ее себестоимости.

Для решения вышеперечисленных задач в известной автоматизированной линии подсборки шасси и его стыковки и сборки с кузовом автомобиля, содержащей участок подсборки шасси и участок его стыковки и последующей сборки с кузовом, оснащенные замкнутым транспортом для спутников, в кондукторах которых размещаются агрегаты шасси, подвесной монорельсовый конвейер с захватами для кузова автомобиля и подъемно-опускные устройства доставки шасси с уровня его подсборки на уровень стыковки и последующей сборки с кузовом, кондуктор на спутнике установлен неподвижно, транспорт для спутников выполнен в виде отдельных роликовых секций с автономным приводом их вращения, причем грузонесущая поверхность роликов на участке подсборки шасси расположена ниже аналогичной поверхности участка стыковки и сборки шасси с кузовом на величину, равную разности вышеуказанных уровней.

Подъемно-опускные устройства расположены на крайних позициях упомянутых участков и являются частью транспорта для спутников, при этом роликовые секции подъемно-опускных устройств, также снабженные автономным приводом вращения роликов, расположены перпендикулярно роликовым секциям обоих участков и в верхнем положении связаны между собой поперечными роликовыми секциями. Захват подвесного монорельсового конвейера выполнен с возможностью вертикального перемещения для опускания кузова автомобиля в кондуктор спутника и его подъема соответственно на позициях стыковки шасси с кузовом и разъединения кузова и спутника, при этом захват установлен с возможностью перемещения между этими позициями раздельно от спутника. Кроме того, захват монорельсового конвейера снабжен приводом ускоренного хода в горизонтальном направлении и установлен с возможностью перемещения между позициями стыковки шасси с кузовом и разъединения кузова и спутника за время, меньшее чем цикл линии. На позиции, предшествующей позиции подъема спутника с подсобранным шасси с помощью подъемно-опускного устройства на уровень поперечных роликовых секций, а также на позиции, предшествующей позиции подъема кузова автомобиля захватом монорельсового конвейера и разъединения кузова со спутником, роликовая секция состоит из двух половин, каждая из которых снабжена своим приводом.

Кондуктор спутника смонтирован на вертикальных стойках, закрепленных на основании спутника, причем наружная поверхность основания на участке стыковки и сборки шасси с кузовом расположена на уровне пола, а сами стойки в средней их части выполнены Z-образными с размещением в соответствующих угловых проемах защитных направляющих, которые закреплены вдоль противоположных кромок пола на участке подсборки шасси. Вместе с тем каждый спутник для создания надежного направления при его поперечном перемещении снабжен направляющими роликами, которые размещены по центру спутника с обеих его продольных сторон и входят в соответствующие пазы, выполненные в поперечных роликовых секциях и роликовых секциях подъемно-опускных устройств обоих участков. Ролики транспортных секций обоих участков и подъемно-опускных устройств выполнены фрикционными, а ролики поперечных транспортных секций - жесткими, приводы вращения роликов выполнены в виде асинхронных двигателей, которые в транспортных секциях с фрикционными роликами снабжены блоками частотного регулирования, при этом подъемно-опускные устройства участка подсборки шасси снабжены цепные электромеханическим приводом, а аналогичные устройства участка стыковки и сборки шасси с кузовом - кулачковым электромеханическим приводом. Кроме того, заявляемая автоматизированная линия снабжена системой управления перемещением спутников, которая включает в себя программируемый командоконтроллер, связанный посредством бесконтактных конечных выключателей и через пульты ручного управления с приводами роликовых секций и подъемно-опускных устройств, при этом направляющие ролики спутников одновременно выполнены с возможностью взаимодействия с конечными выключателями, которые определенным образом установлены вдоль участков линии. Спутники установлены с возможностью несинхронного перемещения, при этом на обоих сборочных участках они имеют возможность перемещения раздельно друг от друга и/или непрерывным "столбом", причем в случае перемещения "столбом" скорость вращения роликов каждой последующей по ходу спутников секции меньше предыдущей. Для отрыва головного спутника от "столба" на позициях, роликовые секции которых состоят из двух половин и каждая снабжена своим приводом, командоконтроллером предусмотрено одновременное включение двигателя второй по ходу спутника половины секции на большую скорость, первой половины секции - на меньшую, а после выката спутников с указанных позиций - переключение двигателя второй половины секции на меньшую скорость. Кроме того, в линии предусмотрена позиция оперативного ремонта спутников и их загрузки в линию. Роликовая секция этой позиции установлена на одном уровне с аналогичными секциями участка стыковки и сборки шасси с кузовом, снабжена своим приводом и расположена вдоль упомянутого участка перед его началом.

Неподвижная установка кондуктора на каждом спутнике на определенной, жестко заданной высоте, обеспечивающей удобство сборки на обоих участках, и вытекающая отсюда разность в расположении грузонесущих поверхностей транспорта для спутников на этих участках позволяет существенно упростить конструкцию спутников, исключив из нее сложное и дорогостоящее гидрооборудование и сопутствующие ему трудности в обслуживании. При этом сам транспорт для спутников, выполненный в виде отдельных роликовых секций с автономным приводом их вращения, позволяет осуществить несинхронный, т.е. максимально гибкий режим перемещения спутников, в результате чего значительно упрощается технология сборки, возрастает возможность ее полной автоматизации. Подъемно-опускные устройства доставки шасси с уровня его подсборки на уровень стыковки и последующей сборки также являются частью спутникового транспорта и выполнены всего в виде четырех отдельных роликовых секций с автономным приводом их вращения. Причем данные устройства на участке подсборки шасси осуществляют основной подъем и опускание спутников, поэтому снабжены цепным электромеханическим приводом, а аналогичные устройства на участке стыковки и сборки шасси с кузовом имеют кулачковый электропривод - с малой высотой подъема-опускания, поскольку предназначены только для переустановки спутников с поперечного транспорта на продольный и, наоборот, и одновременно по ходу сборки - для окончательной установки кондукторов спутников на уровень стыковки и сборки шасси с кузовом. Кроме того, благодаря несинхронному движению спутников каждый из них на позиции стыковки шасси с кузовом может быть зафиксирован без ущерба для производительности линии, причем с уже взаимно сориентированными в неподвижном кондукторе на заранее заданной высоте стыковки агрегатами шасси, в результате чего осуществляется более удобная, безопасная и менее трудоемкая стыковка и последующая сборка шасси с кузовом, для чего захват подвесного монорельсового конвейера выполнен с возможностью вертикального перемещения для опускания кузова автомобиля в кондуктор спутника и его подъема соответственно на позициях стыковки шасси с кузовом и разъединения кузова и спутника. Между указанными позициями захват перемещается раздельно от спутника, не мешая операторам выполнять сборочные операции. Таким образом, благодаря несинхронному транспорту, а также "жесткой" конструкции спутников, отпадает необходимость синхронного перемещения захватов и спутников вдоль сборочного участка. Более того, поскольку каждый захват снабжен приводом ускоренного хода в горизонтальном направлении и в связи с этим имеет возможность перебегать расстояние между упомянутыми позициями за время, меньшее чем цикл линии, значительно сокращается само количество захватов, что еще более снижает себестоимость линии. Кроме того, примененная в данной линии система управления перемещением спутников, включающая программируемый командоконтроллер, связанный посредством бесконтактных конечных выключателей и через пульты ручного управления с приводами роликовых секций и подъемно-опускных устройств, причем приводы роликов выполнены в виде асинхронных двигателей, которые во всех роликовых секциях, кроме поперечных, снабжены блоками частотного регулирования, позволяет в общем режиме несинхронного перемещения спутников, в зависимости от загрузки линии, протяженности ее участков, а также чередовании ручных и автоматических сборочных позиций осуществлять перемещение спутников либо раздельно друг от друга, либо непрерывном "столбом", т.е. в состыкованном положении, либо в том другом режиме одновременно, что делает линию максимально гибкой и быстро перенастраиваемой под любую необходимую программу выпуска автомобилей. При этом для взаимодействия спутников с конечными выключателями используются направляющие ролики спутников, которые одновременно с вышеуказанной функцией обеспечивают устойчивое перемещение последних по роликовым секциям подъемно-опускных устройств и поперечным роликовым секциям.

Следует также отметить, что в случае перемещения спутников непрерывным "столбом", которое обеспечивается уменьшением скорости вращения роликов каждой последующей по ходу спутников секции, существенно возрастает удобство выполнения сборочных работ, главным образом на участке стыковки и сборки шасси с кузовом, поскольку операторы имеют возможность, стоя на основаниях спутников и не боясь разрыва между ними, перемещаться со спутниками, производя необходимые сборочные работы. Следует также добавить, что для безопасного и удобного выполнения сборочных работ на участке стыковки и сборки шасси с кузовом наружная поверхность основания спутника расположена на уровне пола, что позволяет безбоязненно переходить с основания на пол и обратно. К уровню пола приближены и ролики поперечных транспортных секций, которые к тому же выполнены жесткими, так как предполагают, как правило, кратковременный (т.е. без останова) перебег по ним спутников, что не приводит к значительному износу грузонесущих поверхностей этих роликов и направляющих спутников. Причем выполнение роликов жесткими позволяет им выдерживать значительные нагрузки в моменты прохождения по ним внутрицехового транспортера, например электрокар, доставляющих необходимые узлы внутрь линии.

В отличие от поперечных роликовых секций, на продольных участках линии происходят остановы спутников, их разгон, торможение, перемещение непрерывным "столбом", что предполагает выполнение роликов этих секций фрикционными, уменьшающими износ направляющих спутников, что в целом повышает надежность работы линии. Кроме того, благодаря несинхронному перемещению спутников, становится возможным сравнительно легко ввести и вывести спутники из рабочего цикла линии, для чего последняя снабжена позицией загрузки спутников в линию и их оперативного ремонта. Позиция является частью спутникового транспорта и представляет собой роликовую секцию со своим приводом, которая установлена на одном уровне с аналогичными секциями участка стыковки и сборки шасси с кузовом и расположена вдоль упомянутого участка перед его началом. Все это повышает эффективность работы линии и удобство ее обслуживания.

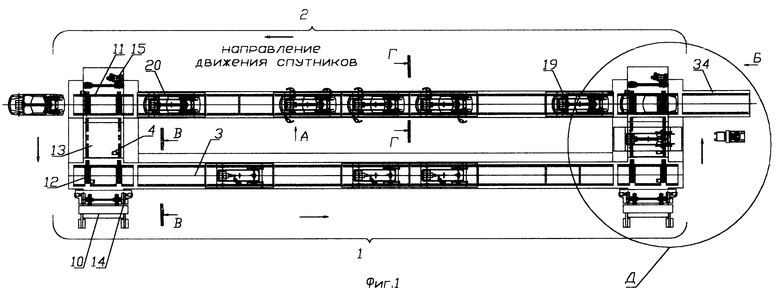

На фиг. 1 показана линия, вид в плане;

на фиг. 2 - вид А на фиг. 1 - вид на участок стыковки и сборки шасси с кузовом;

на фиг. 3 - вид Б на фиг. 1 - вид на оба сборочных участка;

на фиг. 4 - разрез В-В на фиг. 1;

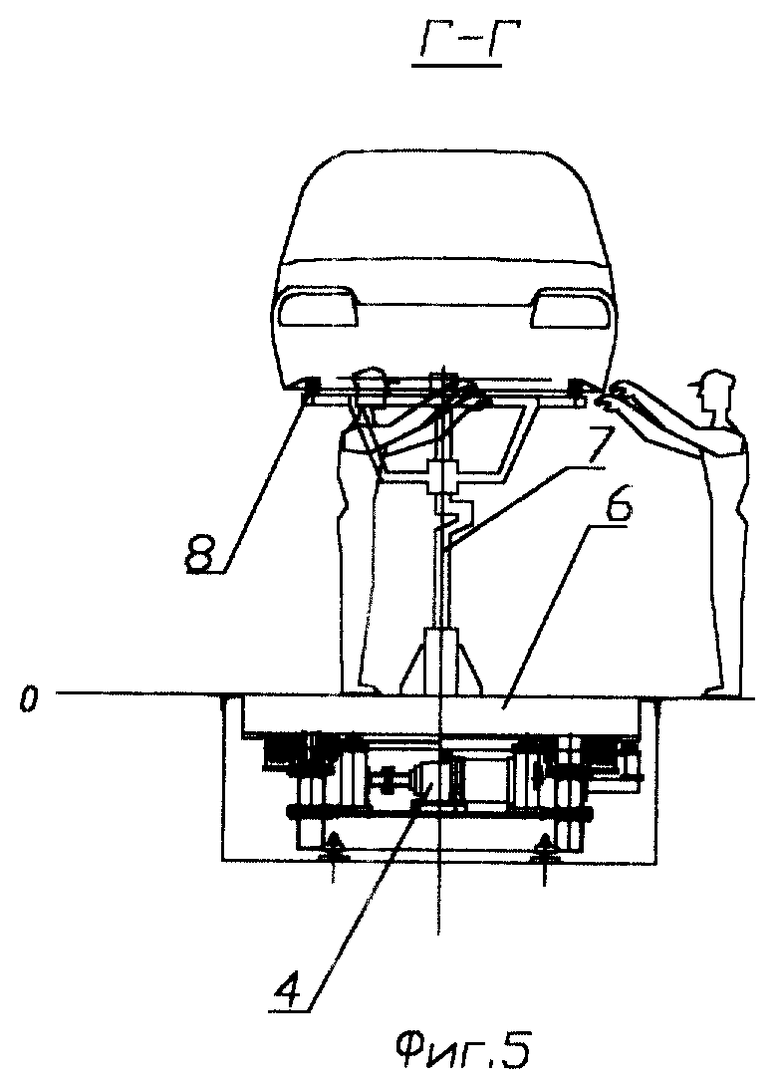

на фиг. 5 - разрез Г-Г на фиг. 1;

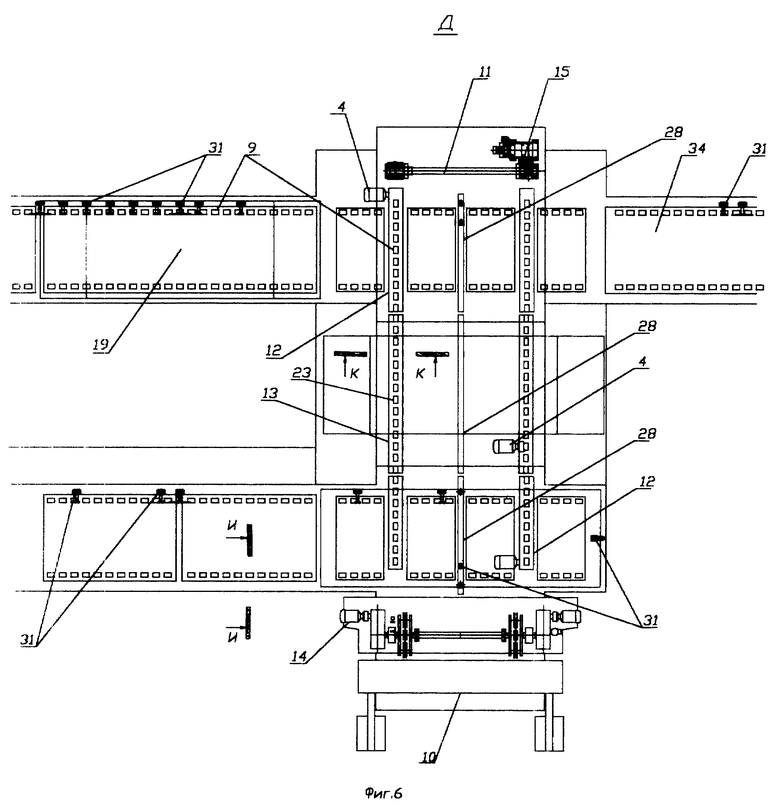

на фиг. 6 - выносной элемент Д на фиг. 1;

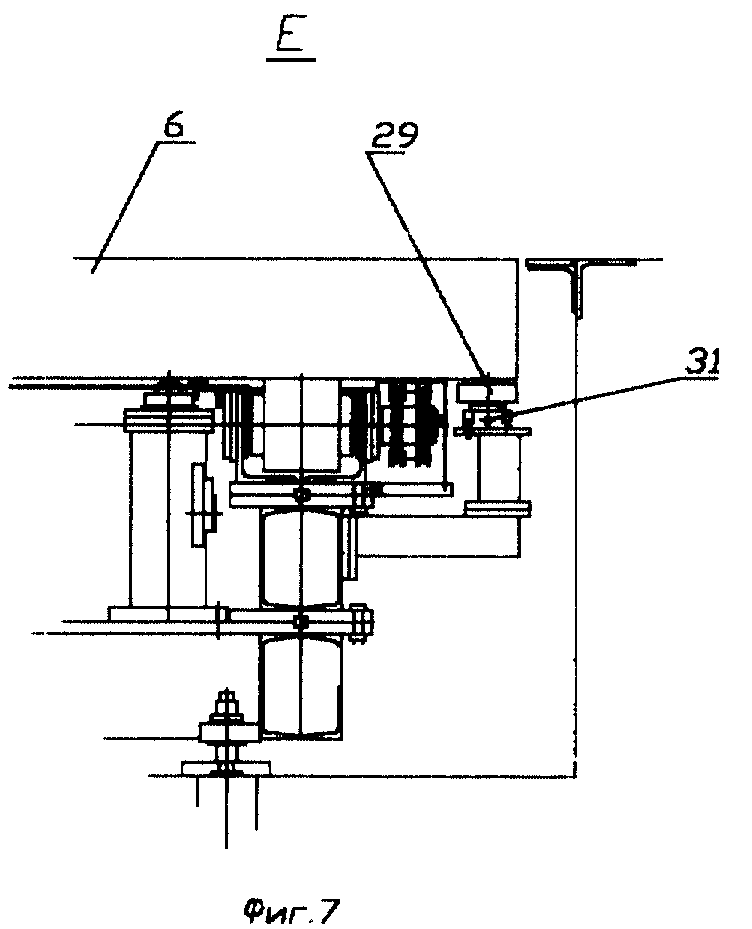

на фиг. 7 - выносной элемент Е на фиг. 4;

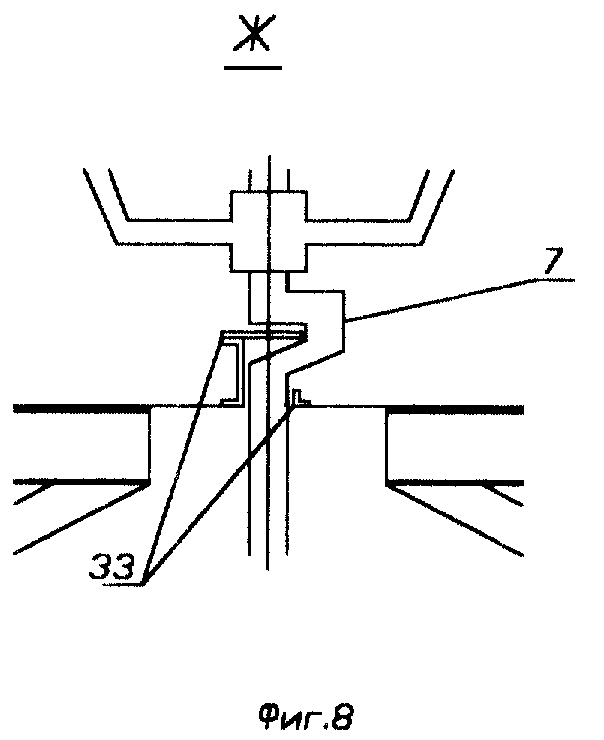

на фиг. 8 - выносной элемент Ж на фиг. 4;

на фиг. 9 - разрез И-И на фиг. 6 - разрез по фрикционным роликам;

на фиг. 10 - разрез К-К на фиг. 6 - разрез по жестким роликам.

Автоматизированная линия подсборки шасси и его стыковки с кузовом автомобиля содержит участок 1 подсборки шасси и участок 2 стыковки и сборки шасси с кузовом. Участки оснащены спутниковым транспортом, выполненным в виде отдельных секций 3 с автономным приводом их вращения 4. Сами спутники 5 представляют собой основания 6, на каждом из которых закреплены две вертикальные стойки 7, несущие на определенной "жестко" заданной высоте кондуктор 8, в котором размещаются агрегаты шасси. Грузонесущая поверхность роликов 9 транспортных секций 3 на участке 2 расположена ниже уровня пола таким образом, чтобы с учетом толщины основания спутника и высоты расположения кондуктора обеспечить оператором удобство выполнения стыковки и последующей сборки шасси с кузовом. В данной линии уровень стыковки и сборки относительно уровня пола (нулевого уровня), на котором находятся операторы, составляет 1700 мм, причем наружная поверхность основания 6 спутника 5 расположена на этом участке на уровне пола. Благоприятный уровень подсборки шасси относительно уровня пола на участке 1 составляет 900 мм, в связи с чем грузонесущая поверхность роликов 9 транспортных секций 3 данного участка расположена ниже аналогичной поверхности участка 2 на величину, равную разности вышеуказанных уровней, т.е. ниже на 800 мм. На крайних позициях участков 1 и 2 размещены соответственно подъемно-опускные устройства 10 и 11, являющиеся частью спутникового транспорта и предназначенные для подъема и опускания спутников с одного вышеуказанного уровня на другой. Роликовые секции 12 подъемно-опускных устройств расположены перпендикулярно роликовым секциям 3 обоих участков и в верхнем положении связаны между собой поперечными роликовыми секциями 13. Подъемно-опускные устройства 10 участка подсборки шасси снабжены цепным электромеханическим приводом 14, а аналогичные устройства 11 участка стыковки и сборки шасси с кузовом - кулачковым электромеханическим приводом 15. Над участком 2 проходит подвесной монорельсовый конвейер 16 с захватами 17, предназначенными для опускания кузова автомобиля во время его стыковки с шасси и подъема уже подсобранного кузова для его дальнейшего перемещения на другие сборочные участки. При этом каждый захват снабжен приводом 18 ускоренного хода, необходимым для быстрого перебега между позицией 19 стыковки шасси с кузовом и позицией 20, на которой происходят подъем захватом 17 кузова и разъединение последнего со спутником 5. Ролики 9 транспортных секций 3 и 12 выполнены фрикционными, т.е. имеющими возможность проворота относительно вала 21 с помощью самосмазывающихся металлографитовых втулок 22, а ролики 23 поперечных транспортных секций 13 выполнены жесткими, т. е. связанными с валами 24 этих секций с помощью шпонок 25. Приводы 4 поперечных роликовых секций 13 выполнены в виде асинхронных двигателей, которые в роликовых секциях 3 и 12 снабжены блоками частотного регулирования, причем вращение от двигателей на оба вида роликов передается с помощью однотипных звездочек 26 и цепей 27. Кроме того, на позиции, предшествующей позиции подъема спутника 5 с подсобранным шасси одним из подъемно-опускных устройств 10, а также на позиции, предшествующей позиции 20, роликовая секция 3 состоит из двух половин, каждая из которых снабжена своим приводом 4. Грузонесущая поверхность роликов 23 поперечных секций 13 приближена к уровню пола, при этом в этих роликовых секциях, а также в роликовых секциях 12 подъемно-опускных устройств 10 и 11 выполнены пазы 28, в которые входят направляющие ролики 29 спутника 5, размещенные по центру последнего с продольных его сторон.

Система управления перемещением спутников включает в себя программируемый командоконтроллер 30, который посредством бесконтактных конечных выключателей 31, установленных определенным образом вдоль участков линии, а также через пульты ручного управления 32, связан с приводами 4 роликовых секций и приводами 14 и 15 подъемно-опускных устройств. При этом для взаимодействия с конечными выключателями 31 используются направляющие ролики 29 спутников 5. Средняя часть вертикальных стоек 7 спутников 5 выполнена Z-образной и в ее угловых проемах, т. е. на разных высотах, но с возможностью перекрытия в горизонтальной плоскости размещены защитные направляющие 33, закрепленные вдоль противоположных кромок пола на участке 1 подсборки шасси. Кроме того, линия снабжена позицией 34, с которой производятся выгрузка и загрузка спутников в линию и их оперативный ремонт. Роликовая секция на данной позиции установлена на одном уровне с аналогичными роликовыми секциями 3 участка стыковки и сборки шасси с кузовом и расположена вдоль этого участка перед его началом.

Линия работает следующим образом.

На участке 1 подсборки шасси в кондукторы 8 спутников 5, по мере продвижения последних по роликовым секциям 3, устанавливаются и стыкуются узлы и агрегаты шасси, причем подсборка ведется на удобном для операторов уровне. Защитные направляющие 33, закрепленные вдоль противоположных кромок пола на данном участке и входящие в угловые проемы средней части вертикальных стоек 7 спутников 5, исключают попадание посторонних предметов на роликовые секции 3. Количество сборочных позиций определяется технологией сборки. В зависимости от программы выпуска автомобилей в линию вводится необходимое количество спутников, оптимальное перемещение которых по времени от позиции к позиции обеспечивается следящей системой. Реальное положение спутников определяется путем взаимодействия их направляющих роликов 29 с бесконтактными конечными выключателями 31, установленными определенным образом вдоль участков линии. Оценивая в каждом конкретном случае расстояние между спутниками, командоконтроллером 30 выбирается необходимый закон движения спутников, который реализуется с помощью соответствующих режимов работы приводов 4 роликовых секций 3 и 12, включающих асинхронные двигатели, снабженные блоками частотного регулирования, а также приводов 4 поперечных роликов секций 13. При подходе к центру позиции спутник 5 плавно замедляется, а затем фиксируется с помощью стопорного устройства (не показано).

По окончании операции посредством пультов 32 операторами дается команда на разрешение дальнейшего перемещения спутника. В случае введения в линию максимального количества спутников, диктуемого наибольшой программой выпуска автомобилей, предусмотрено перемещение спутников непрерывным "столбом", которое обеспечивается уменьшением скорости вращения роликов 9 каждой последующей по ходу спутников 5 секции 3. При этом наличие протяжных сборочных участков, а также возможное чередование на них автоматических и ручных сборочных позиций предлагает одновременное перемещение спутников как раздельно друг от друга, так и непрерывным "столбом". Причем в последнем случае, для отрыва головного спутника от "столба" перед его выкатом на крайнюю позицию участка 1, на предыдущей позиции командоконтроллером 30 предусмотрено одновременное включение двигателя второй по ходу спутника половины роликовой секции 3 на большую скорость, первой половины секции - на меньшую, а после выката спутника с этой позиции - переключение двигателя второй половины секции на меньшую скорость. С крайней роликовой секции 3 участка 1 спутник 5 с подсобранным шасси, при подъеме роликовый секции 12 подъемно-опускного устройства 10, снабженного цепным электромеханическим приводом 14, попадает на уровень поперечной роликовой секции 13, ролики 23 которой приближены к уровню пола. Далее последовательно включаются приводы вышеуказанных роликовых секций 12 и 13, а также привод находящейся в верхнем положении аналогичной роликовой секции 12 подъемно-опускного устройства 11, снабженного кулачковым электромеханическим приводом 15, в результате чего спутник оказывается на этой секции. При этом для устойчивого перемещения спутника 5 в поперечном направлении расположенные по его центру с продольных сторон направляющие ролики 29 входят в соответствующие пазы 28, выполненные в роликовых секциях 12 обоих подъемно-опускных устройств и поперечной роликовой секции 13.

Следует также отметить, что, как правило, кратковременный перебег спутников по поперечным роликовым секциям 13, а также выполнение ими функций технологического переезда, через который электрокарами внутрь линии доставляют необходимые комплектующие, позволяет выполнить ролики 23 этих секций жесткими, т. е. связанными с валами 24 с помощью шпонок 25. Напротив, для предотвращения повышенного износа направляющих спутников 5 в процессе их разгона, торможения, перемещения "столбом" или останова при работающих приводах на роликовых секциях 3 и 12 ролики 9 этих секций выполнены фрикционными, т. е. с использованием в их конструкции самосмазывающихся металлографитовых втулок 22, сидящих на валах 21 и имеющих возможность проскальзывания относительно последних. После опускания роликовой секции 12 подъемно-опускного устройства 11 кондуктор 8 спутника 5 оказывается в уровне стыковки и последующей сборки находящихся в нем узлов и агрегатов шасси с кузовом автомобиля. С крайней позиции участка 2 спутник может быть отправлен, в случае необходимости, на позицию 24 его оперативного ремонта либо на позицию 19 стыковки шасси с кузовом. На этой позиции в кондуктор 8 зафиксированного по трем координатам спутника 5 захватом 17 подвесного монорельсового конвейера 16 устанавливается кузов автомобиля, при этом обеспечивается взаимное расположение узлов шасси и кузова, достаточное для их удобной стыковки. В зависимости от конструкции автомобиля дальнейшая сборка узлов шасси с кузовом может быть осуществлена вручную, автоматически или чередованием этих операций. Перемещение спутников на участке 2 происходит аналогично их перемещению на участке 1, т.е. раздельно, непрерывным "столбом" или сочетанием этих режимов.

После операции стыковки и получения разрешения на продолжение движения спутник 5 в оптимальном временном режиме перемещается на следующую свободную сборочную позицию либо догоняет непрерывный "столб" движущихся впереди спутников, осуществляя плавную стыковку с последним из них. В этом случае спутники двигаются непрерывным потоком с допустимой скоростью до 4 м/мин, а сборка ведется непосредственно с оснований 6 спутников 5, причем расположение оснований на уровне пола делает сборку удобной и безопасной. Для отрыва головного спутника от "столба" на соответствующей роликовой секции 3 командоконтроллером 30 предусмотрена аналогичная участку 1 последовательность включений приводов 4. На позиции 20 кузов с установленными и закрепленными на нем узлами и агрегатами шасси снижается с кондуктора 8 спутника 5 подошедшим к этой позиции очередным захватом 17, после чего последний перемещается далее по технологической цепочке. При этом захват 17 благодаря приводу 18 ускоренного хода перебегает расстояние между позициями 19 и 20 за время, меньшее чем цикл линии, что позволяет сэкономить значительное количество дорогостоящих захватов, особенно при максимальной загрузке линии. Освободившийся спутник 5 с помощью подъемно-опускного устройства 11 небольшим ходом поднимается на уровень поперечной роликовой секции 13 и по ней попадает на роликовую секцию 12 подъемно-опускного устройства 10, которая опускает его в уровень подсборки шасси. Далее цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ СВАРКИ ЛИСТОШТАМПОВОЧНЫХ ЭЛЕМЕНТОВ КУЗОВА АВТОМОБИЛЯ | 1999 |

|

RU2164201C2 |

| СКЛАД-НАКОПИТЕЛЬ ДЛЯ КУЗОВОВ АВТОМОБИЛЕЙ | 2004 |

|

RU2281898C1 |

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ СВАРКИ ПОДСБОРОК КУЗОВА АВТОМОБИЛЯ | 2002 |

|

RU2221683C1 |

| ЭНЕРГОРАЗЪЕМ | 1996 |

|

RU2105649C1 |

| СПОСОБ СБОРКИ АВТОМОБИЛЬНЫХ КУЗОВОВ РАЗЛИЧНОГО ТИПА | 1998 |

|

RU2155140C1 |

| СПОСОБ СБОРКИ И СВАРКИ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА ИЗ КУЗОВНЫХ УЗЛОВ | 2000 |

|

RU2174068C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ | 2009 |

|

RU2410484C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРОЧНО-СВАРОЧНОГО КОНДУКТОРА | 1998 |

|

RU2135341C1 |

| Пневмоцилиндр привода опускной секции конвейера | 2002 |

|

RU2220331C1 |

Изобретение относится к технологии сборки транспортных средств, в частности к автоматизированным линиям для подсборки шасси, его стыковки и последующей сборки с кузовом автомобиля. Линия содержит участок подсборки шасси и участок стыковки и сборки шасси с кузовом, над которым проходит подвесной монорельсовый конвейер с захватами для кузова автомобиля. Узлы и агрегаты шасси размещаются в кондукторах спутников. Кондукторы относительно оснований спутников установлены неподвижно на строго определенной высоте. Сам спутниковый транспорт выполнен в виде отдельных роликовых секций с автономным приводом их вращения. На крайних позициях участков размещены подъемно-спускные устройства, являющиеся частью спутникового транспорта и предназначенные для подъема и опускания спутников с одного вышеуказанного уровня на другой. Роликовые секции этих устройств расположены перпендикулярно роликовым секциям и в верхнем положении связаны между собой поперечными роликовыми секциями, которые приближены к уровню пола и выполняют функции технологических переездов, через которые внутрь линии доставляют комплектующие. Захват монорельсового конвейера выполнен с возможностью вертикального перемещения для опускания кузова автомобиля в кондуктор спутника и подъема кузова соответственно на позиции стыковки шасси с кузовом и позиции разъединения кузова и спутника. Линия снабжена следящей системой управления перемещением спутников. Технический результат заключается в упрощении технологии сборки и, как следствие, упрощении конструкции самой линии, повышении ее гибкости и надежности в работе, обеспечении удобства обслуживания при высокой степени безопасности выполняемых сборочных работ, а также значительном снижении себестоимости линии. 8 з.п. ф-лы, 10 ил.

| Проспект фирмы "MANNESMANN DEMATIC AG", 06.1999, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| СПОСОБ СБОРКИ ЛЕГКОВОГО АВТОМОБИЛЯ | 2000 |

|

RU2146208C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ АВТОМОБИЛЬНОГО КУЗОВА ИЛИ ЕГО УЗЛОВ И СПОСОБ СБОРКИ АВТОМОБИЛЬНОГО КУЗОВА ИЛИ ЕГО УЗЛОВ | 1998 |

|

RU2148517C1 |

| Фотолюминесцентный материал состава NaSrYb(BO) и способ его получения | 2021 |

|

RU2786154C1 |

| УСТРОЙСТВО ДЛЯ ПОДВЕСКИ ВАЛА ЦИЛИНДРИЧЕСКОЙ ЩЕТКИ К РАМЕ УБОРОЧНОЙ МАШИНЫ | 2008 |

|

RU2384666C2 |

Авторы

Даты

2001-11-20—Публикация

2000-07-27—Подача