Изобретение относится к области получения сложных эфиров карбоновых кислот (эстеров). Более конкретно изобретение относится к области получения алкилацетатов, обладающих высокими растворяющими свойствами и находящих применение в лакокрасочной и других отраслях промышленности.

Известны способы получения алкилацетатов, например этил-, н-пропил- и н-бутилацетатов путем взаимодействия уксусной кислоты (УК) и соответствующего спирта в присутствии в качестве катализатора серной кислоты или бензолсульфокислоты, или пара-толуолсульфокислоты [Справочник нефтехимика. - Л.: Химия, 1978, т.2, с.238-241].

Недостатком указанных способов является высокая коррозионная агрессивность применяемых катализаторов и их растворов, выделение большого количества воды, образующей азеотропы со спиртами и получаемыми эстерами, а также - при получении н-пропил- и н-бутилацетатов - дефицитность и высокая стоимость спиртов С3-С4. В процессе образуется большое количество экологически вредных стоков.

Известны способы получения сложных эфиров уксусной кислоты путем алкилирования УК алкенами в присутствии фторида бора и этилэфирата фтористого бора [А.В.Топчиев. Избранные труды. - М.: Наука, 1965, с.320-322]. Недостатком этих способов является высокая летучесть и сильная коррозионная агрессивность катализаторов.

Известен способ получения алкилацетатов, в частности втор-бутилацетата (ВБА), алкилированием УК н-алкенами, в частности н-бутенами, при повышенной температуре и давлении в присутствии кислых катионитов при значительном мольном отношении н-алкены : УК, а именно 1-3:1 [авт. свид. СССР №560875, 05.06.77, Бюл. №21; Ж. прикл. химии. - 1977, №3, с.640-644]. При этом допускается использование в реакционной зоне температуры от 70 до 110°С.

В примерах используется значительный мольный избыток н-алкенов (н-бутенов) по отношению к УК, а именно 2:1. При этом, как показала экспериментальная проверка, даже при наименьшей (из указанного интервала) температуре в значительной степени протекают побочные реакции ди- и олигомеризации н-алкенов, что ведет к быстрой потере активности катализатора - катионита.

Образующиеся в большом количестве димеры и/или тримеры алкенов имеют азеотропы с целевыми алкилацетатами. Способа отделения алкилацетата (ВБА) от указанных димеров и тримеров в авт. свид. №560875 не предлагается. В сущности, в указанном авторском свидетельстве описан способ получения смесей, содержащих эстер, но не дается решений, позволяющих получить концентрированный эстер и обеспечить длительный срок службы катализатора.

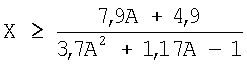

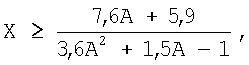

В пат. US-5457228, 10.10.1995, предложен способ получения низших алкилацетатов, согласно которому проводят химическое взаимодействие УК и пропена или н-бутена(ов), возможно в смеси с алканами, в прямоточном реакторе в присутствии сульфокатионита при мольном отношении УК и н-алкена(ов) в питании от 1:1 до 2:1, поддерживают температуру на входе в реактор при синтезе изопропилацетата от 70 до 120°С, при синтезе втор-бутилацетата от 80 до 120°С, выходящую из реактора смесь охлаждают до температуры не ниже 70-80°С и часть ее рециркулируют на вход в реактор, причем количество необходимого рецикла определяют по формулам

- при синтезе изопропилацетата:

- при синтезе втор-бутилацетата:

где Х - массовое отношение рециркулируемого потока к количеству питания (сырья),

А - мольное отношение УК к алкену(ам) в питании.

В пат. RU-2176239, 21.06.2000, Бюл. изобр. №33, 27.11.2001, предложен способ получения ВБА путем химического взаимодействия УК и н-бутенов в присутствии сульфокатионита в каскаде из нескольких реакторов, причем при использовании трех реакторов поддерживают температуру на входе в первый реактор 90-110°С, во второй 70-100°С, в третий 70-75°С или при наличии двух реакторов на входе в первый реактор 90-110°С и на входе во второй 70-75°С.

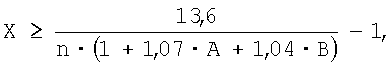

При этом осуществляют рецикл части охлажденной реакционной смеси, выходящей из каждого реактора, на вход в этот реактор. Массовое количество рециклового потока по отношению к количеству сырья определяют по формуле:

где Х и А - понятия, аналогичные вышеуказанным в пат. US-5457228, а В - мольное отношение бутана к н-бутенам в подаваемой бутан-бутеновой смеси, n - номер реактора.

Весьма существенным недостатком способов по пат. US-5457228 и по пат. RU-2176239 является то, что в них даны условия не для реакционных зон, а лишь на входе в них, которые не гарантируют отсутствия чрезмерного завышения температуры в самих реакционных зонах. При этом в них допускается работа без мольного избытка УК по отношению к алкенам: в US-5457228 допускается мольное отношение УК : алкены МО=1:1, а в формуле изобретения RU-2176239 МО УК : алкены вообще не лимитируется, т.е. допускается избыток н-бутенов. При мольном избытке н-бутенов на входе в реактор(ы), при указанной обязательности рециркуляции и отсутствии верхнего предела для X, в реакторе(ах) будет происходить накопление н-бутенов и их олигомеризация. При допускаемых высоких температурах на входе в реакционную зону (соответственно 120 и 110°С) и значительном тепловыделении при проведении сильно экзотермичных реакций УК + алкены, температура внутри реактора может достигать 150°С и выше, когда большое образование ди- и олигомеров алкенов и дезактивация катализатора неизбежны.

Указанная в US-5457228 селективность превращения в алкилацетат 89,5-94,3% является низкой, если учесть, что дальнейшее отделение димеров и тримеров алкенов от алкилацетата и УК весьма затруднительно, а их значительное присутствие мешает отделению ректификацией алкилацетата от УК.

Пат. US-5457228 и пат. RU-2176239 требуют охлаждения всего потока выходящей реакционной смеси, а не только ее рециркулируемой части, что ведет к излишним энергозатратам. Пат. RU-2176239 требует индивидуальной рециркуляции реакционной смеси для каждого из последовательных реакторов, что неоправданно усложняет процесс. В формуле пат. RU-2176239 фигурируют мольные отношения УК : н-бутены и бутан : н-бутены в сырье (бутан-бутеновой фракции), а не на входе в соответствующий реактор. При этом не учитывается уменьшение массы реагентов в результате конверсии в предшествующем(их) реакторе(ах). В результате этого в допускаемых патентом условиях возможно получение отрицательных значений X. Например, при А=1 и В=3 (25% н-бутенов и 75% бутана в углеводородном сырье) вычисляемое для третьего реактора значение Х составляет минус 0,127, чего не может быть при определении отношения двух положительных величин.

Таким образом, указанные патенты не дают способов, гарантирующих необходимое для промышленного использования длительное сохранение активности катализатора и получение чистого алкилацетата.

Нами найден способ получения алкилацетат(ов) из УК и алкена(ов), обеспечивающий эффективную длительную работу катализатора и получение чистого продукта за счет поддержания умеренной температуры и мольного избытка УК непосредственно в реакционных зонах и подавления образования ди- и олигомеров алкенов.

Мы заявляем:

Способ получения алкилацетата из уксусной кислоты и алкена(ов) С3-С5 или его(их) смесей с насыщенными углеводородами путем контактирования при повышенной температуре с твердым сильнокислотным катализатором в одной или нескольких последовательных реакционных зонах с последующим разделением реакционной смеси и выделением концентрированного алкилацетата с помощью ректификации, отличающийся тем, что путем регулирования подачи реагентов, температуры и охлаждения потока(ов) поддерживают в каждой точке реакционной(ых) зоны(зон) и на выходе из нее(них) мольное отношение уксусная кислота : алкен(ы) не менее 1,2:1 и температуру не более 120°С, причем ограничение температуры обеспечивают путем распределенной подачи холодного алкенсодержащего потока с температурой от минус 30 до плюс 60°С, в промежуточные точки реакционной(ых) зоны(зон) и/или между реакционными зонами возможно в комбинации с приемом(ами) охлаждения реакционных потоков, выбираемым(и) из группы, включающей охлаждение реакционной(ых) зоны(зон), охлаждение потоков между реакционными зонами, охлаждение и рециркуляция части выходящего потока реакционной смеси на вход как минимум в первую реакционную зону.

В качестве вариантов, способствующих эффективному использованию способа по п.1, мы также заявляем дополнительные способы, отличающиеся тем, что

- в каждой точке реакционной(ых) зоны(зон) на выходе из нее(них) поддерживают температуру не более 100°С;

- температуру алкенсодержащих потоков, подаваемых в промежуточные точки реакционной(ых) зоны(зон) и/или между реакционными зонами, поддерживают не выше 20°С;

- в качестве твердого сильнокислотного катализатора используют сульфокатионитный катализатор;

- из выходящей из реакционной(ых) зоны(зон) смеси или ее нерециркулируемой части первоначально отгоняют непрореагировавшие углеводороды, возможно последовательно при высоком и при умеренном давлении, часть которых возможно рециркулируют в реакционную(ые) зону(ы), затем алкилацетат отделяют от уксусной кислоты с помощью ректификации и предпочтительно подвергают осушке гетероазеотропной ректификацией;

- в качестве исходного углеводородного потока используют пропен или его смесь с пропаном и в качестве продукта получают изопропилацетат;

- при получении изопропилацетата из реакционной смеси отгоняют пропан-пропеновую фракцию, подвергают ее дополнительной ректификации, при которой выводят и рециркулируют в реакционную(ые) зону(ы) дистиллят с повышенной концентрацией пропена, и выводят кубовый остаток, содержащий преимущественно пропан;

- в качестве исходного углеводородного потока используют н-бутен(ы) или его(их) смесь с насыщенными углеводородами и в качестве продукта получают втор-бутилацетат;

- при получении втор-бутилацетата его отделяют от уксусной кислоты ректификацией, проводимой в присутствии воды;

- в качестве исходного углеводородного потока используют изопентен(ы) и/или н-пентен(ы), либо их смесь с насыщенными углеводородами и в качестве продукта(ов) получают трет-пентилацетат и/или втор-пентилацетат.

При использовании нескольких реакционных зон в качестве таковых понимаются зоны, между которыми осуществляется охлаждение потока(ов) и/или введение дополнительных потоков. При этом реакционные зоны могут располагаться как в отдельных аппаратах, так и в одном общем вертикальном аппарате с межзонным охлаждением и/или введением дополнительных потоков.

Существенный положительный эффект достигается благодаря поддержанию во всех точках реакционных зон мольного избытка уксусной кислоты (УК) по отношению к алкенам и умеренной температуры, чему способствует дискретная подача части холодного алкенсодержащего потока в промежуточные сечения реакционных зон и/или между реакционными зонами. При этом уменьшается необходимая циркуляция УК, поскольку в первую реакционную зону поступает лишь часть алкенов, а другая(ие) часть(и) алкенов поступает(ют) в поток(и), где большая часть алкенов уже исчерпана при образовании алкилацетата. Подаваемые холодные алкенсодержащие потоки одновременно выполняют функцию хладоагента смешения. Указанное позволяет практически подавить образование ди- и олигомеров алкенов, что благоприятно для работы катализатора вследствие отсутствия блокирования его активных центров олигомерами и для получения концентрированного алкилацетата, в котором практически отсутствуют трудно отделимые от него ди- и тримеры алкенов.

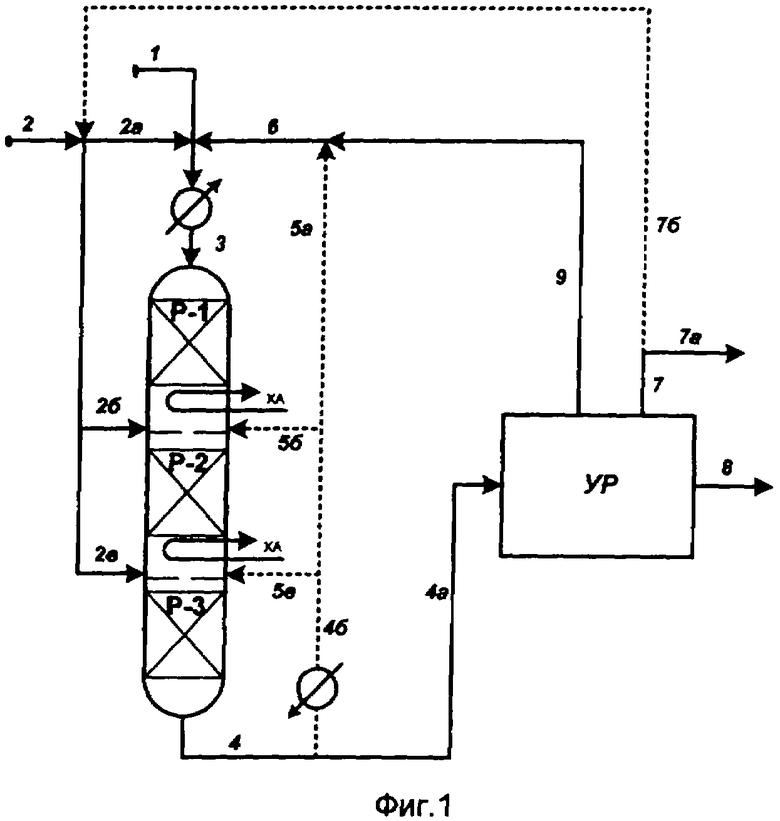

Применение изобретения иллюстрируется фиг.1 и 2 и примерами. Указанные чертежи и примеры не исключают возможности использования иных технологических вариантов при соблюдении признаков, указанных в п.1 формулы изобретения.

Согласно фиг.1 синтез эстера осуществляют в вертикальном аппарате Р, имеющем три последовательные реакционные зоны Р-1, Р-2 и Р-3.

УК поступает в систему по линии 1, а алкенсодержащий поток по линии 2. Поток 2 (возможно после соединения с рециркулируемым алкенсодержащим потоком) разделяют на три потока 2а, 2б и 2в, которые соответственно подают в реакционные зоны Р-1 (по линии 3), Р-2 и Р-3, причем потоки 2б и 2в подают без нагревания.

Поток 1 соединяют с рециркулируемым потоком УК, поступающим по линиям 9 и 6, и подают в зону Р-1 по линии 2а (далее по линии 3). Возможно между реакционными зонами осуществляют охлаждение жидкости с помощью хладоагента ХА.

Из Р-3 выводят по линии 4 реакционную смесь, как минимум часть которой подают по линии 4а в узел разделения (УР). Возможно часть потока 4 охлаждают и по линии 4б (далее 5а, 6 и 3) подают в Р-1. Часть потока 4б возможно подают в Р-2 и/или Р-3 по линиям 5б и 5в.

В УР реакционную смесь (поток 4а) разделяют как минимум на поток непрореагировавших углеводородов (линия 7), поток целевого алкилацетата (линия 8) и поток УК (линия 9). Поток 7 выводят из системы по линии 7а; возможно часть его по линии 6б рециркулируют в реакционный аппарат Р, смешивая с потоком 2. Поток 9 рециркулируют (линии 6 и 3) в Р-1.

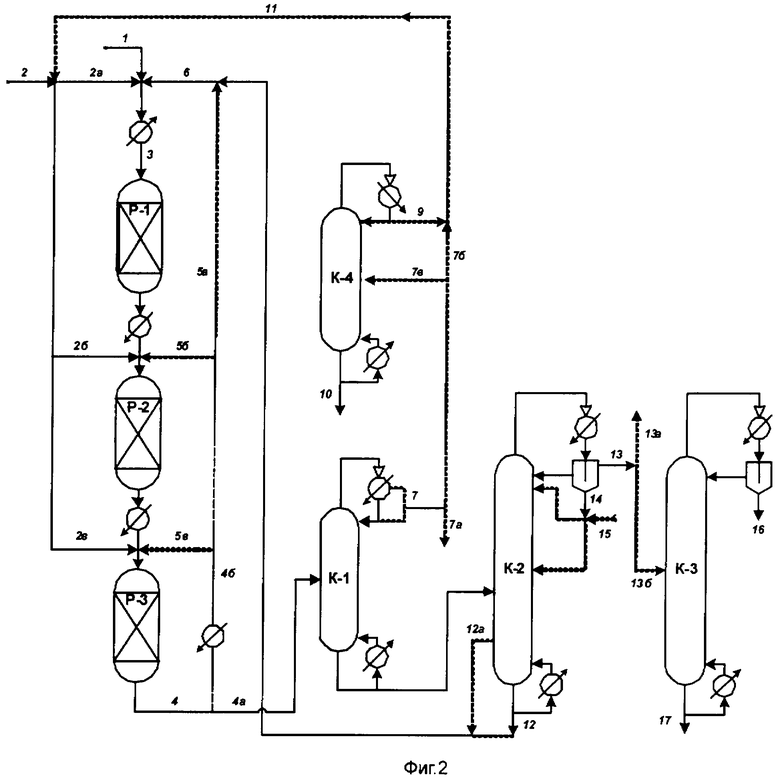

На фиг.2 показано проведение синтеза эстера в трех отдельных последовательных реакционных зонах Р-1, Р-2 и Р-3 с межзонным охлаждением потоков и система разделения реакционной смеси. Распределение и нумерация потоков, подаваемых в реакционные зоны, и потока, выводимого из нее, аналогичны показанным на фиг.1.

Поток реакционной смеси 4а поступает в аппарат К-1 для отгонки непрореагировавших углеводородов. Сверху по линии 7 выводят отогнанные углеводороды, которые далее удаляют из системы по линии 7а и/или частично рециркулируют в реакционный узел по линии 7б, и/или (при получении изопропилацетата) подают в ректификационную колонну К-4. Сверху К-4 по линии 9 выводят пропен-пропановый поток с повышенной концентрацией пропена (его рециркулируют в реакционный узел), а снизу по линии 10 выводят пропановый поток.

Снизу К-1 по линии 8 выводят поток, содержащий преимущественно смесь алкилацетата и УК, который направляют в ректификационную колонну К-2.

Из нижней части К-2 выводят УК (потоки 12 и/или 12а), которую рециркулируют в реакционный узел. Сверху К-2 выводят алкилацетат по линии 13 и далее 13а. Возможно поток алкилацетата по линии 13б подают в колонну азеотропной осушки К-3. Снизу К-3 по линии 14 выводят сухой алкилацетат, а сверху (из отстойника О) выводят поток 15, содержащий преимущественно воду.

При отделении втор-бутилацетата (ВБА) от УК ректификацию в К-2 проводят в присутствии воды, которую отслаивают от ВБА в отстойнике О и по линии 12 возвращают в К-2.

Примеры

В примерах концентрации указаны в мас.%. Используются сокращенные обозначения: УК - уксусная кислота, ППФ - пропен-пропановая фракция, ББФ - бутан-н-бутеновая фракция, ИПА - изопропилацетат, ВБА - втор-бутилацетат, димеры (тримеры) - соответственно димеры (тримеры) алкена(ов), СОЕ - статическая обменная емкость катализатора в мг-экв/г·кат, МО - мольное отношение УК : реагирующий(е) алкен(ы).

Сопоставительный пример (согласно прототипу).

Синтез ВБА проводили из УК и ББФ (н-бутены и бутаны в пропорции 1:1) в соответствии с пат. RU-2176239 в системе с тремя последовательными реакторами с сульфокатионитом (СОЕ=4). МО УК : н-бутены составляло 1:1, температуры на входе в реакторы - соответственно 110°С, 100°С и 75°С. Вычисленный коэффициент рециркуляции (для n=1) Х=3,5. Конверсия н-бутенов составила 82%, селективность их превращения в ВБА 90-92% (остальное - димеры и олигомеры).

Через 150 часов отмечено отложение полимеров на поверхности катализатора и снижение его активности (СОЕ) на 10-15%.

Остальные примеры иллюстрируют предлагаемое нами изобретение.

Пример 1.

Получение ИПА проводят из УК и ППФ, содержащей 75% пропена, в соответствии с фиг.1.

В реакционные зоны загружен мелкозернистый (0,3-1,3 мм) сульфокатионит на основе сополимера стирола и дивинилбензола, имеющий СОЕ=5,0.

УК в количестве 96,0 кг/ч подают в процесс по линии 1, далее по линии 3 в Р-1. Холодную ППФ (минус 20°С) в количестве 100 кг/ч подают в процесс по линии 2. Поток 2 распределяют на потоки 2а, 2б, 2в в пропорции 45:35:20. К потоку 1 присоединяют поток 9 рециркулируемой УК (19,2 кг/ч).

На входах и выходах реакционных зон (РЗ) потоки имеют следующие температуры и МО УК : пропен:

Суммарная конверсия пропена в аппарате Р составляет ˜90%. Из Р по линии 4 выводят 216,4 кг/ч потока, содержащего 11,6% пропана, 3,3% пропена, 8,9% УК, 76,0% ИПА, 0,3% ди- и тримеров.

Поток 4 подают в узел разделения УР и из него выводят по линии 7а 32,3 кг/ч пропан-пропеновой смеси (22,4% пропена), по линии 8 выводят 164,3 кг/ч потока ИПА (его концентрация 99,7%, остальное ди- и тримеры) и по линии 9 выводят 19,8 кг/ч УК (ее возвращают в Р-1).

Через 1400 часов работы не обнаружено снижения активности катализатора и полимерных отложений в оборудовании.

Пример 2.

Получение ИПА проводят согласно фиг.2 в основном при поддержании температур, пропорций потоков и МО, указанных в примере 1, с тем же катализатором.

В отличие от примера 1 ППФ (потоки 2б и 2в) подают с температурой 20°С и в схеме используется колонна К-4. Конверсия пропена суммарно в Р-1, Р-2, Р-3 за проход ˜75%, общая конверсия пропена в процессе (с учетом рецикла) 99%. Отогнанный из реакционной смеси поток 7 подают в ректификационную колонну К-4, где сверху выводят и возвращают в поток ППФ (поток 2) пропен-пропановую смесь с концентрацией 65% пропена, и снизу выводят в основном пропан (˜25,0 кг/ч).

После отделения от УК в К-2 по линии 13 выводят 180,2 кг/ч ИПА с концентрацией 99,6% (остальное ди-, тримеры пропена и примесь воды).

Как вариант ИПА подвергают азеотропной осушке в К-3 и снизу ее выводят сухой ИПА.

Через 1000 часов не обнаружено снижения активности катализатора и полимерных отложений.

Пример 3.

Получение ВБА проводят согласно фиг.1 из УК и ББФ, содержащей ˜50% н-бутенов и ˜50% бутанов. Используют сульфокатионитный катализатор, имеющий СОЕ=4,1.

УК в количестве 5,1 кг/ч подают в процесс по линии 1 (далее после смешивания с рециклом УК и с частью ППФ по линии 3). Холодную (10°С) ББФ в количестве 100 кг/ч подают в процесс по лини 2. Поток 2 распределяют на потоки 2а, 2б и 2в в пропорции 50:35:15.

На входах и выходах реакционных зон потоки имеют следующие температуры и МО УК/н-бутены:

Суммарная конверсия н-бутенов в Р составляет 92-93%. Из Р по линии 4 выводят и подают в УР 161,4 кг/ч потока, содержащего 31,0% бутанов, 2,0% н-бутенов, 6,7% УК, 60,0% ВБА, 0,3% димеров.

Из УР выводят по линиям 7 и 7а 53,2 кг/ч бутан-бутеновой смеси (94,0% бутанов и 6,0% н-бутенов), по линии 8 выводят 96,9 кг/ч ВБА с концентрацией 99,5% (остальное ди-, тримеры) и по линии 9 выводят 11,3 кг/ч УК (с ˜4% ВБА), которую возвращают в Р-1.

Через 1440 часов работы не обнаружено снижения активности катализатора и полимерных отложений.

Пример 4.

Получение ВБА проводят согласно фиг.2 в основном при поддержании температуры, пропорции потоков, указанных в примере 3, с тем же катализатором.

В отличие от примера 3 половину потока 4 охлаждают до 80-85°С и рециркулируют по линии 46 (далее 5а, 6 и 3) в Р-1. От остальной части потока 4 в К-1 отгоняют бутан-бутеновую смесь (˜3% бутенов), половину которой (51,5 кг/ч) выводят по линии 7а, а другую половину рециркулируют по линии 7б, далее 11, на смешивание с потоком 2.

Конверсия н-бутенов в процессе (с учетом рецикла) составляет 96%.

Оставшуюся в кубе К-1 смесь (поток 8) подают в ректификационную колонну К-2, где ВБА отделяют от УК в присутствии воды. По линии 13 выводят 100,9 кг/ч ВБА с концентрацией 99,5% (остальное димеры). По линии 12 выводят 10,7 кг/ч УК с 3% ВБА, которую рециркулируют в Р-1.

Как вариант, ВБА подвергают азеотропной осушке в К-3 и снизу по линии 14 выводят сухой ВБА.

Через 1000 часов работы не обнаружено снижения активности катализатора и образования полимерных отложений.

Пример 5.

Получение трет-пентилацетата (ТПА) проводят согласно фиг.1 из УК и пентан-пентеновой фракции, содержащей суммарно 30% пентенов (2-метил-1-бутена и 2-метил-2-бутена в пропорции 1:1,7). Используют сульфокатионитный катализатор, имеющий СОЕ=4,3. УК в количестве 24,2 кг/ч подают в процесс по линии 1 (далее после смешивания с рециркулируемой УК и частью пентан-пентеновой фракции - по линии 3).

Холодную (25°С) пентан-пентеновую фракцию подают в процесс по линии 2 в количестве 100 кг/ч. Поток 2 распределяют на потоки 2, 2б и 2в в пропорции 50:35:15.

На входах и выходах реакционных зон потоки имеют следующие температуры и МО УК/трет-пентены:

Конверсия трет-пентенов в процессе 90-92%.

В узле УР, после отгонки непрореагировавших углеводородов C5, УК отгоняют от ТПА в составе дистиллята при ректификации в присутствии относительно высококипящих (100-125°С) насыщенных углеводородов и возвращают в P-1.

Из УР выводят 91,8 кг/ч потока 7 (углеводородов C5 с содержанием 2,5% трет-пентенов), 53,8 кг/ч потока 8 (в нем 97,4% ТПА, 0,7% димеров, 1,9% высококипящих насыщенных углеводородов) и 17 кг/ч потока 9 (в нем 70,7% УК, 5,8% ТПА, 23,5% высококипящих насыщенных углеводородов). Поток 9 рециркулируют в Р-1.

Через 900 часов работы не обнаружено снижения активности катализатора и образования полимерных отложений.

Пример 6.

Получение ИПА проводят согласно фиг.1 из УК и концентрированного пропена (99,9% пропена, остальное - примесь пропана). Используют формованный сульфокатионитный катализатор КУ-2ФПП (гранулы диаметром 4-5 мм, длиной 5-7 мм, СОЕ-3,5).

УК в количестве 90 кг/ч подают в процесс по линии 1, холодный пропен (минус 20°С) в количестве 63 кг/ч подают в процесс по линии 2. Поток 2 распределяют на потоки 2а, 2б и 2в в пропорции 40:35:25. К потоку 1 присоединяют поток 9 рециркулируемой УК, к потоку 2 присоединяют 7б рециркулируемого потока пропена.

В реакторе поддерживают конверсию пропена 75%, после отгонки от продукта в УР в реакционные зоны (первоначально в линию 2) возвращают 15,75 кг/ч пропена. Из УР на вход в P-1 (линии 9, 6) возвращают 135 кг/ч УК.

На входах и выходах реакционных зон поддерживают температуру (°С): зона P-1 - вход 60, выход 75; зона Р-2 - вход 63, выход 78; зона Р-3 - вход 63, выход 77. Во всех точках реакционных зон МО УК : пропен существенно выше чем 1,2:1.

По линии 4 из Р-3 выводят поток 307 кг/ч, в котором преобладают УК, ИПС и пропен. Из узла разделения УР по линии 8 выводят 153 кг/ч потока, содержащего преимущественно ИПА (99,6%), остальное - ди- и тримеры пропена.

Через 1000 часов работы не обнаружено полимерных отложений в оборудовании. СОЕ сульфоионитного катализатора снизилось на незначительную величину и составило 3,4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ БЕНЗОЛСОДЕРЖАЩЕГО И АЛКЕНСОДЕРЖАЩЕГО УГЛЕВОДОРОДНЫХ ПОТОКОВ | 2005 |

|

RU2278102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ | 2000 |

|

RU2180652C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ АЛКЕНОВ | 2000 |

|

RU2177930C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ И СПИРТА C ИЛИ C | 2006 |

|

RU2320628C1 |

| СПОСОБ РАЗДЕЛЕНИЯ АЛКАН-АЛКЕНОВЫХ ФРАКЦИЙ | 2008 |

|

RU2379277C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ, СОДЕРЖАЩИХ ЭТИЛ-ТРЕТ-БУТИЛОВЫЙ ЭФИР | 1999 |

|

RU2173312C2 |

| МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2000 |

|

RU2177933C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ- И ТРИМЕРОВ АЛКЕНОВ C - C И/ИЛИ ИХ СМЕСЕЙ СО СПИРТАМИ | 1998 |

|

RU2144018C1 |

| СПОСОБ ПРОВЕДЕНИЯ ВЗАИМОДЕЙСТВИЯ АЛКЕНА(ОВ) И БОЛЕЕ ВЫСОКОКИПЯЩЕГО РЕАГЕНТА | 2007 |

|

RU2357948C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОПЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2004 |

|

RU2264379C1 |

Изобретение относится к области получения сложных эфиров карбоновых кислот, нашедших свое применение в лакокрасочной и других отраслях промышленности. Способ получения алкилацетата из уксусной кислоты и алкена(ов) С3-С5 или его(их) смесей с насыщенными углеводородами осуществляют путем контактирования при повышенной температуре с твердым сильнокислотным катализатором в одной или нескольких последовательных реакционных зонах с последующим разделением реакционной смеси и выделением концентрированного алкилацетата с помощью ректификации, в котором путем регулирования подачи реагентов, температуры и охлаждения потока(ов) поддерживают в каждой точке реакционной(ых) зоны(зон) и на выходе из нее(них) мольное отношение уксусная кислота : алкен(ы) не менее 1,2:1 и температуру не более 120°С, причем ограничение температуры обеспечивают путем распределенной подачи холодного алкенсодержащего потока с температурой от минус 30 до плюс 60°С, в промежуточные точки реакционной(ых) зоны(зон) и/или между реакционными зонами возможно в комбинации с приемом(ами) охлаждения реакционных потоков, выбираемым(и) из группы, включающей охлаждение реакционной(ых) зоны(зон), охлаждение потоков между реакционными зонами, охлаждение и рециркуляция части выходящего потока реакционной смеси на вход как минимум в первую реакционную зону. Технический результат - эффективная длительная работа катализатора и получение чистого продукта. 9 з.п. ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ ВТОР-БУТИЛАЦЕТАТА | 2000 |

|

RU2176239C1 |

| US 5457228 A, 10.10.1995 | |||

| СПОСОБ ПЕРЕРАБОТКИ ПРОПЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2004 |

|

RU2264379C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОР-БУТИЛАЦЕТАТА | 2001 |

|

RU2199521C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ И/ИЛИ ИХ СМЕСЕЙ С УГЛЕВОДОРОДАМИ | 1996 |

|

RU2102374C1 |

| СПОСОБ ОКИСЛЕНИЯ С ПОЛУЧЕНИЕМ АЛКЕНОВ И КАРБОНОВЫХ КИСЛОТ | 2001 |

|

RU2275351C2 |

Авторы

Даты

2008-12-20—Публикация

2007-08-10—Подача