Предлагаемое изобретение относится к комбинированным механизмам со сложным движением выходных звеньев, которые применяются для выполнения вспомогательных операций при обслуживании технологических машин, станков, прессов и устройств различного назначения. Такие манипуляционные механизмы, имитирующие определенные движения рук человека, обеспечивают захват изделия (объекта манипулирования), его перемещение из одной позиции в другую, освобождение и передачу изделия.

Известно, например, манипуляционное устройство, обеспечивающее захват изделия, его перемещение по дуге окружности и освобождение, содержащее исполнительный механизм с губками для захвата изделий, механизм поворота и гидропривод (Крайнев А.Ф. Словарь-справочник по механизмам. - М.: Машиностроение, 1987. - С.9 и 10, рис.а).

Основным недостатком данного устройства является усложненность привода и малая частота повторения рабочих циклов, т.е. невысокая производительность. Указанный недостаток является результатом использования отдельных двигателей для механизмов захвата и поворота, а также применения тихоходного гидравлического привода. Недостаток особенно ощутим при агрегатировании устройства с машинами-автоматами и линиями высокой производительности.

Известно также устройство типа “рука” для передачи изделий, выполненное в виде комбинированного механизма, содержащего передаточный механизм, исполнительный механизм с губками для захвата изделий и привод (патент №2191108 (РФ), опубл. в БИПМ, 2002. - №29 - прототип). Данное устройство является средством того же назначения, что и предлагаемое изобретение.

Основным недостатком прототипа является сравнительно большое число движущихся масс (конструктивных элементов) и пар трения, которые увеличивают энергозатраты на процесс передачи изделий, снижают точность работы и производительность устройства. Увеличение движущихся масс приводит к необходимости уменьшения скоростей движения звеньев, а это удлиняет период рабочего цикла (снижает производительность). Зазоры в большом числе кинематических пар приводят к ошибкам в положениях и перемещениях звеньев. Это снижает точность работы устройства.

Задачей настоящего изобретения является упрощение конструкции, повышение точности работы и производительности устройства.

Решение поставленной задачи достигается тем, что в устройстве типа “рука” для передачи изделий, содержащем комбинированный механизм, выполненный в виде передаточного механизма с выходным звеном, исполнительного механизма с ведущим и выходными звеньями, последние из которых снабжены губками для захвата изделий и кинематически связаны с выходным звеном передаточного механизма, стойки и привода, ведущее звено исполнительного механизма выполнено в виде неподвижного кулачка, жестко закрепленного на стойке, кинематическая связь выходных звеньев выполнена в виде кинематической цепи, содержащей ползун, поворотные стержни и палец, закрепленный на выходном звене передаточного механизма, при этом ползун подвижно соединен с выходным звеном передаточного механизма и подвижно сопряжен с ведущим звеном исполнительного механизма, поворотные стержни шарнирно соединены с ползуном и с выходными звеньями исполнительного механизма, шарнирно соединенными с упомянутым пальцем.

Передаточный механизм выполнен в виде кривошипно-кулисного механизма, при этом последний удовлетворяет условию:

где W - число степеней свободы передаточного механизма, W=1;

n - число подвижных звеньев: ведущее звено - кривошип, выходное звено - кулиса, n=2;

р5 - число низших кинематических пар: соединение кривошипа со стойкой и выходного звена со стойкой, p5=2;

р4 - число высших кинематических пар: сопряжение кривошипа с кулисой, р4=1.

Ползун в кинематической цепи выходных звеньев выполнен разъемным в плоскости его продольной оси, состоящим из двух частей, на одной из них смонтирован ролик для сопряжения с ведущим звеном исполнительного механизма, на другом - палец для шарнирной связи ползуна с поворотными стержнями.

Выходное звено передаточного механизма выполнено с возможностью возвратно-поворотного движения, при этом оно шарнирно связано со стойкой, а в средней его части выполнен сквозной продольный паз для сопряжения с ведущим звеном.

На свободном конце ведущего звена передаточного механизма смонтирован ролик для сопряжения с продольным пазом выходного звена.

Ползун в сборе из двух упомянутых частей образует прямоугольный канал для подвижного соединения с выходным звеном передаточного механизма.

Поперечное сечение выходного звена передаточного механизма на участке его взаимодействия с ползуном соответствует форме и размерам канала в теле ползуна.

Заявляемое устройство отличается от прототипа сочетанием конструктивных элементов (звеньев) и наличием и характером связи между элементами, обеспечивающими упрощение конструкции и повышение эффективности работы: повышение производительности и точности передачи изделий.

Выполнение связи выходных звеньев передаточного и исполнительного механизмов между собой в виде многозвенной кинематической цепи упрощает комбинированный механизм в целом. Исполнительный механизм с двумя выходными звеньями, несущими губки для захвата изделий, содержит лишь одно ведущее звено, выполненное в виде неподвижного кулачка с одним профильным пазом.

Выполнение ведущего звена исполнительного механизма в виде неподвижного кулачка, жестко закрепленного на стойке, с фигурным (профильным) пазом имеет определенные преимущества. Занимая фиксированное положение, такой кулачок посредством элементов кинематической цепи обеспечивает поворотное движение выходных звеньев с губками для захвата изделий практически по любому предпочтительному закону. При этом два выходных звена исполнительного механизма совершают поворотные движения с выстоями заданной продолжительности при одном ведущем звене.

Выполнение передаточного механизма в виде кривошипно-кулисного механизма с выходным звеном, совершающим возвратно-поворотные движения, дает возможность обеспечивать большой угол размаха выходного звена. Это позволяет при соответствующей длине выходного звена и шарнирно связанных с ним выходных звеньев исполнительного механизма увеличивать расстояние между позициями “схват изделия” и “выдача изделия” до требуемых практически предпочтительных значений. Таким образом расширяются технологические возможности устройства. Работоспособность такого механизма удовлетворяет формуле (1).

Кинематическая цепь устройства в целом удовлетворяет зависимости

где W - степень подвижности комбинированного механизма, W=1;

n - число подвижных звеньев: кривошип, кулиса, ползун, поворотный стержень, выходное звено, n=5;

р5 - число низших кинематических пар: кривошип - стойка, кулиса - стоика, ползун - кулиса, ползун - поворотный стержень, поворотный стержень - выходное звено, выходное звено - кулиса, p5=6;

р4 - число высших кинематических пар сопряжения: кривошип - кулиса, ролик ползуна - кулачок, р4=2.

Выполнение ползуна в кинематической цепи звеньев разъемным в плоскости его продольной оси, состоящим из двух частей (элементов), определяется необходимостью обеспечения технологичности сборки, разборки и регулировки элементов кинематической цепи и связи ползуна с выходным звеном передаточного механизма.

Выходное звено передаточного механизма совершает возвратно-поворотные движения, при этом в зависимости от величины характерного параметра  , угол размаха выходного звена может быть близким к 180°. Здесь r - длина кривошипа (ведущего звена), d - длина стойки (расстояние между центрами вращения кривошипа и качания кулисы). При увеличении параметра λ угол размаха выходного звена увеличивается. Благоприятно, что при этом увеличивается время прямого или рабочего хода и уменьшается время обратного или холостого хода выходных звеньев исполнительного механизма. Это позволяет выполнять рабочий ход (с изделиями в губках) при меньших значениях скорости выходных звеньев, а холостой ход (без изделия) - соответственно при больших значениях скорости. Такое распределение скоростей в интервалах рабочего и холостого ходов снижает энергозатраты на передачу изделий из позиции в позицию. Выполнение сквозного продольного паза в теле выходного звена передаточного механизма обеспечивает сопряжение кривошипа и кулисы посредством ролика, смонтированного на свободном конце кривошипа. Этим исключается наличие между звеньями трения скольжения и уменьшается число подвижных звеньев.

, угол размаха выходного звена может быть близким к 180°. Здесь r - длина кривошипа (ведущего звена), d - длина стойки (расстояние между центрами вращения кривошипа и качания кулисы). При увеличении параметра λ угол размаха выходного звена увеличивается. Благоприятно, что при этом увеличивается время прямого или рабочего хода и уменьшается время обратного или холостого хода выходных звеньев исполнительного механизма. Это позволяет выполнять рабочий ход (с изделиями в губках) при меньших значениях скорости выходных звеньев, а холостой ход (без изделия) - соответственно при больших значениях скорости. Такое распределение скоростей в интервалах рабочего и холостого ходов снижает энергозатраты на передачу изделий из позиции в позицию. Выполнение сквозного продольного паза в теле выходного звена передаточного механизма обеспечивает сопряжение кривошипа и кулисы посредством ролика, смонтированного на свободном конце кривошипа. Этим исключается наличие между звеньями трения скольжения и уменьшается число подвижных звеньев.

Использование ролика вместо ползуна дает возможность заменить трение скольжения в сопряжении кривошипа с кулисой на трение качения. При малых массах передаваемых изделий такая замена оказывается предпочтительной с точки зрения энергозатрат на взаимодействие упомянутых звеньев.

Прямоугольный канал в теле ползуна при аналогичной форме поперечного сечения выходного звена на участке подвижного взаимодействия обоих звеньев исключает возможность отклонения ползуна от плоскости движения. Исключаются перекосы и заклинивание звеньев при движении.

Форма и номинальные размеры поперечного сечения выходного звена определяют качество (точность) соединения выходного звена с ползуном по заданной подвижной посадке.

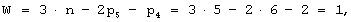

На чертеже представлено устройство типа “рука” для передачи изделий, кинематическая схема.

Устройство содержит комбинированный механизм, выполненный в виде передаточного механизма 1, исполнительного механизма 2 с губками 3 для захвата изделий и привода 4, последний на чертеже не показан.

Механизм 1 включает кривошип 5, жестко закрепленный на валу привода 4, выходное звено (кулису) 6, шарнирно связанное со стойкой 7 и сопряженное с кривошипом посредством ролика 8, смонтированного на свободном конце кривошипа. В средней части выходного звена выполнен сквозной продольный паз 9 для сопряжения с роликом 8 упомянутого кривошипа. Характерный параметр передаточного механизма удовлетворяет условию λ=(r/d)<1, при котором обеспечивается возвратно-поворотное движение кулисы.

Исполнительный механизм 2 выполнен в виде кулачково-рычажного механизма, который включает кулачок 10, жестко закрепленный на стойке, с фигурным пазом 11 и выходные звенья 12 и 13 с жестко закрепленными на них губками 3 для захвата изделий. Звенья 12 и 13 шарнирно связаны с выходным звеном передаточного механизма посредством пальца 14, закрепленного на свободном конце выходного звена.

Кинематическая связь выходных звеньев передаточного и исполнительного механизмов устройства содержит ползун 15, подвижно сопряженный с выходным звеном 6, поворотные стержни 16 и 17, шарнирно связанные с ползуном 15 и выходными звеньями 12 и 13, и упомянутый палец 14.

Ползун 15 выполнен разъемным в плоскости его продольной оси, состоящим из двух частей (элементов) 18 и 19. На элементе 18 смонтирован ролик 20 для сопряжения с фигурным пазом 11 кулачка 10, а на элементе 19 жестко закреплен палец 21 для шарнирной связи ползуна с поворотными стержнями 16 и 17.

Ползун 15 в сборе образует прямоугольный канал 22 для подвижного сопряжения с выходным звеном 6 передаточного механизма. При этом форма и размеры поперечного сечения звена 6 на участке его сопряжения с ползуном 15 соответствуют форме и размерам канала в теле ползуна.

В средней части звена 6 смонтирован ролик 23 для взаимодействия с пазом 24 неподвижной плиты 25. Взаимодействие ролика с плитой уменьшает упругие деформации кулисы 6, несущей элементы кинематической связи, и повышает точность работы устройства.

Устройство типа “рука” для передачи изделий работает следующим образом.

При работе привода 4 кривошип 5 совершает вращательное движение, которое посредством ролика 8 преобразуется в возвратно-поворотное движение кулисы 6. Вместе с кулисой угловое перемещение совершают выходные звенья 12 и 13 исполнительного механизма 2, связанные с кулисой посредством пальца 14. При повороте кулисы 6 ролик 20 элемента 18 ползуна 15 взаимодействует с фигурным пазом 11 в теле кулачка, в результате чего ползун 15 перемещается вдоль кулисы.

При поступательном движении ползуна 15 поворотные стержни 16 и 17 совершают сложное движение: поступательное вместе с ползуном и поворотное вместе с кулисой 6. Сложное движение поворотных стержней 16 и 17 преобразуется в поворотное движение выходных звеньев 12 и 13 исполнительного механизма 2.

При работе устройства выходные звенья 12 и 13 совершают возвратно-поворотные движения с центром качания на оси пальца 14. При этом в соответствии с текущим положением выходных звеньев губки 3 занимают разжатое или сжатое положение. На границе интервалов прямого и обратного ходов губки занимают разжатое положение. При этом одна из границ интервалов соответствует позиции “схват изделия”, другая - позиции “выдача изделия”.

В интервале рабочего хода устройства губки 3 занимают сжатое положение, выполняя операцию переноса изделия в позицию его выдачи, при этом губки удерживают изделие, переносимое по дугообразной траектории из одной позиции в другую. По завершении рабочего хода губки разжимаются и перестают удерживать изделие, переданное из одной позиции в другую, последнее выводится из устройства. При выполнении холостого хода устройства (без изделия) губки занимают сжатое положение как и при рабочем ходе.

В интервале кинематического цикла устройства губки 3 совершают сложное движение, состоящее из двух простых движений: возвратного движения по дугообразной территории вместе с кулисой 6 и возвратно-поворотного движения с выстоями относительно упомянутого коромысла.

При работе устройства ролик 23 взаимодействует с дугообразным пазом 24 неподвижной плиты 25. Это исключает прогиб кулисы 6 и ее упругие деформации при движении.

Предложенная кинематическая связь выходных звеньев передаточного и исполнительного механизмов устройства, соответствующая формуле (2), позволяет в сравнении с прототипом упростить конструкцию, уменьшить ошибки положения и движения выходных звеньев исполнительного механизма, повысить производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ МЕХАНИЗМ СО СЛОЖНЫМ ДВИЖЕНИЕМ ВЫХОДНЫХ ЗВЕНЬЕВ | 2006 |

|

RU2303520C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2003 |

|

RU2245780C1 |

| МАНИПУЛЯТОР ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2007 |

|

RU2333829C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2009 |

|

RU2412046C2 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2002 |

|

RU2191107C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2004 |

|

RU2265510C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2004 |

|

RU2265511C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2010 |

|

RU2438858C2 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2004 |

|

RU2265509C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2002 |

|

RU2236343C2 |

Изобретение относится к комбинированным механизмам со сложным движением выходных звеньев, применяемым для выполнения вспомогательных операций при обслуживании технологических машин, станков, прессов и устройств различного назначения. Устройство содержит комбинированный механизм, выполненный в виде передаточного механизма с выходным звеном, исполнительного механизма с ведущим и выходными звеньями, последние из которых снабжены губками для захвата изделий и кинематически связаны с выходным звеном передаточного механизма, стойки и привода. Ведущее звено исполнительного механизма выполнено в виде неподвижного кулачка с профильным пазом, жестко закрепленного на стойке. Кинематическая связь выходных звеньев выполнена в виде кинематической цепи, содержащей ползун, поворотные стержни и палец, закрепленный на выходном звене передаточного механизма, при этом ползун подвижно соединен с выходным звеном передаточного механизма и подвижно сопряжен с ведущим звеном исполнительного механизма. Поворотные стержни шарнирно соединены с ползуном и с выходными звеньями исполнительного механизма, шарнирно соединенными с упомянутым пальцем. Ползун в кинематической цепи выходных звеньев выполнен разъемным в плоскости его продольной оси, состоящим из двух частей, на одной из них смонтирован ролик для сопряжения с ведущим звеном исполнительного механизма, на другой - палец для шарнирной связи ползуна с поворотными стержнями. Изобретение позволит упростить конструкцию, повысить точность и производительность устройства. 6 з.п. ф-лы, 1 ил.

где W - число степеней свободы передаточного механизма, W=1,

n - число подвижных звеньев: ведущее звено - кривошип, выходное звено - кулиса, n=2;

р5 - число низших кинематических пар: соединение кривошипа со стойкой и выходного звена со стойкой, р5=2;

р4 - число высших кинематических пар: сопряжение кривошипа с кулисой, р4=1.

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2002 |

|

RU2191107C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2002 |

|

RU2191108C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2002 |

|

RU2191109C1 |

| US 5885052 A, 23.03.1999 | |||

| Способ производства твердого сычужного сыра | 2018 |

|

RU2716400C2 |

Авторы

Даты

2004-12-27—Публикация

2003-05-06—Подача