Изобретение относится к области машиностроения и может быть использовано при изготовлении валов прямым выдавливанием и редуцированием.

Известно устройство для направления выдавливаемых изделий, состоящее из направляющего пояска, который имеет диаметр на 0,1 мм больше, чем калибрующее очко матрицы и расположенное на расстоянии, равном двум, трем диаметрам получаемых изделий [1], [2].

Однако при прямом выдавливании валов длиной, равной 15-17 диаметрам изделия, необходимо устанавливать четыре или пять направляющих колец. При этом получить прямолинейную поверхность выдавливаемых изделий невозможно, т.к. диаметр каждого последующего кольца должен быть на 0,1 мм больше предыдущего. Кроме того, увеличивается усилие выдавливания из-увеличения трения на направляющих поясках колец.

Известно также устройство для направления выдавливаемых изделий, состоящее из нескольких направляющих колец, а также из специального кольца, регулируемого с помощью двух винтов, отжимающего изделие в направлении, перпендикулярном его оси [1].

Однако при выдавливании валов длиной 15-17 диаметров необходимо устанавливать не менее двух специальных колец, а также не менее двух направляющих колец. При этом настройку специальных колец с помощью винтов производить достаточно трудно, т.к. необходимо обеспечить смещение с помощью винтов, направляющих поясков специальных колец на 0,05-0,1 мм на длине, равной 8-10 диаметрам выдавливаемых изделий. Усилие выдавливания при этом также увеличивается из-за увеличения трения на направляющих поясках колец.

Известен способ направления деталей с помощью штифтов [3], однако применить данную конструкцию для направления выдавливаемого металла невозможно, т. к. при течении металла действуют радиальные нагрузки на направляющие штифты, и они будут отгибаться в сторону действия нагрузки и при этом выполнять функцию направляющего элемента не будут.

Задачей предлагаемого изобретения является создание устройства для направления выдавливаемых изделий, обеспечивающего прямолинейность получаемых изделий при отношении длины к диаметру 15-17 с помощью 3 штифтов, которые не будут отгибаться под давлением радиальных нагрузок, действующих при течении выдавливаемого металла, а также снижение трения при направлении выдавливаемых изделий.

Поставленная задача решается за счет того, что в известном устройстве для направления деталей с помощью штифтов верхняя часть штифтов запрессована в прокладку, а остальная часть устанавливается во втулке, охватывающей данные штифты.

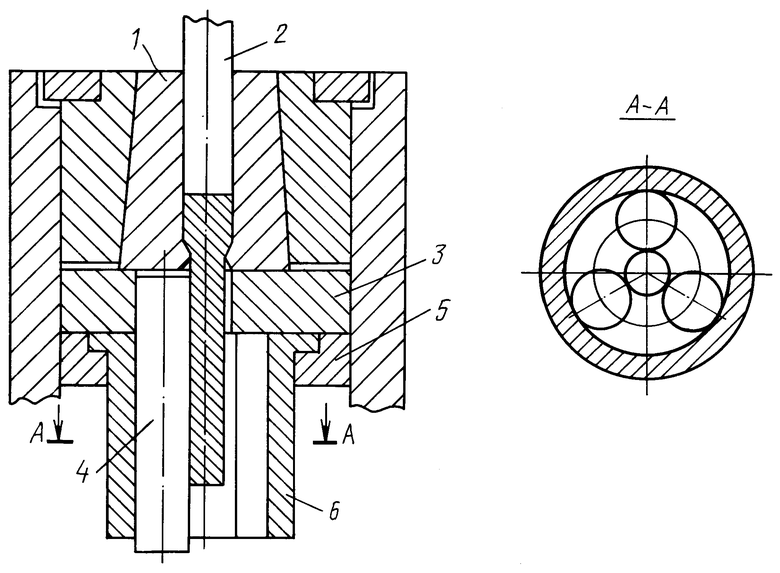

На чертеже изображено устройство для направления выдавливаемых изделий в соответствии с предлагаемым изобретением.

Устройство содержит матрицу 1, пуансон 2, прокладку под матрицей 3, в которую запрессованы три каленых штифта 4. Под прокладкой 3 расположена плита 5, в которую установлена втулка 6, охватывающая направляющие штифты 4.

Устройство работает следующим образом.

При ходе пуансона 2 вниз он давит на торец заготовки и металл начинает выдавливаться через колибрующее очко матрицы 1.

После выхода металла из колибрующего очка матрицы 1 он попадает в направляющие между тремя калеными штифтами. При этом обеспечивается прямолинейность поверхности выдавливаемых изделий на всей ее длине. Трение при этом минимальное, т. к. касание выдавливаемого изделия происходит по линии. Во время движения выдавливаемого металла между тремя штифтами 4 возникают радиальные усилия, которые могут раздвигать штифты 4. Для предотвращения этого служит прокладка 3, в которую запрессована верхняя часть штифтов 4, а остальная часть штифтов 4 расположена во втулке, охватывающей штифты. При такой конструкции направляющие штифты 4 не будут отгибаться под действием радиальных нагрузок по всей длине.

Источники информации

1. НИИМаш С-6-2, Технология обработки давлением Конструкция штампов для холодной объемной штамповки, Москва, 1974 г., стр.31, рис. 16 а, б.

2. Холодная объемная штамповка. Справочник под редакцией Г.А. Навроцкого, Москва, Машиностроение, 1973 г., стр.401, первый абзац.

3. Крайнов А.Ф. Механика машин. Фундаментальный словарь, Москва, Машиностроение, 2000 г. стр. 385, 386, схемы б,ж.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДАВЛИВАНИЯ ПОЛЫХ МНОГОГРАННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2201310C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕСТЕРНИ СТЕКЛОПОДЪЕМНИКА | 2007 |

|

RU2365460C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛУБОКИХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ МНОГОГРАННЫХ ЗАГОТОВОК | 1997 |

|

RU2135319C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЯГИ СТЕКЛООЧИСТИТЕЛЯ И ЕЕ КОНСТРУКЦИЯ | 2006 |

|

RU2326777C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ЗАГОТОВОК С ДНОМ, В ЧАСТНОСТИ, ТЯГ СТЕКЛООЧИСТИТЕЛЕЙ | 2000 |

|

RU2196018C2 |

| СПОСОБ ЧИСТОВОЙ ВЫРУБКИ | 2000 |

|

RU2179902C2 |

| СПОСОБ ВЫТЯЖКИ ЗАГОТОВОК ИЗ ТОНКОЛИСТОВОГО МАТЕРИАЛА | 1999 |

|

RU2176572C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ПАЛЬЦА ИЗ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2006 |

|

RU2327538C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ НАМОТКИ ЯКОРЕЙ КОЛЛЕКТОРНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН | 1994 |

|

RU2099845C1 |

| МНОГОСТРУЙНАЯ ФОРСУНКА С ЭЛЕКТРОПОДОГРЕВОМ | 1997 |

|

RU2136521C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий типа валов прямым выдавливанием и редуцированием. Направление выдавливаемых изделий осуществляется с помощью трех штифтов, расположенных равномерно по окружности. Верхняя часть штифтов запрессована в прокладку, а остальная часть установлена во втулке, охватывающей штифты. В результате обеспечивается прямолинейность выдавливаемых изделий при отношении длины к диаметру 15-17, а также снижение трения при направлении выдавливаемых изделий. 1 ил.

Устройство для направления выдавливаемых изделий, содержащее три штифта, расположенных равномерно по окружности, отличающееся тем, что верхняя часть штифтов запрессована в прокладку, а остальная часть установлена во втулке, охватывающей данные штифты.

| Штамп для выдавливания | 1961 |

|

SU147905A1 |

| Штамп для выдавливания | 1976 |

|

SU591263A1 |

| Устройство для штамповки изделий | 1988 |

|

SU1687354A1 |

| Штамп для прямого выдавливания изделий | 1990 |

|

SU1750836A1 |

| US 4090381, 23.05.1978 | |||

| Способ изготовления прутков из дисперсионно-твердеющих никелевых сплавов | 1989 |

|

SU1677088A1 |

| КРАЙНЕВ А.К | |||

| Механика машин | |||

| Фундаментальный словарь | |||

| - М.: Машиностроение, 1999, с.385 и 386, схемы б и ж. | |||

Авторы

Даты

2003-01-10—Публикация

2000-06-22—Подача