Предлагаемое изобретение относится к обработке металлов давлением, в частности к изготовлению глубоких цилидрических изделий из квадратных заготовок.

Известен способ получения глубоких цилиндрических изделий из квадратных заготовок комбинированной вытяжкой [1]. Однако при вытяжке таких заготовок на полуфабрикате по краям возникают неровности «коронки», которые увеличивают отход металла при обрезке.

Наиболее близким к предлагаемому изобретению является способ получения глубоких цилиндрических изделий из многогранных заготовок [2], включающий в себя многократную комбинированную вытяжку пуансонами, на боковой поверхности которых выполнены лыски по числу боковых граней заготовки, глубиной 0,1-0,25 величины зазора между пуансонами и матрицами, причем на первой операции комбинированной вытяжки заготовку относительно пуансона ориентируют таким образом, чтобы максимальный зазор между лысками пуансона и матрицей имел место в направлении от оси заготовки к ребрам ее боковых граней, а на последующих операциях полуфабрикат ориентируют так, чтобы максимальный зазор имел место в направлении от оси полуфабриката к вершинам его «коронок», а последнюю операцию осуществляют пуансоном с цилиндрической боковой поверхностью для устранения разностенности по толщине полуфабриката. При таком способе изготовления глубоких цилиндрических изделий невозможно производить комбинированную вытяжку через две матрицы для увеличения высоты полуфабриката и сокращения количества операций, так как комбинированную вытяжку на первом и последующим переходах осуществляют пуансоном с лысками по числу граней заготовки.

Кроме того, на последующих операциях комбинированной вытяжки, полуфабрикат необходимо ориентировать таким образом, чтобы максимальный зазор имел место в направлениях от оси полуфабриката к вершинам его «коронок»,что усложняет конструкцию инструмента.

Задачей предлагаемого изобретения является сокращение количества переходов при изготовлении глубоких цилиндрических изделий из квадратных заготовок при простой конструкции инструмента.

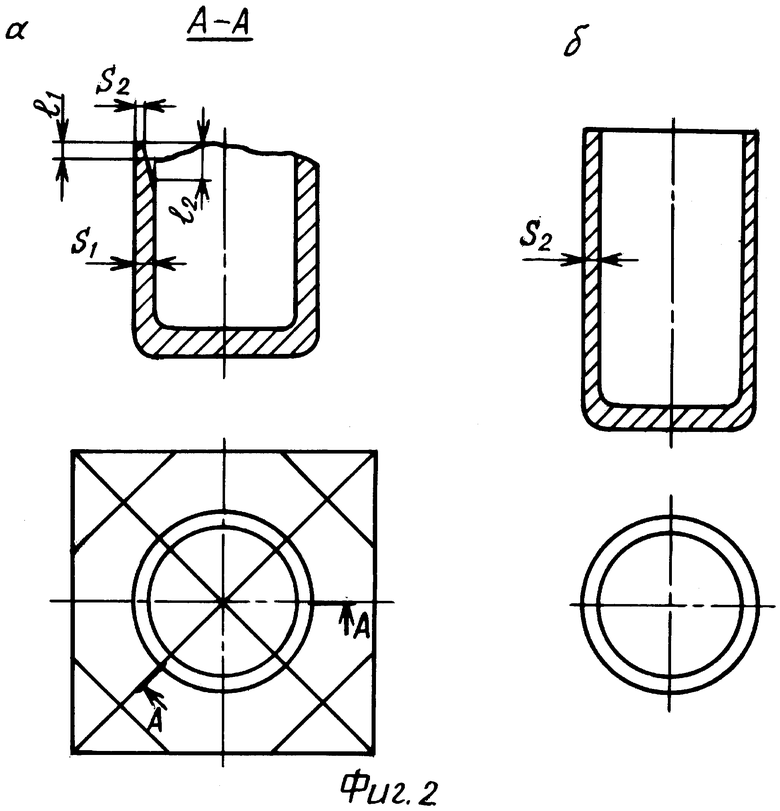

Указанный технический результат достигается за счет того, что в известном способе изготовления глубоких цилиндрических изделий из квадратных заготовок, включающий вырубку квадратной заготовки из полосы или ленты, последующую многопереходную комбинированную вытяжку, все операции которой осуществляются цилиндрическим пуансоном в цилиндрических матрицах, предварительно в углах квадратной заготовки формуют скосы, расположенные от прямых, перпендикулярных к диагоналям квадрата под углом 3-5° до величины, равной толщине стенки готового изделия, и высотой, равной 1,3-1,5 разницы между радиусами описанной и вписанной в квадратную заготовку окружностей.

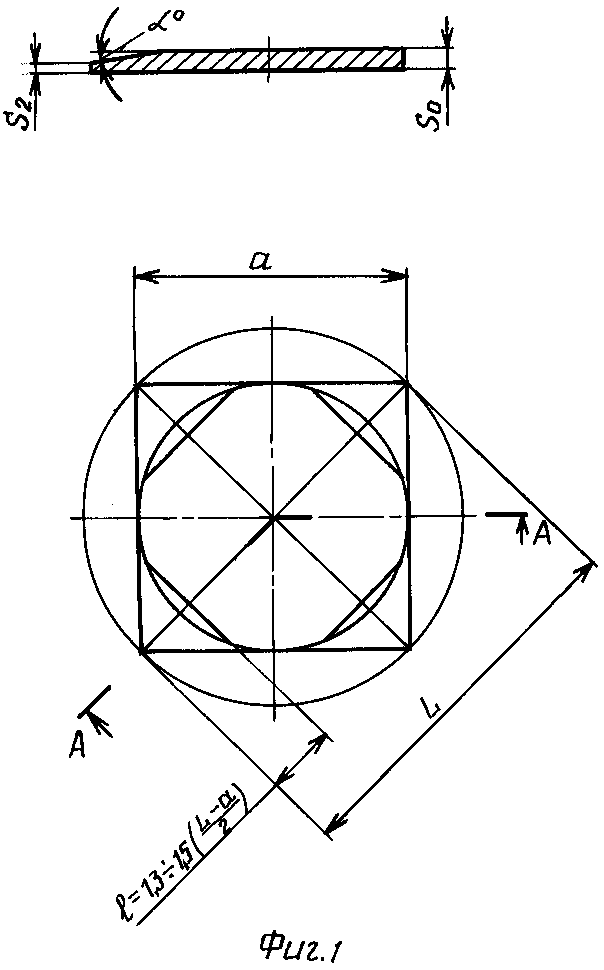

При таком способе комбинированной вытяжки из квадратной заготовки, имеющей скосы в углах до толщины стенки готового изделия, приводит к тому, что высота полуфабриката за счет утонения стенки наиболее сильно увеличивается в направлении образования впадин, а за счет того, что в углах квадратной заготовки толщина материала равна толщине стенки готового изделия, материал утоняется минимально, «корончатость» полуфабриката будет уменьшаться. При дальнейшем проталкивании полуфабриката, имеющего максимальную толщину стенки у впадин и минимальную у «коронок» через матрицу с зазором между матрицей и пуансоном, равным толщине стенки готового изделия, высота стенки наиболее сильно увеличивается в направлении образования впадин, а в верхней части «коронок» толщина стенок равна толщине готового изделия, высота увеличивается минимально и при выходе из рабочей матрицы «корончатость» исчезает.

Рекомендуемая высота скосов в углах исходной заготовки равная 1,3-1,5 разности между радиусами описанной и вписанной в квадратную заготовку окружностями устанавливалась экспериментально, а угол 3-5° устанавливался из геометрических размеров заготовки.

Высота скосов зависит от относительной толщины заготовки t3, которая определяется как отношение толщины заготовки к диагонали квадрата L, t3=100×S0/L. Установлено, что для относительной толщины заготовки, равной 2%, целесообразно использовать скосы высотой, равной 1,3 разности между радиусами описанной и вписанной в квадратную заготовку окружностей, а для относительных толщин 3% и более - скосы высотой, равной 1,5.

Таким образом, комбинированная вытяжка из заготовки, имеющей скосы в углах квадратной заготовки, позволяет сократить количество переходов при изготовлении глубоких цилиндрических изделий и упростить конструкцию инструмента.

На фиг.1 показана отформованная заготовка со скосами в углах квадратной заготовки, на фиг.2 - последовательность получения полового изделия с ровным без «коронок» торцом.

ПРИМЕР. Рассмотрим технологию комбинированной вытяжки квадратной заготовки со стороной квадрата а=80 мм, диагональю квадрата L=113 мм и толщиной S0=2,5 мм. Толщина стенки готового изделия S2=1,3 мм. Относительная толщина заготовки равна: t3=100×S0/L=100×2,5/113=2,2%. При такой относительной толщине заготовки выбираем высоту скосов, равную 1,3 разницы между радиусом описанной окружности и вписанной окружности, а от вершин квадрата l=1,3(L-а)/2=1,3(113-80)/2=21,45 и под углом, равным tgα=(S0-S2)/l=(2,5-1,3)/21,45=0,056; 3°131=α

На первой операций проводят комбинированную вытяжку с коэффициентом утонения mS=0,74 и диаметром матрицы 49 мм. Величина зазора между матрицей и пуансоном или толщина стенки полуфабриката равна S=mS×S0=0,74×2,5=1,85 мм, следовательно, диаметр пуансона равен dn=dm-2S=49-2×1,85=45,3 мм. При таком способе вытяжки стенки утоняются в направлении впадин на величину, равную S0-S1=2,5-1,85=0,65 мм на всей высоте стенки, а в направлении образования «коронок» стенки не утоняются на величину, равную (S1-S2)/ tgα=(1,85-1,3)/0,056=9,82 мм, т.е. величина «коронок» уменьшилась на величину 9,82 мм.

При дальнейшем ходе пуансона вниз происходит вытяжка с коэффициентом утонения полуфабриката mS=S2/S1=1,3/1,85=0,7. Толщина стенки в направлении впадин уменьшается на величину S1-S2=1,85-1,3=0,55 мм на всей высоте готового изделия, а «коронки» имеют переменную толщину стенки, в верхней части толщина стенки «коронок» равна толщине стенки готового изделия S2, в нижней части «коронок» и часть стенки имеет толщину меньшую, чем толщина стенки полуфабриката S1 на длине l2, поэтому утонение в направлении «коронок» минимальное. При выходе из матрицы край изделия практически ровный. При необходимости увеличения глубины изделия можно производить дальнейшую комбинированную вытяжку, при этом необходимо провести перерасчет высоты скосов в углах исходной заготовки.

Из рассмотренного примера видно, что можно получить глубокие цилиндрические изделия из квадратных заготовок комбинированной вытяжкой при простой конструкции остастки.

Источники информации

1. Яковлев С.П., Лялин В.М. и др. "Об интенсификации технологии изготовления цилиндрических биметаллических полуфабрикатов из квадратных заготовок", РЖ Технология машиностроения, выпуск 35, Исследования в области пластичности и обработки металлов давлением. Тульский политехнический институт, 1974 г., с.24-26.

2. Патент РФ 2056198, МПК В21D 22/20, "Способ получения глубоких тонкостенных цилиндрических изделий из многогранных заготовок".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЛУБОКИХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ МНОГОГРАННЫХ ЗАГОТОВОК | 1997 |

|

RU2135319C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ДНОМ ИЗ КВАДРАТНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2217256C2 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| Способ получения оболочек из листовых заготовок квадратной формы | 2019 |

|

RU2710198C1 |

| Способ изготовления цилиндрических изделий | 1986 |

|

SU1470393A1 |

| Устройство для получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2763862C1 |

| Способ получения оболочек с продольными ребрами на наружной поверхности | 2023 |

|

RU2818530C1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ | 1994 |

|

RU2086331C1 |

| Устройство для получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2775663C1 |

| Способ изготовления полых тонкостенных цилиндрических изделий из многогранных заготовок | 1990 |

|

SU1794589A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении глубоких цилиндрических изделий из квадратных заготовок. Вырубают квадратную заготовку из полосы или ленты. Производят многопереходную комбинированную вытяжку. Все операции осуществляют цилиндрическим пуансоном в цилиндрических матрицах. Предварительно формуют скосы в углах квадратной заготовки. Скосы расположены от прямых, перпендикулярных к диагоналям квадрата, под углом 3-5° до величины, равной толщине стенки готового изделия. Высота скосов равна 1,3-1,5 разности между радиусами описанной и вписанной в квадратную заготовку окружностей. В результате обеспечивается сокращение количества переходов при простой конструкции инструмента. 2 ил.

Способ изготовления глубоких цилиндрических изделий из квадратных заготовок, включающий вырубку квадратной заготовки из полосы или ленты, последующую многопереходную комбинированную вытяжку, все операции которой осуществляют цилиндрическим пуансоном в цилиндрических матрицах, отличающийся тем, что предварительно в углах квадратной заготовки формуют скосы, расположенные от прямых, перпендикулярных к диагоналям квадрата, под углом 3-5° до величины, равной толщине стенки готового изделия, и высотой, равной 1,3-1,5 разности между радиусами описанной и вписанной в квадратную заготовку окружностей.

| RU 2056198 C1, 20.03.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ДНОМ ИЗ КВАДРАТНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2217256C2 |

| Способ изготовления цилиндрических изделий | 1986 |

|

SU1470393A1 |

| Листовая заготовка для вытяжки цилиндрических изделий | 1983 |

|

SU1100028A1 |

| Устройство для передвижки конвейера струговой установки | 1983 |

|

SU1142630A1 |

| US 4962659 A, 16.10.1990. | |||

Авторы

Даты

2008-02-20—Публикация

2005-07-07—Подача