Изобретение относится к технологии получения полых многогранных изделий выдавливанием и может быть использовано в электротехнической промышленности и других областях техники для изготовления полых заготовок.

Известен способ выдавливания полых многогранных изделий, заключающийся в установке многогранной заготовки в многогранную матрицу, внедрение пуансона в заготовку, течение металла в зазор, образованный гранями многогранной матрицы и многогранного пуансона [1].

Однако получить несколько полых многогранных изделий таким способом невозможно, т. к. многоярусная заготовка соприкасается всеми гранями с гранями многоярусной матрицы.

Наиболее близким к рассматриваемому способу является способ выдавливания полых многогранных изделий со средним ребром, заключающийся в установке многогранной заготовки в многогранную матрицу, внедрение пуансона в заготовку и течение металла в зазор, образованный гранями многогранной матрицы и пуансона, а для образования поперечного ребра металл течет в цель на пуансоне [2].

Недостатком известного способа является невозможность получения выдавливанием нескольких многогранных изделий, т.к. при выдавливании поперечного ребра, равного по толщине двум толщинам боковой стенки, для двух многогранных изделий необходимо разделить полученную заготовку вдоль поперечного ребра.

Задача предлагаемого изобретения направлена на получение выдавливания нескольких полых многогранных изделий в одной многогранной матрице.

Поставленный результат достигается тем, что в известном способе выдавливания полых многогранных изделий, включающем установку в многогранную матрицу многогранной заготовки и внедрение в нее многогранного пуансона с истечением металла в зазор, образованный гранями матрицы и пуансона, новым является то, что дополнительно используют несколько многогранных пуансонов, в многогранную матрицу дополнительно устанавливают несколько многогранных заготовок до соприкосновения их гранями одинаковой длины, а внедрение в них многогранных пуансонов осуществляют с истечением металла заготовок дополнительно в зазоры, образованные гранями пуансонов и прилегающих друг к другу гранями заготовок, и перемещением вверх многогранной матрицы под действием сил трения текущего в зазоры металла.

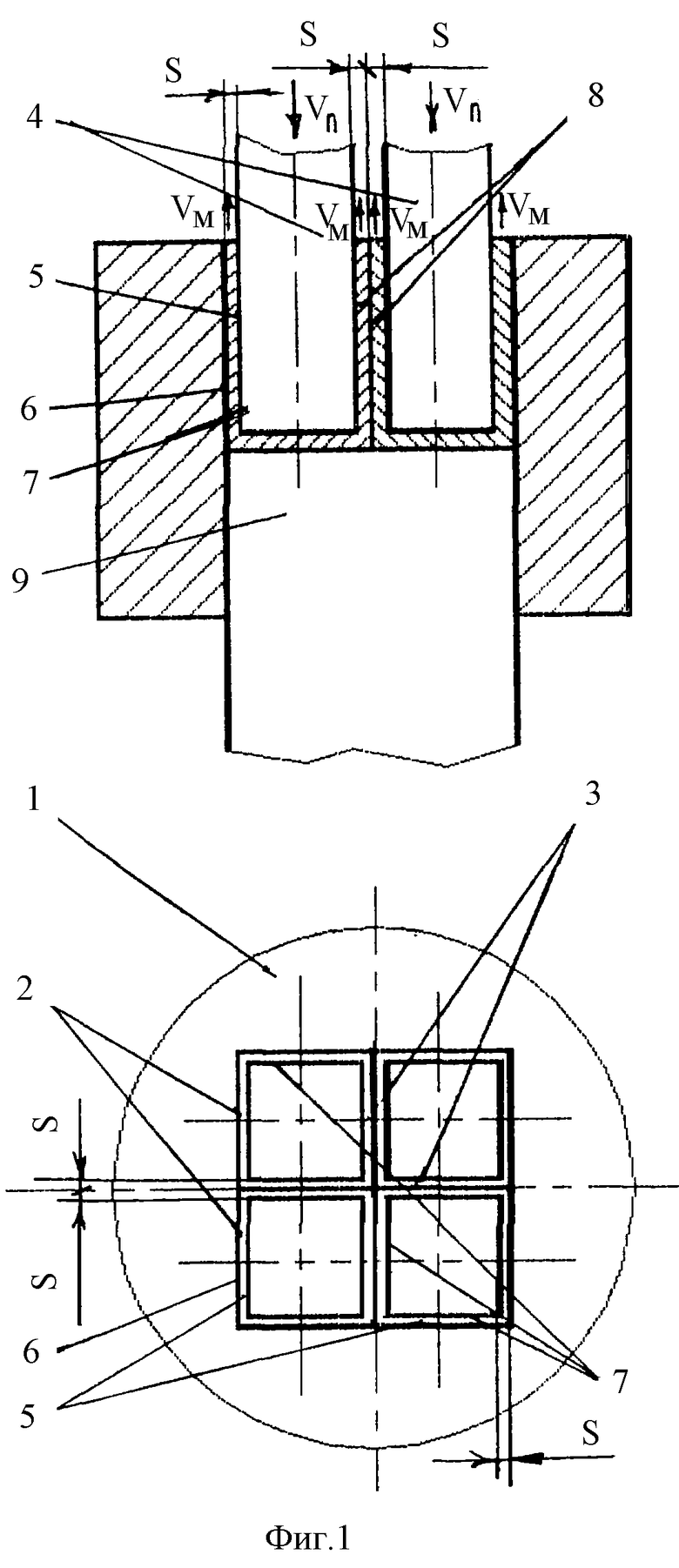

На фиг. 1 и 2 представлены способы выдавливания нескольких полых многогранных заготовок в одной многогранной матрице.

В многогранную матрицу 1 устанавливаются несколько многогранных заготовок 2 до соприкосновения граней 3 одинаковой длины. При этом заготовки устанавливаются на неподвижный в исходном положении выталкиватель 9. При внедрении многогранных пуансонов 4 в заготовку 2, которые движутся сверху вниз по стрелке Vn (см. фиг. 1), вначале происходит распрессовка заготовок (заполняются зазоры, необходимые для установки заготовок) и заготовки плотно прилегают гранями 3 к граням матрицы 2 и гранями 3 друг к другу и не имеют возможности смещаться. При дальнейшем внедрении многогранных пуансонов 4 в заготовку 2 металл течет снизу вверх по стрелке VM (см. фиг.1) в зазоры 5, образованные гранями 6 многогранной матрицы 1 и гранями 7 пуансонов 4, а также в зазоры 8, образованные гранями 7 пуансонов 4 и прилегающими друг к другу гранями 3 заготовок 2, образовывая стенки изделия S (см. фиг.1).

При движении металла вверх в зазоры 8, образованные гранями 7 пуансонов 4 и прилегающими друг к другу гранями 3 заготовок 2, силы трения на наружных поверхностях граней заготовок отсутствуют, т.к. выдавленный металл двух соседних заготовок одновременно движется вверх, образуя стенки изделий толщиной S, а при движении металла в зазоры 5, образованные гранями 7 пуансонов 4 и гранями 6 многогранной матрицы 1, силы трения на наружных поверхностях граней заготовок также отсутствуют из-за того, что матрица поднимается снизу вверх в направлении движения выдавливаемого металла.

ПРИМЕР.

Проводили одновременное выдавливание четырех квадратных изделий из стали 08КП в квадратной матрице со следующими параметрами. Исходные заготовки имели следующие параметры: размеры в плане 10х10 мм, толщина 6 мм. Размеры матрицы в плане 20х20 мм число устанавливаемых заготовок в матрицу 4 штуки. Размеры выталкивателя в плане 20х20 мм. Размеры пуансонов в плане 10-2S, где S - толщина стенки получаемого изделия, равная 1,6 мм (см. фиг.1). Следовательно, размеры пуансонов в плане 6,8х6,8 мм. Матрица имеет возможность свободно перемещаться вверх на 8 мм. Степень деформации при выталкивании равна 46%. Перед выдавливанием заготовки отжигались, фосфатировались. После выдавливания изделия имели высоту, равную 9,8 мм. Торцы заготовок были ровные.

Источники информации

1. Ковка и штамповка. Справочник в 4 т. Т 3. Холодная объемная штамповка. /Под ред. Г. А. Навродного. -М.: Машиностроение,1982, с. 190, рис. 56(б).

2. А. Н. Малов. Технология холодной штамповки. - М.: Машиностроение, 1969, с. 362, рис. 206(в).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЛУБОКИХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ МНОГОГРАННЫХ ЗАГОТОВОК | 1997 |

|

RU2135319C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕСТЕРНИ СТЕКЛОПОДЪЕМНИКА | 2007 |

|

RU2365460C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ КОЛЛЕКТОРА | 1998 |

|

RU2148288C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ВЫДАВЛИВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2196019C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКИХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ КВАДРАТНЫХ ЗАГОТОВОК | 2005 |

|

RU2317170C2 |

| СПОСОБ ВЫТЯЖКИ ЗАГОТОВОК ИЗ ТОНКОЛИСТОВОГО МАТЕРИАЛА | 1999 |

|

RU2176572C2 |

| СПОСОБ ЧИСТОВОЙ ВЫРУБКИ | 2000 |

|

RU2179902C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЯГИ СТЕКЛООЧИСТИТЕЛЯ И ЕЕ КОНСТРУКЦИЯ | 2006 |

|

RU2326777C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ЗАГОТОВОК С ДНОМ, В ЧАСТНОСТИ, ТЯГ СТЕКЛООЧИСТИТЕЛЕЙ | 2000 |

|

RU2196018C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕЙ СТЕКЛОПОДЪЕМНИКА | 2001 |

|

RU2209697C2 |

Изобретение может быть использовано в электротехнической промышленности и других областях техники. Способ включает установку в многогранную матрицу нескольких многогранных заготовок до соприкосновения их гранями одинаковой длины и внедрение в них нескольких многогранных пуансонов. При этом происходит истечение металла в зазоры, образованные гранями матрицы и пуансонов, а также в зазоры, образованные гранями пуансонов и прилегающими друг к другу гранями заготовок, с перемещением вверх многогранной матрицы под действием сил трения текущего в зазоры металла. Изобретение позволяет осуществить одновременное выдавливание нескольких заготовок в одной матрице. 2 ил.

Способ выдавливания полых многогранных изделий, включающий установку в многогранную матрицу многогранной заготовки и внедрение в нее многогранного пуансона с истечением металла в зазор, образованный гранями матрицы и пуансона, отличающийся тем, что дополнительно используют несколько многогранных пуансонов, в многогранную матрицу дополнительно устанавливают несколько многогранных заготовок до соприкосновения их гранями одинаковой длины, а внедрение в них многогранных пуансонов осуществляют с истечением металла заготовок дополнительно в зазоры, образованные гранями пуансонов и прилегающих друг к другу гранями заготовок, и перемещением вверх многогранной матрицы под действием сил трения текущего в зазоры металла.

| МАЛОВ А.Н | |||

| Технология холодной штамповки | |||

| - М.: Машиностроение, 1969, с | |||

| Способ получения и применения продуктов конденсации фенола или его гомологов с альдегидами | 1920 |

|

SU362A1 |

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

| Способ выдавливания металлических деталей | 1974 |

|

SU662223A1 |

| Способ выдавливания изделий со стенками переменной толщины и постоянной высоты | 1989 |

|

SU1696077A1 |

| Приспособление для сборки термоэлектрических модулей | 1982 |

|

SU1038985A1 |

| DE 614691, 06.08.1933. | |||

Авторы

Даты

2003-03-27—Публикация

2000-01-27—Подача