Изобретение относится к области машиностроения и может быть использовано при ремонте и улучшении качества сопряжения зубчатых передач.

Известен способ чистовой обработки путем притирки в паре сопрягаемых колес с удалением материала абразивной пастой [1]. Это позволяет удалить припуски 10-20 мкм и предназначено, в основном, для снижения высоты микронеровностей.

Однако данный способ не позволяет производить восстановление колес после эксплуатации, т.к. величина износа зубьев превышает допустимый предел припуска, рекомендуемого для притирки.

Из известных наиболее близким по сущности является способ химико-механической обработки зубчатых колес [2], заключающийся в том, что в агрессивной среде ведется обкатка зубчатых колес.

Недостатками способа являются малая стойкость технологического раствора, выражающаяся в ослаблении интенсивности съема материала; вредное воздействие компонентов раствора на окружающую среду; трудность утилизации отработанного раствора.

Известно устройство [3], с помощью которого осуществляют чистовую обработку в паре зубчатых колес с нагрузочным устройством, осуществляющим давление в месте контакта зубьев при обработке.

Недостаток такого устройства заключается в отсутствии возможности регулирования давления в месте контакта, которое по мере съема припуска снижается и расчетный режим обработки нарушается.

Изобретение направлено на стабилизацию контактного давления в месте сопряжения зубьев и исключение нарушения расчетного технологического процесса при доводке зубчатых передач.

Это достигается тем, что в способе для доводки рабочего профиля зубчатых колес предварительно регулируют датчик на расчетное контактное давление между зубьями, после чего включают ток, вращение колес и регулируют величину нагрузки путем подачи тока на обмотку торможения или ускорения вращения ротора нагрузочного устройства пропорционально величине сигнала рассогласования между расчетным и действующим контактным давлением

Это достигается и тем, что нагрузочное устройство установлено на ведомом колесе, с возможностью работы в режиме ускорения или торможения его вращения и через преобразователь и датчик сопротивления, отрегулированный на расчетное контактное давление между зубьями колес, соединено с ведущим колесом.

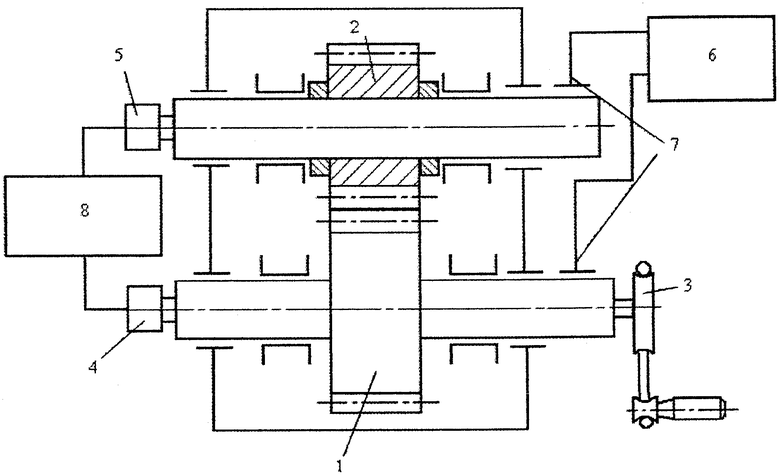

Сущность изобретения пояснена фигурой 1, где схематически представлено устройство, реализующее предложенный способ обработки.

Устройство содержит ведущее зубчатое колесо 1, которое находится в контакте с ведомым зубчатым колесом 2 и соединено с приводом 3 и датчиком сопротивления 4, отрегулированным на расчетное контактное давление между зубьями колес. Ведомое зубчатое колесо 2 соединено с нагрузочным устройством 5. Источник тока 6 через токоподводы 7 соединен с зубчатыми колесами 1, 2. Преобразователь 8 соединен с нагрузочным устройством и датчиком сопротивления, отрегулированным на расчетное контактное давление между зубьями колес.

Предлагаемый способ реализуется следующим образом. Перед началом работы в корпус передачи заливают слабо проводящую жидкость. Датчик сопротивления 4 регулируют на расчетное контактное давление. На зубчатые колеса 1, 2 подается ток от источника тока 6 через токоподводы 7. Приводят в движение колеса 1, 2 от привода 3. Контактное давление регулируют с помощью нагрузочного устройства 5, выполненного в виде электродвигателя. В процессе обработки нагрузочное устройство 5 поддерживает расчетное давление по сигналу датчика сопротивления 4, отрегулированного на расчетное контактное давление между зубьями колес. При контактном давлении между зубьями больше расчетного датчик сопротивления 4, отрегулированный на расчетное контактное давление между зубьями колес, посылает сигнал в преобразователь 8, который включает нагрузочное устройство 5 в режиме ускорения. При этом момент ускорения пропорционален сигналу датчика сопротивления 4, отрегулированного на расчетное контактное давление между зубьями колес. При достижении на преобразователе 8 величины сигнала с датчика сопротивления 4, отрегулированного на расчетное контактное давление между зубьями колес, соответствующего нулевой нагрузке на нагрузочном устройстве 5, выполняется переключение на другую обмотку двигателя нагрузочного устройства 5, после чего оно начинает работать в режиме торможения вращения зубчатых колес 1,2. Величина торможения пропорциональна разности между расчетным и контактным давлением на зубьях колес 1, 2.

Пример конкретной реализации способа.

Выбраны два колеса с модулем 3, диаметром примерно 90 и 30 мм, которые установлены на экспериментальную установку с частотой вращения 9-12 об/мин с источником тока, датчиком сопротивления, отрегулированным на расчетное контактное давление между зубьями колес, преобразователем и нагрузочным устройством. Сила тока измерялась амперметрами, время - с помощью реле времени. Был выбран следующий режим обработки: ток на источнике 2,8-3,0 А при напряжении 3,5-4,0 В. В качестве анода было выбрано колесо диаметром 90 мм. Примерно через 3 минуты после начала вращения колес сигнал с датчика сопротивления, отрегулированного на расчетное контактное давление между зубьями колес, изменил знак и нагрузочное устройство начало работать в режиме ускорения. Визуально наблюдали выравнивание поверхности большого колеса и фиксировали показания на приборе для измерения количества электричества, использованного на процесс. По прошествии расчетного времени обработки вращение колес остановили. Общий съем на сторону составил 0,15-0,17 мм, что находится в поле допуска на толщину зуба. Если допуск меньше, то при нарезке зубьев предусматривают припуск, равный съему материала при доводке.

Источники информации

1. Изготовление основных деталей и узлов авиадвигателей/ М.И.Евстигнеев, И.А.Морозов, А.В.Подзей, А.М.Сулима, И.С.Цуканов. М: Машиностроение, 1972. С.176.

2. Технологические процессы механической и физико-химической обработки в авиадвигателестроении/ Под. Ред. В.Ф.Безъязычного. М: Машиностроение, 2001. С.196.

3. Технологические процессы механической и физико-химической обработки в авиадвигателестроении/ Под. Ред. В.Ф.Безъязычного. М: Машиностроение, 2001. С.197.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ДОВОДКИ ЗУБЧАТЫХ КОЛЕС | 2000 |

|

RU2183150C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ ЗУБЧАТЫХ КОЛЕС | 2005 |

|

RU2284253C1 |

| Устройство для управления приводом разжима притира станка для доводки отверстий | 1978 |

|

SU921811A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ПЕРЕГРУЗОК, ВОЗНИКАЮЩИХ В ПРОЦЕССЕ ШЛИФОВАНИЯ НА ОБРАБАТЫВАЕМОЙ ДЕТАЛИ | 1994 |

|

RU2106235C1 |

| Способ приработки конических зубчатых колес | 1978 |

|

SU1090512A1 |

| Устройство управления приводом разжима притира | 1981 |

|

SU995067A1 |

| ПЕРЕДВИЖНОЙ ПРИЦЕП-СТЕНД ДЛЯ ДИАГНОСТИКИ, РЕГУЛИРОВКИ, РЕМОНТА, УСТАНОВКИ ТОРМОЗНОЙ СИСТЕМЫ КОЛЕС АВТОМОБИЛЕЙ | 2011 |

|

RU2456184C1 |

| Устройство для доводки плоских поверхностей | 1979 |

|

SU859129A1 |

| Способ размерной электрохимической обработки зубчатых колес | 1983 |

|

SU1237337A1 |

| СПОСОБ ПРАВКИ ПРИТИРОВ НА ДВУХДИСКОВЫХ ДОВОДОЧНЫХ СТАНКАХ | 2001 |

|

RU2202462C2 |

Изобретение относится к области машиностроения. Ремонту и улучшению качества сопряжения зубчатых колес. Способ включает его проведение в среде слабо проводящей жидкости при рабочем положении зубчатой передачи с подачей тока от источника через токосъемники, размещенные на доводимых колесах. Для повышения качества зацепления зубчатых колес предварительно регулируют датчик на расчетное контактное давление между зубьями, после чего включают ток, вращение колес и регулируют величину нагрузки путем подачи тока на обмотку торможения или ускорения вращения ротора нагрузочного устройства пропорционально величине сигнала рассогласования между расчетным и действующим контактным давлением. Устройство содержит сопрягаемые колеса, одно из которых соединено с нагрузочным устройством. Для достижения того же результата нагрузочное устройство установлено на ведомом колесе с возможностью работы в режиме ускорения или торможения его вращения и через преобразователь и датчик сопротивления, отрегулированный на расчетное контактное давление между зубьями колес, соединено с ведущим колесом. 2 н.п. ф-лы, 1 ил.

| Технологические процессы механической и физико-химической обработки в авиадвигателестроении./Под ред | |||

| Безъязычного В.Ф | |||

| - М.: Машиностроение, 2001, с.196 и 197 | |||

| RU 2005015 C1, 30.12.1993 | |||

| Устройство для электроэрозионной приработки червячных пар | 1983 |

|

SU1222449A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ДОВОДКИ ЗУБЧАТЫХ КОЛЕС | 2000 |

|

RU2183150C2 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1972 |

|

SU428901A1 |

Авторы

Даты

2004-12-20—Публикация

2003-02-11—Подача