Изобретение относится к технологии получения фталимида, используемого в качестве сырьевого компонента в производстве N-(циклогексилтио)фталимида, антраниловой кислоты, различных продуктов тонкого органического синтеза, а также в качестве целевой добавки при никелировании.

Известен непрерывный способ получения фталимида взаимодействием фталевого ангидрида с газообразным аммиаком в колпачковой колонне при температуре не менее 210oС с промывкой отходящих газов расплавом фталимида, содержащим не менее 70 мас.% фталимида, и возвратом расплава из промывной колонны в зону реакции. [Заявка 2334916 ФРГ, 1975, МКИ С 07 D 209/48].

Недостатками этого способа являются относительно высокие энергетические затраты и невысокая чистота получающегося продукта.

Известен способ получения фталимида взаимодействием фталевого ангидрида с мочевиной в мольном соотношении 2:0,5-2,2 при температуре 130-235oС с возможным добавлением к реакционной смеси эквимольных количеств исходных реагентов при 140-230oС и перемешивании. [Патент 227856 ЧССР, 1986, МКИ С 07 D 209/48].

Недостатками данного способа являются высокие энергетические затраты, относительно невысокий выход целевого продукта (96%) и его невысокая чистота (97,4%).

Наиболее близким по технической сущности к предлагаемому является способ получения фталимида взаимодействием фталевого ангидрида с мочевиной при 120-130oC в среде органического растворителя, не смешивающегося с водой и кипящего при 120-150oС, например, в ксилоле или хлорбензоле, при мольном соотношении реагентов 1: 1 с последующим выделением продукта фильтрацией. [Патент 54467 СРР, 1972, МКИ С 07 С 63/20]. Выход фталимида достигает 97-98%.

Недостатками этого способа являются относительно большие потери растворителя за счет его уноса с абгазами, а также сравнительно высокая расходная норма мочевины вследствие использования только половины содержащегося в ней аммонийного азота.

Задачей предлагаемого изобретения является снижение расходной нормы мочевины путем достижения более полной конверсии аммонийного азота мочевины (то есть образующегося аммиака), уменьшение потерь растворителя с абгазами синтеза, а также снижение энергетических затрат и общего количества сточных вод и газовых выбросов.

Это достигается тем, что процесс осуществляют при температуре 114-119,5oС при избыточном давлении от 0,05 до 0,7 ати, при мольном соотношении фталевый ангидрид: мочевина в пределах 1,0:0,67-0,95 в среде органического растворителя, не смешивающегося с водой и кипящего в пределах 120-150oC, в том числе выбранного из группы: ксилол каменноугольный, ксилол нефтяной, орто-ксилол, пара-ксилол, мета-ксилол, этилбензол, и используемого в количестве 230-300% от массы исходного фталевого ангидрида.

Ожидаемый технический результат достигается за счет совокупности указанных существенных признаках, обеспечивающей более высокую конверсию аммонийного азота мочевины и, как следствие, уменьшение общего объема образующихся абгазов синтеза, снижение уноса растворителя с абгазами и общего количества сточных вод и газовых выбросов.

Указанный температурный интервал (114-119,5oС) является оптимальным, поскольку при температурах ниже 114oС скорость взаимодействия реагентов низка, а при температурах выше 119,5oС заметно увеличиваются потери (унос) растворителя с абгазами синтеза и энергетические затраты. Проведение синтеза при давлении больше 0,7 ати вызывает необходимость использования специального технологического оборудования, что технически нецелесообразно.

Указанные мольные соотношения реагентов (1,0:0,67-1,0) являются оптимальными, поскольку снижение мольного количества мочевины ниже величины 0,67 приводит к уменьшению конверсии фталевого ангидрида и к снижению выхода и качества фталимида.

Увеличение количества растворителя (более 300% от массы фталевого ангидрида) приводит к снижению производительности процесса, а уменьшение его количества (менее 230%) связано с определенными техническими трудностями при проведении технологических операций, например, при транспортировке образующейся суспензии продукта).

Ниже приведены примеры, иллюстрирующие предлагаемый способ.

Пример 1 (типовая методика).

В трехгорлый реактор, снабженный мешалкой, термометром и обратным холодильником с газоотводной трубкой, помещают 74,06 г (0,50 моля) фталевого ангидрида, 28,8 г (0,475 моля) мочевины и 170,3 г (196 см3) ксилола каменноугольного (ГОСТ 9949-76). Реакционную смесь перемешивают при 114-119,5oС при избыточном давлении 0,05-0,2 ати в течение 2,5 часов, затем охлаждают до комнатной температуры, отфильтровывают выпавший осадок и промывают его водой. После отжима и сушки получают 71,35 г фталимида с т.пл. 235-237oС. Выход продукта 97,0%, массовая доля (м. д. ) основного вещества 98,7%. Потери ксилола с абгазами синтеза составляют 22,3 г. Образующийся маточный ксилольный раствор снова используют в синтезе после добавления свежего ксилола до необходимого количества. Определяют также привес поглотительных склянок, заполненных соответственно 10-15%-ной серной кислотой для связывания аммиака и 10-15%-ной щелочью для связывания диоксида углерода. Общий привес после отделения ксилола составляет 24,0 г.

Пример 2.

Взаимодействие осуществляют по методике примера 1, исходя из 74,06 г фталевого ангидрида, 27,03 г (0,45 моля) мочевины и 222,2 г (257 см3) ксилола нефтяного (ГОСТ 9410-78) при температуре 115-119,5oC и избыточном давлении 0,1-0,4 ати. Получают 71,65 г фталимида с т.пл. 234-237oC. Выход 97,4% м. д. основного вещества 98,8%. Потери ксилола с абгазами синтеза составляют 20,4 г. Маточный ксилольный раствор снова используют в синтезе. Привес поглотительных склянок за счет абгазов синтеза составляет 22,5 г.

Пример по прототипу.

В трехгорлый реактор, описанный в примере 1, помещают 74,06 г фталевого ангидрида, 30,03 г (0,50 моля) мочевины и 173,3 г (200 см3) ксилола нефтяного, нагревают смесь при перемешивании до 120-130oС и выдерживают при этой температуре в течение 2,5 часа. Затем охлаждают смесь до комнатной температуры и выделяют продукт, как описано выше. Получают 71,36 г фталимида с м.д. основного вещества 98,7%. Выход продукта 97,0%. Потери ксилола с абгазами синтеза составляют 24,1 г. Общий привес поглотительных склянок после отделения ксилола составляет 25,5 г, что на 6,2% больше, чем в примере 1.

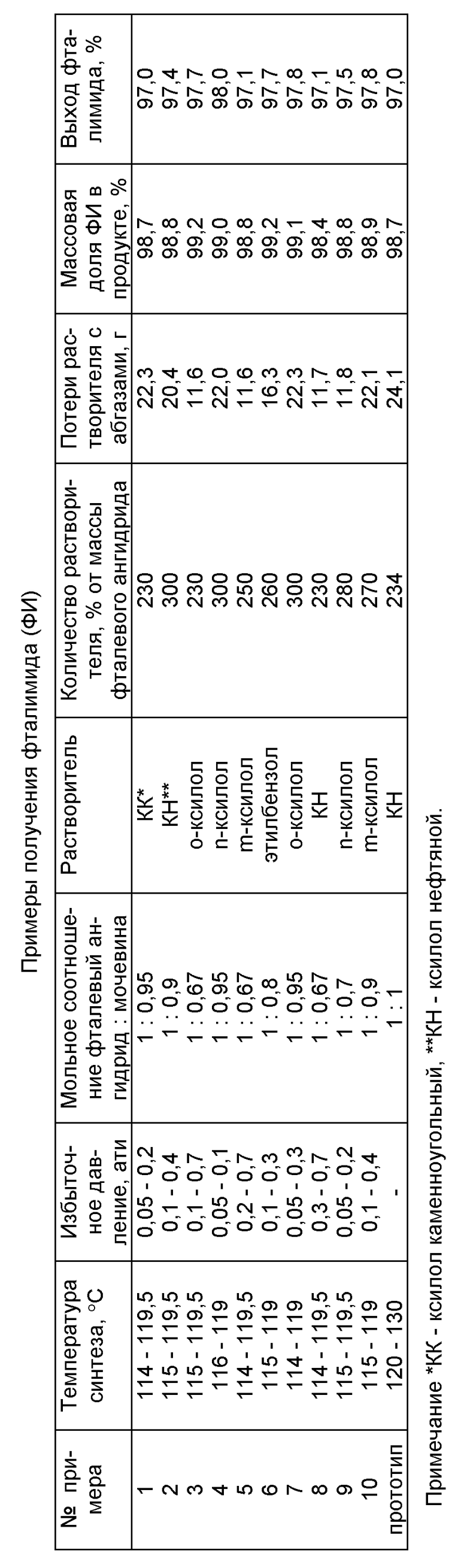

Другие примеры, иллюстрирующие предлагаемый способ, приведены в таблице. Во всех примерах загрузка исходного фталевого ангидрида составляла 74,06 г (0,50 моля).

Из представленных примеров следует, что предлагаемый способ по сравнению с прототипом позволяет в 1,08-2,08 раза снизить потери (унос) растворителя с абгазами синтеза, в 1,05-1,5 раза уменьшить расходную норму мочевины, снизить энергетические затраты на синтез фталимида и уменьшить общее количество сточных вод и газовых выбросов за счет снижения на 7,5-98% общего объема образующихся абгазов синтеза (диоксида углерода и аммиака), подлежащих очистке и утилизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАМЕДЛИТЕЛЬ ПОДВУЛКАНИЗАЦИИ РЕЗИНОВЫХ СМЕСЕЙ | 2001 |

|

RU2202568C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТРАНИЛОВОЙ КИСЛОТЫ | 2001 |

|

RU2187496C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРЦИКЛОГЕКСАНА | 2000 |

|

RU2187490C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ХЛОРПАРАФИНА МАРКИ ХП-1100 | 1998 |

|

RU2136650C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4'-ДИХЛОРДИФЕНИЛСУЛЬФОНА | 2001 |

|

RU2212403C2 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4'-ДИХЛОРДИФЕНИЛСУЛЬФОНА | 2001 |

|

RU2187500C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ХЛОРСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 1998 |

|

RU2152381C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОГЕКСИЛДИСУЛЬФИДА | 2001 |

|

RU2187501C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАХЛОРПАРАКСИЛОЛА | 1996 |

|

RU2108317C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КИСЛОТНОЙ КОРРОЗИИ | 1998 |

|

RU2164551C2 |

Изобретение относится к технологии получения фталимида, применяющегося в качестве исходного сырья в производстве N-(циклогексилтио)фталимида, антраниловой кислоты, различных продуктов тонкого органического синтеза, а также в качестве целевой добавки при никелировании. Новым в предлагаемом способе является то, что процесс взаимодействия осуществляют при температуре 114-119,5oС при избыточном давлении от 0,05 до 0,7 ати при мольном соотношении фталевый ангидрид: мочевина в пределах 1,0:0,67-0,95 в среде органического растворителя, в том числе выбранного из группы ксилол каменноугольный, ксилол нефтяной, орто-ксилол, мета-ксилол, пара-ксилол, этилбензол, и используемого в количестве 230-300% от массы исходного фталевого ангидрида. 2 з.п. ф-лы, 1 табл.

| Машина для калибровки плодов, овощей и т.п. | 1937 |

|

SU54467A1 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| ГАЗОДИНАМИЧЕСКИЙ ВОСПЛАМЕНИТЕЛЬ | 2007 |

|

RU2334916C1 |

| Способ получения фталимида | 1981 |

|

SU1077233A1 |

Авторы

Даты

2002-07-20—Публикация

2001-01-03—Подача