Изобретение относится к области неорганической химии, а именно к способам получения неорганических веществ, и может быть использовано в препаративных синтезах и технологии получения люминесцентных, полупроводниковых материалов, сульфидных красок и твердых смазок.

Известны способы получения сульфидов путем их осаждения сероводородом из водных растворов солей [Руководство по неорганическому синтезу./ Ред. Г. Брауэр, Т. 5, М.: Мир, 1985, с.1652-1653]. Известны также синтезы сульфидов металлов путем высокотемпературного взаимодействия металлов с серой и газообразным сероводородом или путем разложения серосодержащих соединений металла [Ларионов С.В. Синтез сульфидов металлов из молекулярных предшественников - комплексных соединений металлов с серосодержащими органическими лигандами в качестве анионов. // Журнал неорганической химии, 1993, Т.38, 10, с.1616-1624]. Недостатком таких способов является использование токсичного газообразного сероводорода.

Наиболее близким к изобретению по своей технической сущности является способ получения сульфида металла, заключающийся в осаждении сульфидов в неводной среде жидких углеводородов предельного ряда СnН2n+2 путем взаимодействия карбоксилатов металлов с выделяющимся в ходе реакции сероводородом [RU, Патент РФ, 2112743, С1, 6 С 01 G 1/12, Способ получения сульфида металла./ Э.И. Перов, Е.П. Ирхина, Е.Г. Ильина, И.В. Гончарова, И.С. Федоров, А. Н. Головачев]. Достоинство этого способа заключается в совмещении процессов получения сероводорода и синтеза сульфидов металлов в одной реакционной среде и в одном реакторе. Образующийся при этом взаимодействии элементной серы с жидким алканом сероводород связывается в нерастворимый сульфид, что способствует увеличению выхода и обеспечивает экологически безопасное проведение процесса.

Недостатком указанного способа является использование повышенных температур (до 250oС) при длительности синтеза 5-8 ч, что приводит к значительным энергетическим затратам.

В предлагаемом способе указанный недостаток устраняется тем, что в качестве металлосодержащих реагентов используют термически неустойчивые соединения с температурой разложения ниже 200oС, а смесь реагентов вводят отдельными порциями по 0,1-0,5 ч. в течение 4 ч в предварительно нагретый до 174-200oС жидкий углеводород, содержащий серу.

Таким образом, сущность предлагаемого изобретения заключается в том, что при синтезе сульфида металла в качестве реагента используют соли металла с температурой разложения ниже 200oС, которые вводят отдельными порциями по 0,1-0,5 ч. в течение 4 ч в предварительно нагретый до температуры кипения жидкий углеводород, содержащий серу, при этом металл и серу берут в мольном соотношении М:S=1:(0,55-4).

Осуществление изобретения достигается при выполнении технологических операций в следующей последовательности. В соответствии со стехиометрией реакции и растворимостью серы при температуре синтеза берут необходимое количество элементной серы с 10%-ным избытком и разделяют на 2 приблизительно равные части. Одну часть элементной серы растворяют в определенном количестве жидкого углеводорода и нагревают раствор до кипения. Вторую часть серы смешивают с солью металла, разделяют на 2-10 порций и с интервалом 5-30 мин вносят в реактор. Синтез проводят при температуре кипения раствора в течение 4 ч. Полученный продукт очищают от непрореагировавших исходных веществ и растворителя и высушивают.

Известно, что многие соли, кристаллогидраты и другие соединения разлагаются при достаточно низких температурах - 50-300oС, в частности температура разложения карбоната серебра равна 120oС, молибдата аммония >100oС. Образующиеся при этом продукты находятся, как правило, в активном (деструктурированном или аморфном) состоянии. Однако за время синтеза (8 ч), первичные продукты разложения пассивируются, переходят в кристаллическое состояние, и скорость взаимодействия металлосодержащего реагента с сероводородом замедляется.

Введение смеси реагентов отдельными порциями по 0,1-0,5 ч. в течение 4 ч сокращает время пассивации кристаллических или аморфных интермедиатов - продуктов разложения металлосодержащего реагента. Использование при синтезе более 10 порций вводимых реагентов нецелесообразно по технологическим причинам, а 2 порции по 0,5 ч. является естественным нижним пределом. Одновременное введение серы с небольшим избытком поддерживает ее повышенную концентрацию в растворе.

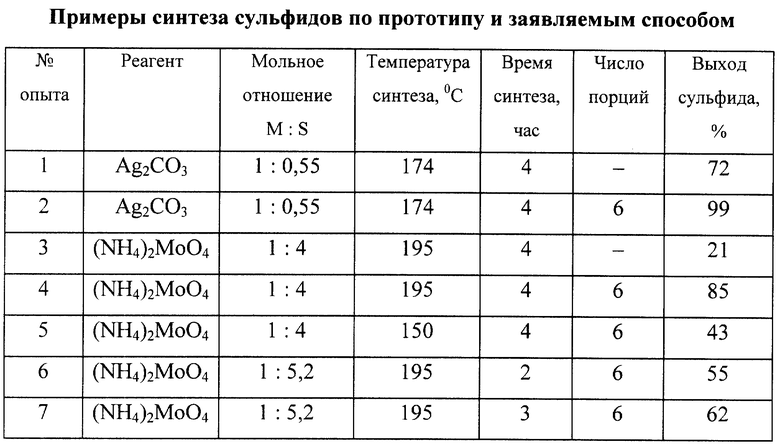

Предлагаемый способ испытан в лабораторных условиях, и его применимость иллюстрируется следующими примерами.

Пример 1. Растворяют 0,99 г элементной серы в 100 мл декана при нагревании, доводят температуру до температуры кипения декана (174oС). Смесь из 0,99 г серы и 15,48 г карбоната серебра вносят в реактор. Мольное соотношение металл: сера - 1:0,55. Синтез проводят в течение 4 ч. Полученный продукт отмывают от непрореагировавших исходных веществ и взвешивают. Выход продукта 72%.

Пример 2. Растворяют 1,04 г элементной серы в 100 мл декана при нагревании, доводят до температуры кипения декана (174oС). Смесь из 2,08 г серы и 16,07 г карбоната серебра разделяют на 6 порций, и с интервалом 30 мин вносят в реактор. Мольное соотношение металл:сера - 1:0,55. Синтез проводят в течение 4 ч. Полученный продукт отмывают от непрореагировавших исходных веществ и взвешивают. Выход продукта 99%.

Пример 3. В трехгорлую колбу с обратным холодильником помещают 100 мл ундекана и 0,78 г элементарной серы. Растворяют серу при нагревании и доводят раствор до кипения (195oС). Добавляют 1,20 г мономолибдата аммония. Мольное соотношение металл: сера - 1:4. Синтез проводят 4 ч. Выделившийся продукт отфильтровывают в горячем состоянии, промывают горячим ацетоном, аммиачной водой для удаления непрореагировавшего молибдата, затем спиртом и высушивают в эксикаторе. Выход продукта 21%.

Пример 4. Растворяют 0,46 г элементной серы в 100 мл ундекана при нагревании, доводят температуру до температуры кипения растворителя (195oС). Смесь из 1,80 г серы и 3,02 г мономолибдата аммония разделяют на 6 порций и с интервалом в 30 мин вносят в реактор. Мольное соотношение металл:сера - 1:4. Синтез проводят в течение 4 ч. Полученный продукт отмывают от непрореагировавших исходных веществ, высушивают и взвешивают. Выход MoS2,80 85%.

Пример 5. В 100 мл нонана растворяют 0,38 г элементной серы при нагревании, доводят температуру до 150oС и добавляют 6-ю порциями с интервалом в 40 мин смесь из 3,00 г серы и 4,60 г мономолибдата аммония. Мольное соотношение металл:сера=1:4. Синтез проводят 4 ч. Выход MоS2,80 43%.

Пример 6. Растворяют 0,45 г элементной серы в 100 мл ундекана при нагревании, доводят температуру до температуры кипения растворителя (195oС). Смесь из 1,50 г серы и 2,29 г мономолибдата аммония разделяют на 6 порций и с интервалом в 20 мин вносят в реактор. Мольное соотношение металл:сера - 1: 5,2. Синтез проводят в течение 2 ч. Полученный продукт отмывают от непрореагировавших исходных веществ, высушивают и взвешивают. Выход MоS2,80 55%.

Пример 7. Смесь из 1,50 г элементной серы и 2,29 г мономолибдата аммония делят на 6 порций и вносят с интервалом в 30 мин в 100 мл нагретого до 195oС ундекана, содержащего 0,45 г растворенной серы. Мольное соотношение металл: сера=1:5,2. Синтез проводят 3 ч. Выход MoS2,80 62%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДА МОЛИБДЕНА И ВОЛЬФРАМА | 2000 |

|

RU2184082C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕЛЕНИДА МЕТАЛЛА | 2000 |

|

RU2186722C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДА МЕТАЛЛА | 2000 |

|

RU2186733C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДА МЕТАЛЛА | 1996 |

|

RU2112743C1 |

| СПОСОБ СУЛЬФОАЛКИЛИРОВАНИЯ ЛИГНОУГЛЕВОДНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2203903C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОСУЛЬФИДА КАЛЬЦИЯ | 2020 |

|

RU2742990C1 |

| СПОСОБ СУЛЬФОЭТИЛИРОВАНИЯ ЛИГНОУГЛЕВОДНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2187512C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТИЛМЕРКАПТАНА, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОИЗВОДСТВА МЕТИЛМЕРКАПТАНА И СПОСОБ ПОЛУЧЕНИЯ СЕРОВОДОРОДА ДЛЯ ПРОИЗВОДСТВА МЕТИЛМЕРКАПТАНА | 1999 |

|

RU2157366C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ПОЛИСУЛЬФИДА КАЛЬЦИЯ | 2012 |

|

RU2523478C1 |

| СПОСОБ СУЛЬФОАЛКИЛИРОВАНИЯ ЛИГНОУГЛЕВОДНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2208016C2 |

Изобретение может быть использовано в препаративных синтезах и технологии получения люминесцентных, полупроводниковых материалов, сульфидных красок и твердых смазок. Сущность изобретения заключается в осаждении сульфидов в среде жидких алканов в присутствии серы. В качестве металлсодержащего реагента используют соль металла с температурой разложения ниже 200oС, а смесь соли металла с серой вводят отдельными порциями по 0,1-0,5 ч. в течение 4 ч в предварительно нагретый до температуры кипения жидкий углеводород, содержащий серу, при этом металл и серу берут в мольном соотношении 1:(0,55-4). Изобретение позволяет снизить длительность синтеза до 4 ч, что приводит к снижению энергетических затрат. 1 табл.

Способ получения сульфида металла, включающий взаимодействие солей металлов с серой в среде жидких алканов при температуре 174-200oС, отличающийся тем, что используют соль металла с температурой разложения ниже 200oС, а смесь соли металла с серой вводят отдельными порциями по 0,1-0,5 ч. в течение 4 ч в предварительно нагретый до температуры кипения жидкий углеводород, содержащий серу, при этом металл и серу берут в мольном соотношении 1:(0,55-4).

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДА МЕТАЛЛА | 1996 |

|

RU2112743C1 |

| Способ получения сложных сульфидов редкоземельных элементов и переходных металлов 1у-у групп | 1977 |

|

SU715472A1 |

| Способ получения сульфида одновалентной меди | 1977 |

|

SU655648A1 |

| Способ получения сульфида меди (I) | 1989 |

|

SU1666446A1 |

| Способ получения трисульфида молибдена | 1981 |

|

SU977396A1 |

| Способ получения сульфидов щелочноземельных металлов | 1989 |

|

SU1740314A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСУЛЬФИДА МОЛИБДЕНА | 1991 |

|

RU2030468C1 |

| FR 8713571 А1, 04.08.1988 | |||

| GB 1344076 А, 16.01.1974 | |||

| Устройство для выворачивания рукавиц | 1987 |

|

SU1449602A1 |

| US 3615191 А, 26.10.1971 | |||

| БРАУЭР Г | |||

| РУКОВОДСТВО ПО НЕОРГАНИЧЕСКОМУ СИНТЕЗУ, Т.5 | |||

| - М.: МИР, 1985, с.1652-1653. | |||

Авторы

Даты

2002-08-10—Публикация

2000-07-10—Подача