Изобретение относится к регулированию роста монокристалла кремния, получаемого по методу Чохральского, в частности к способу контроля диаметра монокристалла кремния, выращиваемого из расплава.

При получении бездислокационных монокристаллов кремния по методу Чохральского из расплава на затравку выращивают сначала т.н. "шейку", затем верхний конус, окончив разращивание конической части, переходят к выращиванию цилиндрической части монокристалла и заканчивают процесс выращиванием нижнего конуса и охлаждением выращенного монокристалла. Получение монокристалла кремния с заданным диаметром его цилиндрической части является важным моментом процесса выращивания, так как непосредственно связано с выходом годной продукции. Если диаметр цилиндрической части монокристалла окажется меньше заданного, то весь монокристалл или его часть с диаметром меньше заданного бракуется по диаметру, если указанный диаметр больше заданного, то это приводит к уменьшению возможной длины выращиваемого монокристалла и к увеличению безвозвратных потерь кремния при калибровке цилиндрической части монокристалла до заданного диаметра. Поэтому при выращивании монокристалла требуется обеспечить максимально возможную точность получения и поддержания заданного диаметра его цилиндрической части.

Наиболее близким к предлагаемому способу является способ контроля диаметра монокристалла кремния, выращиваемого из расплава (А.Я. Нашельский. Технология специальных материалов электронной техники. - 1993, с. 162-164). Известный способ включает регулирование скоростных и температурных параметров процесса выращивания с помощью системы автоматического регулирования диаметра, имеющей в своем составе оптический датчик с чувствительным элементом, с помощью которого регистрируют излучение от мениска столбика расплава в подкристальной области выращиваемого монокристалла и визуальное определение момента выхода на цилиндрическую часть выращиваемого монокристалла. При этом оптическая ось датчика расположена в плоскости, проходящей через ось выращиваемого монокристалла кремния.

Однако известный способ не исключает возможность получения монокристалла с диаметром его цилиндрической части как больше, так и меньше заданного, так как оценка диаметра разращивания конусной части монокристалла и выхода на его цилиндрическую часть осуществляется визуально. Кроме того, известный способ не обеспечивает высокую точность поддержания диаметра по всей длине цилиндрической части выращиваемого монокристалла.

Задачей изобретения является усовершенствование способа контроля диаметра монокристалла кремния, выращиваемого из расплава, в котором за счет выставления начального уровня расплава, выхода на цилиндрическую часть монокристалла по показаниям оптического датчика системы автоматического регулирования, расположенного определенным образом, и регистрирования излучения от более широкой части мениска столбика расплава в подкристальной области выращиваемого монокристалла обеспечиваются отсутствие брака по диаметру и увеличение точности поддержания заданного диаметра монокристалла в процессе его выращивания.

Поставленная задача решается предложенным способом контроля диаметра монокристалла кремния, выращиваемого из расплава, включающим регулирование температурных и скоростных параметров процесса выращивания с помощью системы автоматического регулирования диаметра, имеющей в своем составе оптический датчик с чувствительным элементом, с помощью которого регистрируют излучение от мениска столбика расплава в подкристальной области, и определение момента выхода на цилиндрическую часть выращиваемого монокристалла, в котором оптическую ось датчика располагают наклонно к плоскости, проходящей через ось выращиваемого монокристалла, момент выхода на цилиндрическую часть выращиваемого монокристалла определяют в зависимости от зафиксированного на измерительной шкале оптического датчика положения излучения мениска столбика расплава в подкристальной области выращенного предварительно монокристалла, сравнения при выходе на его цилиндрическую часть, и при этом дополнительно устанавливают начальное положение уровня расплава выращиваемого монокристалла путем совмещения излучения от мениска столбика расплава в подкристальной области затравки выращиваемого монокристалла с зафиксированным на измерительной шкале оптического датчика положением излучения от мениска столбика расплава затравки при выращивании указанного монокристалла сравнения. Начальное положение уровня расплава устанавливают путем перемещение тигля. Угол наклона оптической оси датчика к указанной плоскости составляет 5-20o.

При этом, при выращивании монокристалла кремния с заданным диаметром, равным диаметру выращенного предварительно монокристалла сравнения, момент выхода на цилиндрическую часть осуществляют при совмещении излучения от мениска столбика расплава выращиваемого монокристалла с зафиксированным на измерительной шкале положением излучения от мениска столбика расплава монокристалла сравнения, соответствующего моменту выхода на его цилиндрическую часть.

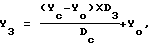

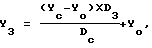

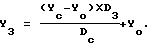

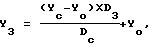

При выращивании монокристалла кремния с заданным диаметром, отличающимся от диаметра выращенного предварительно монокристалла сравнения, момент выхода на цилиндрическую часть определяют по формуле

где Уз - требуемое положение излучения от мениска столбика расплава выращиваемого монокристалла на измерительной шкале оптического датчика, соответствующее моменту выхода на заданный диаметр его цилиндрической части, мм,

Ус - зафиксированное на измерительной шкале оптического датчика положение излучения от мениска столбика расплава монокристалла сравнения, соответствующее моменту выхода на его цилиндрическую часть, мм,

Уо - зафиксированное на измерительной шкале оптического датчика положение излучения мениска столбика расплава затравки, соответствующее начальному уровню расплава, мм,

Dз - заданный диаметр цилиндрической части выращиваемого монокристалла, мм,

Dc - фактический диаметр цилиндрической части монокристалла сравнения, мм.

Экспериментально авторами было установлено, что при установлении оптической оси датчика наклонно с образованием угла 5-20o с плоскостью, проходящей через ось выращиваемого монокристалла, ранее не видимое излучение от мениска столбика расплава затравки попадает на измерительную шкалу оптического датчика, что позволяет зафиксировать начальное положение уровня расплава на стадии затравления. Если на последующих процессах выращивания путем перемещения тигля с расплавом совместить на измерительной шкале оптического датчика излучение от мениска затравки с зафиксированным положением излучения мениска затравки при выращивании монокристалла сравнения, то можно устанавливать начальное положение уровня расплава любого последующего процесса выращивания таким же, каким оно было при выращивании монокристалла сравнения. Таким образом, в предлагаемом способе контроля начальное положение уровня расплава процессов выращивания уже не зависит от изменения массы загрузки, колебаний геометрических размеров тигля, его деформации при плавлении загрузки и других условий. В этом случае, если на измерительной шкале оптического датчика зафиксировать положение излучения мениска столбика расплава выращиваемого монокристалла сравнения в момент выхода на его цилиндрическую часть, то при выращивании последующих монокристаллов по измерительной шкале оптического датчика можно определить требуемое положение излучения от мениска столбика расплава в момент выхода на заданный диаметр цилиндрической части выращиваемого монокристалла. При этом, зафиксировав начальное положение уровня расплава и положение излучения мениска при выходе на один определенный диаметр выращиваемого монокристалла, можно рассчитать и требуемое положение на измерительной шкале оптического датчика излучения от мениска выращиваемого монокристалла другого заданного диаметра. Таким образом, предложенное изобретение позволяет от визуального определения выхода на заданный диаметр перейти к его определению по показаниям оптического датчика, что существенно повышает точность выхода на заданный диаметр цилиндрической части выращиваемого монокристалла Кроме этого, при наклоне оптической оси датчика к указанной плоскости регистрируемая чувствительным элементом ширина излучающего мениска столбика расплава оказывается больше, чем в известном способе, когда чувствительным элементом регистрируется излучение от мениска столбика расплава в подкристальной области в точке, находящейся в плоскости, проходящей через ось выращиваемого монокристалла кремния и чувствительный элемент. За счет этого повышается точность поддержания системой автоматического регулирования заданного диаметра на всей длине цилиндрической части выращиваемого монокристалла.

Способ осуществляется следующим образом.

Контроль диаметра выращиваемого монокристалла кремния осуществляют путем регулирования температурных и скоростных параметров процесса выращивания с помощью системы автоматического регулирования диаметра, имеющего в своем составе оптический датчик с чувствительным элементом, с помощью которого регистрируют излучение от мениска столбика расплава в подкристальной области. При этом, на каретку оптического датчика, по которой перемещается чувствительный элемент, наклеивают измерительную шкалу, а датчик наклоняют таким образом, чтобы его оптическая ось находилась под углом 5-20o к плоскости, проходящей через ось выращиваемого монокристалла. В этом случае уже на стадии затравления на измерительную шкалу оптического датчика попадает излучение от мениска столбика расплава в подкристальной области затравки.

При выращивании монокристалла сравнения на измерительной шкале оптического датчика фиксируют положение излучения от мениска столбика расплава в подкристальной области затравки, соответствующее начальному положению уровня расплава (Уо), а также положение излучения от мениска столбика расплава и соответствующее ему положение чувствительного элемента на измерительной шкале оптического датчика в момент выхода на его цилиндрическую часть (Ус). После выращивания монокристалла сравнения измеряют фактический диаметр цилиндрической части монокристалла (Dc).

При последующем выращивании монокристалла с заданным диаметром цилиндрической его части (Dз) устанавливают начальное положение уровня расплава по зафиксированному на измерительной шкале оптического датчика положению излучения от мениска столбика расплава на стадии затравления указанного процесса выращивания монокристалла сравнения - Уо. Совмещение излучения от мениска столбика расплава на стадии затравления выращиваемого монокристалла с Уо осуществляют перемещением тигля.

Момент выхода на цилиндрическую часть выращиваемого монокристалла определяют в зависимости от зафиксированного на измерительной шкале оптического датчика положения излучения мениска от столбика расплава в подкристальной области указанного монокристалла сравнения при выходе на его цилиндрическую часть - Ус.

Если заданный диаметр выращиваемого монокристалла совпадает с фактическим диаметром монокристалла сравнения, то есть Dз=Dс, то выход на цилиндрическую часть выращиваемого монокристалла осуществляют при совмещении излучения от мениска столбика расплава выращиваемого монокристалла с Ус - зафиксированным на измерительной шкале положением излучения от мениска столбика расплава монокристалла сравнения.

Если заданный диаметр выращиваемого монокристалла отличается от фактического диаметра монокристалла сравнения (Dз≠Dc), то требуемое положение излучения от мениска столбика расплава верхнего конуса выращиваемого монокристалла на измерительной шкале оптического датчика определяют по полученной экспериментальным путем формуле:

где Уз - требуемое положение излучения от мениска столбика расплава выращиваемого монокристалла на измерительной шкале оптического датчика, соответствующее моменту выхода на заданный диаметр его цилиндрической части, мм,

Ус - зафиксированное на измерительной шкале оптического датчика положение излучения от мениска столбика расплава монокристалла сравнения, соответствующее моменту выхода на его цилиндрическую часть, мм,

Уо - зафиксированное на измерительной шкале оптического датчика положение излучения мениска столбика расплава затравки, соответствующее начальному уровню расплава, мм,

Dз - заданный диаметр цилиндрической части выращиваемого монокристалла, мм,

Dc - фактический диаметр цилиндрической части монокристалла сравнения, мм.

Пример 1.

Оптическую ось датчика печи "Редмет-30" располагают наклонно к плоскости, проходящей через ось выращиваемого монокристалла, угол наклона 7o.

При выращивании монокристалла сравнения на измерительной шкале оптического датчика фиксируют положение излучения от мениска столбика расплава в подкристальной области затравки, соответствующее начальному положению уровня расплава, Уо = 11,5 мм, а также положение излучения от мениска столбика расплава и соответствующее ему положение чувствительного элемента на измерительной шкале оптического датчика в момент выхода на его цилиндрическую часть, Ус = 42 мм. Фактический диаметр цилиндрической части монокристалла сравнения Dc = 153 мм.

Последующее выращивание монокристаллов с заданным диаметром цилиндрической части Dз = 153 мм проводят следующим образом.

На стадии затравления путем перемещения тигля с расплавом совмещают на измерительной шкале оптического датчика излучение от мениска затравки выращиваемого монокристалла с зафиксированным положением излучения мениска затравки при выращивании монокристалла сравнения, т.е. на значении 11,5 мм. Таким образом устанавливается начальное положение уровня расплава такое же, каким оно было при выращивании монокристалла сравнения. Перемещая чувствительный элемент по каретке оптического датчика, устанавливают его в положение 42 мм. Выход на цилиндрическую часть выращиваемого монокристалла производят при достижении излучением мениска столбика расплава в подкристальной области выращиваемого верхнего конуса установленного положения чувствительного элемента оптического датчика, соответствующего зафиксированному положению излучения мениска столбика расплава в момент выхода на диаметр монокристалла сравнения.

Диаметр цилиндрической части выращенного монокристалла D = 153, то есть Dз. Максимальное отклонение от заданного диаметра по длине цилиндрической части монокристалла ± 2,0 мм.

Аналогично было получено 14 монокристаллов кремния, диаметр в месте перехода от верхнего конуса к цилиндрической части каждого из монокристаллов находится в диапазоне 153-155 мм. Брака по диаметру по всей длине цилиндрической части монокристаллов нет. Максимальное отклонение от фактического диаметра по длине цилиндрической части монокристалла ± 2,0 мм.

Пример 2.

Выращивание монокристалла сравнения осуществляют, как описано в примере 1.

Требуется перейти к выращиванию монокристаллов с заданным диаметром цилиндрической части Dз = 138 мм.

Выращивание монокристаллов проводят следующим образом.

На стадии затравления путем перемещения тигля с расплавом совмещают на измерительной шкале оптического датчика излучение от мениска затравки выращиваемого монокристалла с Уо - зафиксированным положением излучения мениска затравки при выращивании монокристалла сравнения, т.е. на значении 11,5 мм. Таким образом устанавливается начальное положение уровня расплава такое же, каким оно было при выращивании монокристалла сравнения.

Рассчитывают требуемое для получения заданного диаметра цилиндрической части выращиваемого монокристалла 138 мм положение излучения от мениска столбика расплава на измерительной шкале оптического датчика по формуле:

Уз=(Ус-Уо)•Dз/Dс+Уо=(42-11,5)•138/153+11,5=39,0 мм

Перемещая чувствительный элемент по каретке оптического датчика, устанавливают его в положение 39 мм. Выход на цилиндрическую часть выращиваемого монокристалла производят при достижении излучением мениска выращиваемого верхнего конуса рассчитанного по формуле установленного положения чувствительного элемента оптического датчика, соответствующего расчетному положению излучения мениска столбика расплава в момент выхода на диаметр монокристалла с заданным диаметром его цилиндрической части.

Диаметр цилиндрической части выращенного монокристалла D = 138, то есть Dз. Максимальное отклонение от заданного диаметра по длине цилиндрической части монокристалла ± 2,0 мм.

Аналогично было получено 9 монокристаллов кремния, диаметр цилиндрической части в месте перехода от верхнего конуса к цилиндрической части каждого из монокристаллов находится в диапазоне 137-139 мм. Брака по диаметру по всей длине цилиндрической части монокристаллов нет. Максимальное отклонение от фактического диаметра по длине цилиндрической части монокристаллов ± 2,0 мм.

Таким образом, предложенное изобретение позволяет:

- перейти от визуального определения диаметра выращиваемого монокристалла к его измерению по показаниям измерительной шкалы оптического датчика, что обеспечивает возможность устранения брака по диаметру в момент выхода на цилиндрическую часть выращиваемого монокристалла,

- уменьшить вероятность получения брака по диаметру при выращивании цилиндрической части за счет повышения точности поддержания системой автоматического регулирования заданного диаметра на всей длине цилиндрической части выращиваемого монокристалла,

- повысить выход годной продукции за счет увеличения возможной длины выращиваемого монокристалла и уменьшения безвозвратных потерь кремния при калибровке цилиндрической части монокристалла до заданного диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА КРЕМНИЯ ИЗ РАСПЛАВА | 2000 |

|

RU2200775C2 |

| СПОСОБ УСКОРЕННОГО ВЫРАЩИВАНИЯ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ БОЛЬШОГО ДИАМЕТРА ПУТЕМ ОХЛАЖДЕНИЯ ЧЕРЕЗ РАСПЛАВ И ВОЗДЕЙСТВИЯ ЭЛЕКТРОМАГНИТНЫХ ПОЛЕЙ ДЛЯ СОЗДАНИЯ ПЕРЕОХЛАЖДЕНИЯ РАСПЛАВА | 2001 |

|

RU2203987C2 |

| СПОСОБ ДОЗАГРУЗКИ ШИХТЫ В ПРОЦЕССЕ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ ПО МЕТОДУ ЧОХРАЛЬСКОГО | 2007 |

|

RU2343234C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВЫХ ФИЛАМЕНТОВ ПРОИЗВОЛЬНОГО СЕЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2507318C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ ПРИ НАРУШЕНИИ МОНОКРИСТАЛЛИЧЕСКОГО РОСТА | 2000 |

|

RU2189407C2 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ | 2003 |

|

RU2248418C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ОПТИЧЕСКИ ПРОЗРАЧНЫХ МОНОКРИСТАЛЛОВ ТЕРБИЙ-ГАЛЛИЕВОГО ГРАНАТА | 2006 |

|

RU2328560C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ БЕЗДЕФЕКТНОЙ ЗОНЫ МОНОКРИСТАЛЛА КРЕМНИЯ | 2000 |

|

RU2189408C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ МОНОКРИСТАЛЛОВ КРЕМНИЯ | 2006 |

|

RU2324017C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ТРУБ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2531823C1 |

Изобретение предназначено для получения полупроводников. Оптическую ось датчика печи располагают под углом 5-20o к плоскости, проходящей через ось выращиваемого монокристалла. Выращивают монокристалл сравнения. Положение излучения от мениска столбика расплава в подкристальной области затравки Уо = 11,5 мм. Положение излучения от мениска столбика расплава, соответствующее моменту выхода на его цилиндрическую часть Ус = 42 мм. Диаметр цилиндрической части монокристалла сравнения Dc = 153 мм, заданный диаметр цилиндрической части выращиваемого монокристалла Dз = 153 мм. Момент выхода на цилиндрическую часть определяют по формуле

Выращивают монокристалл с заданным диаметром цилиндрической части. Для этого перемещают тигель с расплавом, устанавливают излучение от мениска затравки выращиваемого монокристалла, равное 11,5 мм. Чувствительный элемент перемещают по каретке оптического датчика, устанавливают его в положение 42 мм. Выход на цилиндрическую часть выращиваемого монокристалла производят при достижении излучением мениска столбика расплава установленного положения чувствительного элемента оптического датчика. Максимальное отклонение от заданного диаметра по длине цилиндрической части монокристалла ± 2,0 мм. Изобретение позволяет увеличить выход годной продукции, уменьшить количество брака. 4 з.п.ф-лы.

где Y3 - требуемое положение излучения от мениска столбика расплава выращиваемого монокристалла на измерительной шкале оптического датчика, соответствующее моменту выхода на заданный диаметр его цилиндрической части, мм;

Yс - зафиксированное на измерительной шкале оптического датчика положение излучения от мениска столбика расплава монокристалла сравнения, соответствующее моменту выхода на его цилиндрическую часть, мм;

Yо - зафиксированное на измерительной шкале оптического датчика положение излучения мениска столбика расплава затравки, соответствующее начальному уровню расплава, мм;

D3 - заданный диаметр цилиндрической части выращиваемого монокристалла, мм;

Dc - фактический диаметр цилиндрической части монокристалла сравнения, мм.

| Устройство автоматического управления процессом выращивания монокристаллов | 1987 |

|

SU1527331A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128250C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МИНЕРАЛЬНОГО ВОЛОКНА, СПОСОБ И УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЯ ПО ЭТОМУ СПОСОБУ | 1997 |

|

RU2127712C1 |

| US 4290835 А, 22.09.1981 | |||

| US 5240684 А, 31.08.1993 | |||

| US 5653799 А, 05.08.1997 | |||

| Способ получения сложных эфиров одноосновных органических кислот этерификацией спиртами в присутствии неорганических кислот в паровой фазе | 1960 |

|

SU134680A1 |

| JP 11217291 А, 10.08.1999. | |||

Авторы

Даты

2002-09-20—Публикация

2000-11-01—Подача