Изобретение относится к литейному производству и может быть использовано для абразивной зачистки отливок деталей типа блоков цилиндров.

Известен полуавтомат для зачистки отливок деталей типа крышки подшипника (патент РФ 1404171, B 22 D 31/00), содержащий установленные на станине шлифовальные головки с кругами, механизм подачи отливок, представляющий собой пневмоцилиндр, и направляющий механизм, состоящий из двух боковых и центральной пластин и прижимной планки. Кроме этого, полуавтомат снабжен съемными шайбами, которые установлены между центральной и боковыми пластинами.

Однако известный полуавтомат для зачистки отливок не имеет высокой производительности, не достаточно удобен для обслуживающего персонала и обладает большими габаритами механизма подачи отливок.

Заявляемое техническое решение направлено на упрощение конструкции, повышение производительности труда и удобство при обслуживании.

Для этого комплекс для зачистки отливок деталей типа блоков цилиндров, состоящий из обрабатывающих станков, каждый из которых содержит станину, на которой закреплены шлифовальные головки с шлифовальными кругами и установлены направляющие планки и пневмоцилиндр, входящие в состав механизма подачи отливки, и предохранительную планку, и в каждом из обрабатывающих станков комплекса позиции загрузки и выгрузки отливки совпадают, являясь позицией загрузки-выгрузки, обращенной в сторону рабочего места оператора, и содержится плита с закрепленным на ней приспособлением для установки обрабатываемой отливки, при этом плита посредством установленного на ней кронштейна соединена со штоком пневмоцилиндра и имеет возможность возвратно-поступательного движения по направляющим планкам на фиксированную величину от позиции загрузки-выгрузки до расположения геометрического центра шлифовальных кругов, внутренний диаметр которых превышает охватываемый диаметр отливки, а предохранительная планка жестко прикреплена к кожуху с зазором между ней и обрабатываемой отливкой.

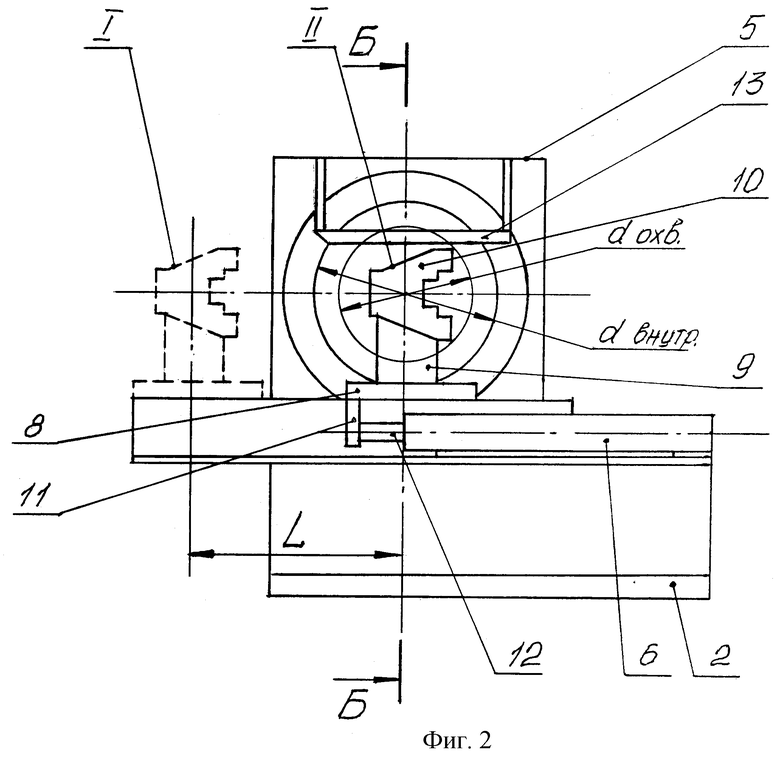

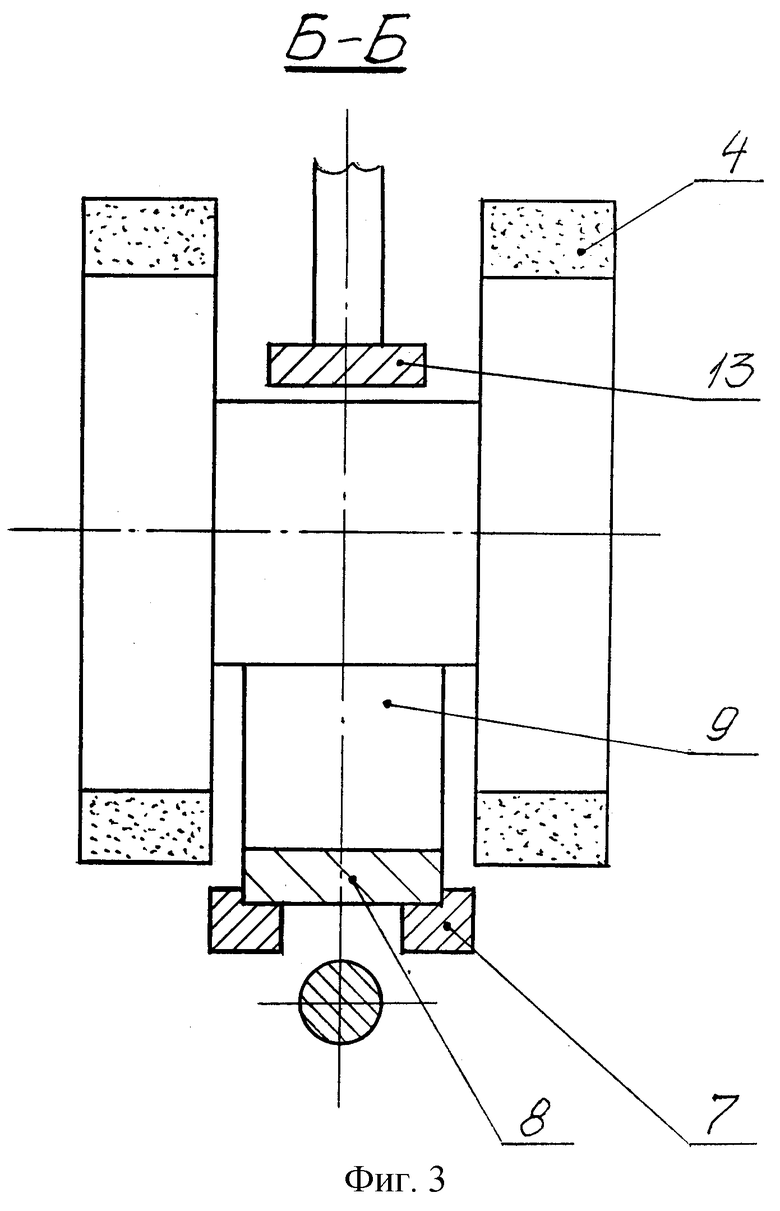

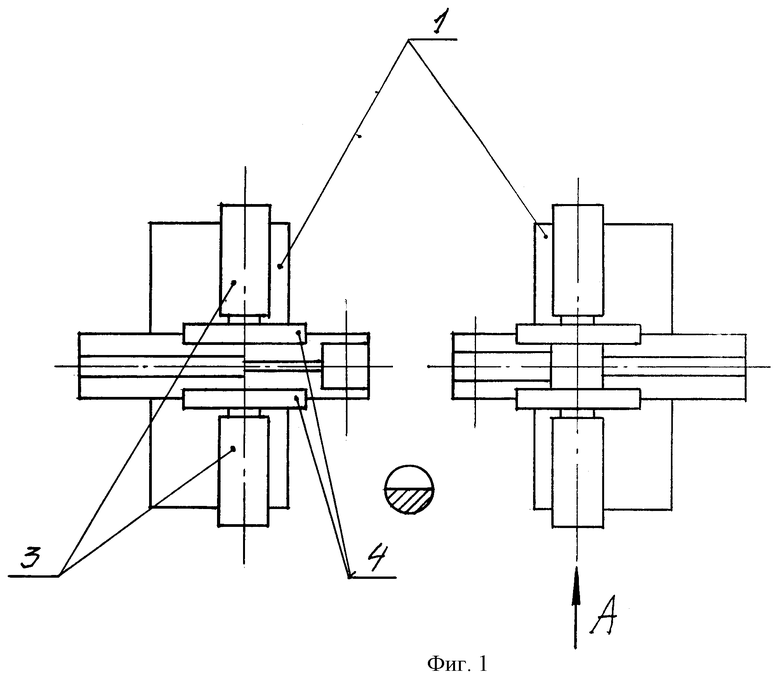

На фиг.1 изображен комплекс для зачистки отливок деталей типа блоков цилиндров - общий вид; на фиг.2 - вид А на фиг. 1; на фиг.3 - разрез Б-Б на фиг.2.

Комплекс для зачистки отливок деталей типа блоков цилиндров состоит из обрабатывающих станков 1, каждый из которых содержит станину 2, на которой закреплены шлифовальные головки 3 с шлифовальными кругами 4, защищенные кожухом 5, и механизм подачи отливки.

Механизма подачи отливки представляет собой следующее. На станине 2 каждого станка 1 установлены пневмоцилиндр 6 и направляющие планки 7, на которых размещена плита 8 с закрепленным на ней приспособлением 9 для установки обрабатываемой отливки 10. Плита 8 посредством жестко установленного на ней кронштейна 11 соединена со штоком 12 пневмоцилиндра 6 и имеет возможность возвратно-поступательного движения по направляющим планкам 7.

В каждом из расположенных друг напротив друга обрабатывающих станков 1 комплекса позиции загрузки и выгрузки отливки совпадают, являясь позицией загрузки-выгрузки 1, которая обращена в сторону рабочего места оператора, что создает удобство при обслуживании станков.

В каждом из станков 1 к кожуху 5 жестко прикреплена предохранительная планка 13, причем между ней и обрабатываемой отливкой 10 есть зазор, позволяющий снизить усилие для перемещения отливки. Предохранительная планка 13 служит для предотвращения вырывания отливки 10 из приспособления 9 при заклинивании, поломке шлифовальных кругов 4 и в других экстренных случаях.

Комплекс для зачистки отливок деталей типа блоков цилиндров работает следующим образом.

Оператор запускает в работу шлифовальные головки 3 обрабатывающих станков 1 комплекса. После этого оператор устанавливает на позицию I загрузки-выгрузки первого из станков 1 обрабатываемую отливку 10 в приспособление 9 и включает механизм подачи отливок.

Пневмоцилиндр 6 посредством штока 12 через кронштейн 11 приводит в движение плиту 8 с приспособлением 9. При этом отливка 10 перемещается на фиксированную величину L с позиции I на позицию II, где I - позиция загрузки-выгрузки; II - позиция остановки; L - расстояние между позицией I и геометрическим центром шлифовальных кругов 4; причем шлифовальные круги 4 подобраны таким образом, что их внутренний диаметр dвнутр. должен быть больше охватываемого диаметра отливки dохв.: dвнутр. > dохв.; а ход поршня подбирают исходя из величины L.

При перемещении приспособления 9 с позиции I на позицию II происходит зачистка двух плоскостей отливки кругами 4. На позиции II происходит остановка приспособления 9, и отливка уже не подвергается обработке кругами, так как охватываемый диаметр dохв. отливки меньше внутреннего диаметра dвнутр. кругов 4, которые продолжают вращаться. Далее автоматически включается обратный ход пневмоцилиндра 6 и приспособление 9 с отливкой 10 возвращается на позицию I, подвергаясь повторной обработке шлифовальными кругами 4.

И при первичной, и при вторичной обработке шлифовальные круги 4 вращаются таким образом, что прижимают отливку 10 к приспособлению 9, предотвращая ее выброс из приспособления, поэтому нет необходимости в использовании прижимных планок, а применяют лишь предохранительную планку 13.

После возвращения приспособления 9 с отливкой на позицию I первого из обрабатывающих станков 1 оператор переставляет отливку 10 на позицию I в приспособление 9 второго из обрабатывающих станков 1 для зачистки двух других плоскостей отливки. На первый же из обрабатывающих станков вновь устанавливают необработанную отливку. Процесс зачистки повторяется.

Заявляемое изобретение в сравнении с известными техническими решениями имеет ряд преимуществ.

1. Увеличивается производительность труда за счет того, что на данном комплексе работает лишь один оператор.

2. Упрощена конструкция ввиду отсутствия регулируемых прижимных планок, съемных шайб и сегментных пазов, выполненных на направляющих планках.

3. Уменьшены габариты механизма подачи отливок за счет небольшого хода пневмоцилиндра (зачистка происходит при перемещении отливки до геометрического центра шлифовального круга и обратно).

4. Удобство при обслуживании - зона загрузки и выгрузки находится на одной позиции (для каждого из обрабатывающих станков комплекса), обращенной в сторону рабочего места оператора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для зачистки отливок деталей типа крышки подшипника | 1986 |

|

SU1404171A1 |

| Полуавтомат для зачистки торцев деталей | 1982 |

|

SU1060424A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 1998 |

|

RU2134196C1 |

| Гибкий двухпозиционный модуль для зачистки отливок | 1984 |

|

SU1181856A1 |

| Устройство для шлифования деталей | 1986 |

|

SU1454654A1 |

| Абразивно-отрезной станок | 1990 |

|

SU1773691A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ОТЛИВОК С ВНУТРЕННЕЙ РЕЗЬБОЙ | 1999 |

|

RU2164837C1 |

| Обдирочно-шлифовальный станок | 1983 |

|

SU1703403A1 |

| Обдирочно-шлифовальный станок | 1981 |

|

SU1303382A1 |

| Кокильный станок | 1981 |

|

SU996085A1 |

Изобретение относится к литейному производству и может быть использовано для абразивной зачистки отливок деталей типа блоков цилиндров. Комплекс состоит из обрабатывающих станков, каждый из которых содержит станину, на которой закреплены шлифовальные головки с шлифовальными кругами и установлены входящие в состав механизма подачи отливки направляющие планки и пневмоцилиндр, и предохранительную планку. В каждом из обрабатывающих станков комплекса позиции загрузки и выгрузки отливки совпадают, являясь позицией загрузки-выгрузки, обращенной в сторону рабочего места оператора, и содержится плита с закрепленным на ней приспособлением для установки обрабатываемой отливки. Плита посредством установленного на ней кронштейна соединена со штоком пневмоцилиндра и имеет возможность возвратно-поступательного движения по направляющим планкам на фиксированную величину от позиции загрузки-выгрузки до расположения геометрического центра шлифовальных кругов. Внутренний диаметр кругов превышает охватываемый диаметр отливки. Предохранительная планка жестко прикреплена к кожуху с зазором между ней и обрабатываемой отливкой. Использование такой упрощенной конструкции позволяет повысить производительность труда и удобство при обслуживании. 3 ил.

Комплекс для зачистки отливок деталей типа блоков цилиндров, состоящий из обрабатывающих станков, каждый из которых содержит станину, на которой закреплены шлифовальные головки с шлифовальными кругами и установлены направляющие планки и пневмоцилиндр, входящие в состав механизма подачи отливки, и предохранительную планку, отличающийся тем, что в каждом из обрабатывающих станков комплекса позиции загрузки и выгрузки отливки совпадают, являясь позицией загрузки-выгрузки, обращенной в сторону рабочего места оператора, и содержится плита с закрепленным на ней приспособлением для установки обрабатываемой отливки, при этом плита посредством установленного на ней кронштейна соединена со штоком пневмоцилиндра и имеет возможность возвратно-поступательного движения по направляющим планкам на фиксированную величину от позиции загрузки-выгрузки до расположения геометрического центра шлифовальных кругов, внутренний диаметр которых превышает охватываемый диаметр отливки, а предохранительная планка жестко прикреплена к кожуху с зазором между ней и обрабатываемой отливкой.

| Полуавтомат для зачистки отливок деталей типа крышки подшипника | 1986 |

|

SU1404171A1 |

| Устройство для зачистки литейных заливов на симметричных отливках | 1983 |

|

SU1156846A1 |

| SU 1191179 A1, 15.11.1985 | |||

| Станок для одновременной двусторонней обработки плоскостей | 1986 |

|

SU1393599A1 |

| GB 1469658, 06.04.1977 | |||

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ СПЛОШНЫХ СЛОЕВ КРЕМНИЯ | 2012 |

|

RU2491374C1 |

Авторы

Даты

2003-01-10—Публикация

2000-09-18—Подача