Изобретение относится к области металлургии и может быть использовано в чистовых клетях трио Лаута при прокатке листовой стали.

В книге П.И. Полухин, Н.М. Федосов и др. "Прокатное производство", Металлургия, М., 1968г., стр.342, 5 абзац снизу сказано: "На наших старых металлургических заводах еще имеются одноклетевые толстолистовые станы трио Лаута, на которых обычно прокатывают листы толщиной 4-25 мм".

Говоря о недостатках этих станов здесь же, 10 строка снизу, отмечена "большая разнотолщинность листовой стали по ширине".

Из приведенного напрашивается вывод, что уменьшение разнотолщинности листовой стали по ширине при прокатке на этих станах является проблемой, которая, можно с уверенностью сказать, не решена до настоящего времени.

На стр. 425 этой книги, нижний абзац, отмечено: "Верхний и нижний валки чистовых клетей трио Лаута изготовляют с цилиндрической бочкой; уменьшение разнотолщинности из-за прогиба и износа валков достигается профилировкой бочки среднего валка".

Очевидно, профилировкой бочки только среднего валка не удается полностью ликвидировать разнотолщинность листовой стали по ширине. Это подтверждает и наш опыт прокатки.

В книге А. П. Грудев, Л.Ф. Машкин, М.И. Ханин "Технология прокатного производства", М. Металлургия, 1994г. , с. 382, верхний абзац, сказано: "Профилировка валков совместно с применением противоизгиба должна обеспечить выпуск полос с минимальной поперечной разнотолщинностью. Кроме того, профилировка должна способствовать устойчивому положению полосы в валках и повышению стойкости последних. Имеет значение также удобство выполнения профилировки на вальцешлифовальных станках". И далее на стр.383, нижний абзац, приведено: "Однако следует подчеркнуть, что универсальной, пригодной для всех станов профилировки валков не существует. Окончательный выбор профилировки валков зависит от многих условий: конструкции стана, сортамента выпускаемой продукции...".

На стр. 454 данной книги, вторая строка снизу, отмечено: "В последние годы предложены способы быстрого воздействия на профиль прокатной щели путем осевого смещения рабочих валков специальной, так называемой "бутылочной" формы или промежуточных валков на многовалковых станах. Форма "бутылочных" валков схематично показана на рис. 195 а". Дополнительно этот способ рассмотрен в журналах "Черные металлы", М. , Металлургия, 1985г. 22, с.31-35, 1986г., 6-7, с.15.

Говоря об осевых усилиях, возникающих при этом способе прокатки, в указанном 22 на с. 34, левый столбец, второй абзац сверху, в частности, сказано: "При постоянном осевом смещении при прокатке возникают осевые усилия, изменяющиеся в пределах 0-200 кН".

В качестве же методов борьбы с возникающими осевыми усилиями при прокатке в указанной выше книге Грудева А.П. и др. "Технология прокатного производства" на стр.483, абзац 3, сверху, в частности, сказано: "Очевидно, для осевого перемещения рабочих или промежуточных валков стан должен иметь специальное устройство".

В книге А.И. Целиков, В.В. Смирнов "Прокатные станы", М., Металлургия, 1958, с. 12, 13, говоря о клетях трио, в частности, отмечено: "В настоящее время их еще применяют:

а) как листовые клети трио для прокатки средних и толстых листов, называемые клетями Лаута, средний валок этих клетей неприводной и несколько меньше по диаметру, чем верхний и нижний валки (см. табл.2, рис.3); после каждого прохода средний валок поднимается или опускается, прижимаясь то к верхнему, то к нижнему валку"...

Этот способ прокатки, изложенный в книге А.И. Целиков, В.В. Смирнов "Прокатные станы", М. , Металлургия, 1958, с. 12, 13, принимается нами в качестве прототипа.

К недостаткам прототипа можно отнести:

1. Большая разнотолщинность листовой стали по ширине, приводящая к перерасходу металла и ухудшению плоскостности листа.

Задачей, на решение которой направлено заявляемое изобретение является:

1. Ликвидация поперечной разнотолщинности, экономия металла, снижение ударных нагрузок на главный привод, улучшение плоскостности листа, а также облегчение условий труда и повышение производительности при прокатке на клети трио Лаута.

Технический результат при осуществлении изобретения характеризуется совокупностью от улучшения качества продукции, повышения производительности и облегчения условий труда за счет того, что используют валки "бутылочной" формы с осевой и радиальной их регулировкой, прокатку производят с перекосом в вертикальной плоскости верхнего и нижнего валков с противоизгибом полосы по пропускам при взаимном уравновешивании возникающих на различных участках бочки валков осевых усилий за счет профилирования всех трех валков, выполненного коническими участками в середине и на краях валков с противоположным направлением конусности средних и краевых участков каждого из валков, а также противоположным направлением конусности участков на неприводном валке относительно конусности участков на приводных валках, при этом конусность среднего участка неприводного валка выполнена двойной при следующем соотношении параметров:

Д1-Д2=0,8÷1,0 мм

Lk=B1=B2=B/2

d1-d0=0,2÷0,3 мм

d0-d2=0,1÷0,2 мм

LK1=LK2=Lk/2

где Д1, Д2 - диаметры конических участков средней части верхнего и нижнего валков (Д2 - максимальный диаметр),

LK - протяженность конических участков средней части валков,

В - ширина полосы,

B1, B2 - ширина участков полосы относительно средней линии,

d1, d2, d0 - диаметры конического участка средней части среднего (неприводного) валка соответственно с левой и правой сторон от средней линии 0-0 валка и по средней линии (d1 - максимальный диаметр),

LK1, LK2 - протяженность конических участков по длине бочки среднего валка соответственно с левой и правой сторон от средней линии 0-0 валка,

П - необходимая величина перекоса верхнего и нижнего валков относительно среднего валка, при этом угол α наклона к вертикали образующих конусных поверхностей средних и крайних участков всех трех валков одинаков.

При этом необходимо отметить, что выполненная двойная конусность среднего участка неприводного валка позволяет за счет уменьшения конусности по участкам следующих по очередности работы средних валков решать вопросы компенсации выработки приводных валков и сохранения устойчивого профиля.

Таким образом, заявляемый способ соответствует критерию "новизна".

При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое решение от прототипа, не были выявлены и потому обеспечивают заявляемому техническому решению соответствие критерию "изобретательский уровень".

На чертеже в несколько утрированном виде представлен предлагаемый способ прокатки листовой стали.

Цифрами 1, 2, 3 обозначены соответственно верхний, средний и нижний валки клети трио Лаута. Валки 1 и 3 приводные, средний валок 2 - неприводной и при прокатке прижимается поочередно к верхнему или нижнему валкам.

На чертеже условно средний валок изображен без контакта с верхним или нижним валком, чтобы наглядно было видно формоизменение прокатываемой полосы изгибом при прокатке в верхнем (заштриховано) и нижнем горизонтах. Средний валок имеет конусность в средней части противоположно направленную приводным валкам; конусность двойная, о чем говорилось выше, в противоположность приводным валкам. Пунктиром на среднем валке отмечена его конфигурация в случае, если бы конусность на нем была одинаковая с верхним и нижним валками, показанными сплошными линиями. По краям прокатываемой полосы все три валка имеют одинаковой ширины по длине бочки валка конические участки с противоположным направлением конусности к прилегающим участкам средней части валков и с наклоном образующей конусности к вертикали α, равной наклону образующей в вертикали средней части конусности приводного валка. Следует отметить, что образующие конусности любого участка всех трех валков выполнена прямыми линиями, что позволяет выполнять их на обычных вальцешлифовальных станках. Ввиду того, что суммарная конусность участков среднего валка имеет меньшее значение по сравнению с приводными, имеем увеличение диаметра в правой части до d2 (показано сплошной линией) и, следовательно, меньшей величины зазор между валками с этой стороны (А) по сравнению с левой стороной (зазор Б).

На величину разности зазоров с левой и правой сторон (Б-А=П) производится перекос верхнего нижнего валков относительно среднего с целью выравнивания зазоров. При таком исполнении и подготовке валков производится прокатка листовой стали.

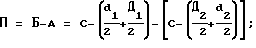

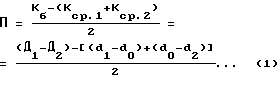

Определение величины перекоса валков П

Выразим данное равенство через максимальные диаметры валков d1 и Д2;

подставим d2=d1-(Кср.1+Кср.2) и Д1=Д2-Кб

после преобразования получим

т. е. величина необходимого перекоса верхнего и нижнего валков зависит только от выбранной конусности валков; причем в выражение (1) подставляется только абсолютное значение величины Кб без учета минусового знака, получающегося по формуле Кб=Д1-Д2. В настоящее время проводится подготовка к прокатке по данному способу листа толщиной 4 мм.

Конкретный пример подготовки валков к прокатке листа толщиной 4 мм, шириной 1500 мм на стане трио Лаута 850/560•2150 нашего предприятия.

Валки клети трио Лаута будут подготовлены по следующим показателям (см. чертеж):

Д2=850 мм, Lk=B1B2=1600/2=800 мм,

где 1600 - ширина прокатываемого листа с боковой обрезью.

Кб=0,8 мм; Д1=Д2-Кб=850-0,8=849,2 мм

Средний валок

d1=560 мм; Кср.1=0,3 мм; d0=d1-Kcp.1=560-0,3=559,7 мм;

Кср.2=0,2 мм; d2=d0-Kcp.2=559,7-0,2=559,5 мм.

По формуле (1)

На эту величину П=0,15 мм и производят перекос верхнего и нижнего валка, выравнивая разнотолщинность прокатываемого листа по ширине (показано на чертеже пунктиром на валках 1 и 3).

С помощью равенства углов α, указанных на чертеже, определяются по соотношению длин участков необходимые крайние диаметры валков при их шлифовке. Необходимости же в определении значения этих углов нет.

Технологические показатели прокатки при этом окажутся следующими:

- исходная сляба 120•700•1260 мм из стали 3 п.с. нагревается в методической печи до температуры t=1340oC и прокатывается в черновой клети дуо в 13 проходов до сечения 12•1600•~6000 мм.

Далее с температурой t=1050÷1150oC прокатка осуществляется на клети трио Лаута в 7 проходов до сечения 4•1600•15000 мм, температура концы прокатки 720÷760oC.

Как видим из чертежа (заштриховано), прокатываемая полоса (В) относительно центральной линии -0 разделяется на два равных участка (в1=в2).

На каждом из этих участков возникающие при прокатке осевые усилия на валки взаимно ликвидируют друг друга, поэтому для установки валков в осевом направлении вполне достаточными окажутся имеющиеся приспособления для этой цели и не потребуются какие-то специальные устройства, о чем было сказано выше.

Использование предлагаемого способа прокатки листовой стали обеспечивает по сравнению с существующим следующие преимущества:

1. Резкое снижение поперечной разнотолщинности при прокатке, что сопровождается значительной экономией металла.

2. Снижение ударных нагрузок на главный привод при захвате полосы валками.

3. Ликвидация осевых усилий на валки, что позволит увеличить при необходимости величину их конусности и улучшить настройку полосы валками при прокатке.

4. Возможность увеличения абсолютного обжатия в последних пропусках при пониженной температуре металла и повышение за счет этого механических свойств листа, что особенно важно при прокатке легированного металла.

5. Возможность подготовки профиля валков на вальцешлифовальном станке обычной конструкции.

6. Расширение возможности прокатного производства в деле более успешной прокатки листовой стали в клетях трио Лаута, а также в других станах, куда способ может быть перенесен.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 1998 |

|

RU2152277C1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ В КЛЕТИ ТРИО ЛАУТА | 2001 |

|

RU2188086C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС | 2001 |

|

RU2210446C2 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ЛИСТОВОГО СТАНА | 1998 |

|

RU2146973C1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ КЛЕТЕЙ С ОСЕВОЙ СДВИЖКОЙ | 2008 |

|

RU2370330C1 |

| ИНСТРУМЕНТ НЕПРЕРЫВНОГО ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2009 |

|

RU2397034C1 |

| СПОСОБ ПРОКАТКИ ПОЛОС ИЗ ТРАНСФОРМАТОРНОЙ СТАЛИ И СТАН ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2559069C1 |

| СОСТАВНОЙ ВАЛОК | 2000 |

|

RU2210445C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСОВОЙ СТАЛИ | 2004 |

|

RU2254944C1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2344888C1 |

Изобретение относится к области металлургии и может быть использовано в чистовых клетях трио Лаута. Задача изобретения - уменьшение поперечной разнотолщинности, улучшение качества листа и повышение производительности. Прокатку в нижнем и верхнем горизонтах осуществляют на перекошенных в вертикальной плоскости верхнем и нижнем валках с противоизгибом полосы по пропускам при взаимном уравновешивании возникающих на различных участках бочки валков осевых усилий за счет профилирования всех трех валков, выполненного коническими участками в средней части с противоположным направлением и двойной конусностью на неприводном относительно приводных валках и по краям прокатываемой полосы с противоположным направлением конусности к прилегающим участкам средней части валков. Параметры оборудования, используемого в способе, регламентируются. 1 ил.

Способ прокатки листовой стали в клети трио Лаута, отличающийся тем, что используют валки ("бутылочной" формы) с осевой и радиальной их регулировкой, прокатку производят с перекосом в вертикальной плоскости верхнего и нижнего валков с противоизгибом полосы по пропускам при взаимном уравновешивании возникающих на различных участках бочки валков осевых усилий за счет профилирования всех трех валков, выполненного коническими участками в середине и на краях валков с противоположным направлением конусности средних и краевых участков каждого из валков, а также с противоположным направлением конусности участков на неприводном валке относительно конусности участков на приводных валках, при этом конусность среднего участка неприводного валка выполнена двойной при следующем соотношении параметров:

Д1-Д2= 0,8÷1,0 мм,

Lk= b1= В2= В/2,

d1-d0= 0,2÷0,3 мм,

d0-d2= 0,1÷0,2 мм,

Lk1= Lk2= Lk/2,

где Д1, Д2 - диаметры конических участков средней части верхнего нижнего валков (Д2 - максимальный диаметр),

Lk - протяженность конических участков средней части валков;

В - ширина полосы;

b1, b2 - ширина участков полосы относительно средней линии;

d1, d2, d0 - диаметры конического участка средней части среднего (неприводного) валка соответственно с левой и правой сторон от средней линии 0-0 валка и по средней линии (d1 - максимальный диаметр);

Lk1, Lk2 - протяженность конических участков по длине бочки среднего валка соответственно с левой и правой сторон от средней линии 0-0 валка;

П - необходимая величина перекоса верхнего и нижнего валков относительно среднего валка,

при этом угол α наклона к вертикали образующих конусных поверхностей средних и крайних участков всех трех валков одинаков.

| ЦЕЛИКОВ А.И | |||

| и др | |||

| Прокатные станы | |||

| - М.: Металлургия, 1958, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Прокатная клеть | 1974 |

|

SU536749A3 |

| Способ прокатки полос | 1985 |

|

SU1242267A1 |

| Узел валков прокатной клети полосового стана | 1983 |

|

SU1355112A3 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

2003-01-27—Публикация

1999-02-22—Подача