Область техники, к которой относится изобретение

Изобретение относится к области химии, а именно к способам получения ароматических углеводородов из легкого углеводородного сырья, в том числе попутного нефтяного газа концевых ступеней сепарации.

Уровень техники

Известен способ переработки легкого углеводородного сырья в присутствии высококремнеземных цеолитов. Способ заключается в пропускании смеси углеводородов, содержащих C1÷С10, например легкую нафту, через катализатор на основе высококремнеземного цеолита с добавками Сu, Zn или Сr при 300÷700oС (JP 59-152337, С 07 С 15/00, 1984).

Недостатком известного способа является образование отложений соединений углерода (коксовые отложения) на катализаторе, что значительно снижает его активность.

Известен способ получения ароматических углеводородов путем контактирования парафиновых углеводородов С3÷С11 с катализатором на основе высококремнеземного цеолита типа ZSM-5 при 380-580oС, включающий разделение продуктов контактирования на жидкие и газообразные продукты (DE 251710, B 01 F 29/28, 1986).

Процесс протекает на катализаторе, содержащем цеолит типа ZSM-5 (SiO2/Al2O3 20-100) и металлы группы II (Zn) отдельно или в комбинации с металлами группы VI (Сr) и/или группы II (Сu) в количестве 0,01÷5% по металлу.

Недостатком данного способа является низкий выход целевого продукта, а также высокая степень закоксованности катализатора и малая продолжительность рабочего цикла процесса.

Наиболее близким к настоящему изобретению является способ получения ароматических углеводородов (RU 2030376, С 07 С 15/02, 1995).

В известном способе, включающем контактирования парафиновых углеводородов С3÷С11 с катализатором на основе высококремнеземного цеолита типа ZSM-5 при 380÷580oС, разделение продуктов контактирования на жидкие и газообразные продукты, газообразные продукты подвергают полному сжиганию в присутствии катализатора полного окисления легких углеводородов и образующуюся при этом смесь диоксида углерода и паров воды добавляют к исходным парафиновым углеводородам в количестве 2,0÷20,0%.

Известный способ позволяет увеличить технико-экономические показатели процесса превращения легкого углеводородного сырья в ароматические углеводороды за счет увеличения продолжительности межрегенерационного цикла катализатора (увеличение стабильной активности катализатора). Тем не менее, продолжительность межрегенерационного цикла в известном способе, определяемая периодом стабильной активности катализатора, является недостаточной.

Сущность изобретения

Задачей настоящего изобретения является создание способа получения ароматических углеводородов с большей продолжительностью межрегенерационного цикла. Технический результат изобретения заключается в увеличении периода стабильной активности катализатора.

Указанный выше технический результат достигается тем, что в способе получения ароматических углеводородов путем контактирования парафиновых углеводородов с катализатором на основе высококремнеземного цеолита типа ZSM-5 при 400÷550oС, включающем разделение продуктов контактирования на жидкие и газообразные продукты, полное сжигание газообразных продуктов в присутствии катализатора полного окисления легких углеводородов и добавление к исходным парафиновым углеводородам, образовавшуюся при сжигании смесь диоксида углерода и паров воды, в качестве парафиновых углеводородов применяют смесь С2÷С5, а перед подачей указанной смеси углеводородов проводят обработку катализатора парафиновыми углеводородами С3÷С4 в смеси с меркаптаном, таким образом, чтобы количество меркаптана, пропущенного через катализатор составляло 0,01÷0,1 мас.% от веса катализатора.

Кроме того, содержание меркаптана в смеси с парафиновыми углеводородами С3÷С4 поддерживают в диапазоне 0,08÷0,85 мас.% соответственно, а обработку катализатора ведут при температурах 450÷520oС.

Сущность настоящего изобретения иллюстрируется следующими примерами.

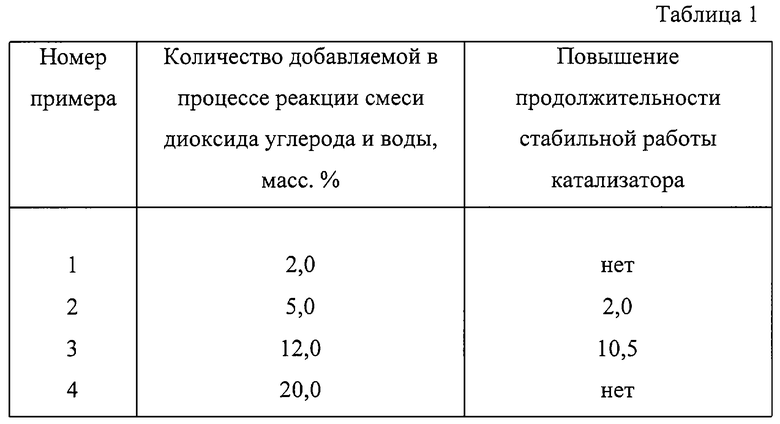

В примерах 1, 2, 3, 4 приведены результаты реализации способа при добавлении в сырье смеси диоксида углерода и паров воды (соотношение количества диоксида углерода к воде 20:1). Количество добавляемых газов варьировалось и составляло 2,0; 5,0; 12,0 и 20,0 мас.% от количества поступающего сырья.

Пример 1. В процессе получения ароматических углеводородов использовался катализатор, содержащий 57,0% высококремнеземного цеолита ZSM-5 с соотношением SiO2/Аl2O3 - 39; Аl2О3 - 36,4; В2О3 - 3,5; Zn - 3,0 (мас.%).

Катализатор в количестве 4 кг помещался в стальной реактор установки и разогревался в токе нагретого воздуха расходом 80 л/час до температуры 500oС. После этого катализатор продувался азотом с расходом 80 л/ч в течение 2 часов при заданной температуре. Затем подача азота прекращалась, и в реактор подавалось сырье - смесь легких углеводородов C2÷C5.

В качестве сырья использовали смесь легких углеводородов С2-С5 следующего состава, мас.%: С2 - 9,0; С3 - 25,0; С4 - 62,0; C5 - 4,0. Процесс проводили при температуре 510oС, объемной скорости 320 ч-1 по газообразному сырью.

Газообразные продукты реакции сжигались до полного окисления в присутствии катализатора полного окисления (в качестве катализатора полного окисления использовались ванадиевые катализаторы V2О5/MoО3 в виде гранул). Побочные газообразные продукты при 550oС, объемной скорости 250 ч-1 подвергались полному окислению (навеска катализатора полного окисления составила 800 г) до образования диоксида углерода и паров воды.

В этих условиях выход ароматических углеводородов (С6÷С9) составил 61,4%; алифатических углеводородов 3,1%; газов 28,0% (в том числе водорода - 2,5%, метана - 4,0%, С2 - 7,5%, С3+С4 - 19%, кокс - 0,5%).

Катализатор сохраняет стабильную активность в реакции превращения смеси легких углеводородов в течение 260 час. Оценка стабильности работы катализатора проводилась по выходу ароматических углеводородов. Критерием потери стабильности служило 30% снижение выхода ароматических углеводородов.

В примерах 2, 3, 4 условия реализации способа были аналогичны примеру 1, за исключением того, что количество добавляемых в сырье диоксида углерода и паров воды составляли: в примере 2 - 5 мас.%; в примере 3 - 12 мас.%, в примере 4 - 20 мас.%.

Результаты приведены в таблице 1.

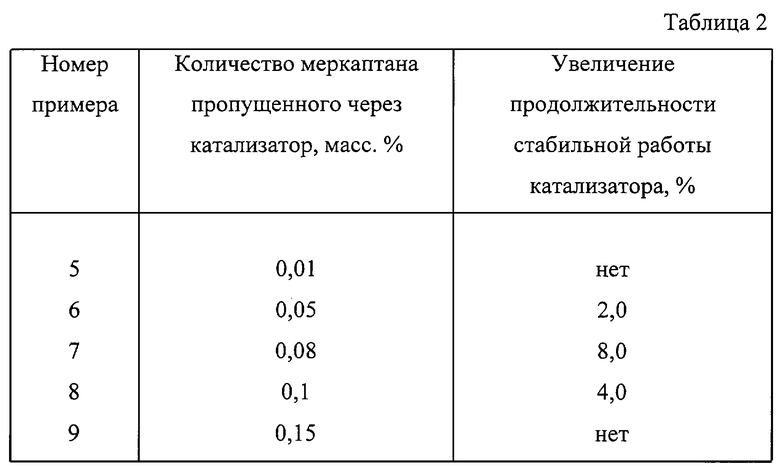

Для повышения периода стабильной работы катализатора введена стадия предварительной обработки катализатора парафиновыми углеводородами С3÷С4 в смеси с меркаптаном при температуре 450-520oС. Количество добавляемого меркаптана варьировалось от 0,01 до 0,1 вес.% от веса катализатора.

Результаты осуществления способа с предварительной обработкой катализатора смесью парафиновых углеводородов С3÷С4 с добавками меркаптана приведены в таблице 2. В этих опытах после обработки катализатора парафиновыми углеводородами С3÷С4 с добавками меркаптана в реактор подавалось сырье - легкие углеводороды С2÷С5 с добавлением 12 мас.% диоксида углерода и паров воды (от веса сырья).

Пример 5. В процессе получения ароматических углеводородов использовался катализатор, содержащий 57,0% высококремнеземного цеолита ZSM-5 с соотношением SiO2/Аl2О3 - 39; Аl2О3 - 36,4; В2О3 - 3,5; Zn - 3,0 (мас.%). Катализатор в количестве 4 кг помещался в стальной реактор установки и разогревался в токе нагретого воздуха расходом 80 л/час до температуры 500oС. После этого катализатор продувался азотом с расходом 80 л/ч в течение 2 часов при заданной температуре. Затем подача азота прекращалась, и в реактор подавалась смесь парафиновых углеводородов С3÷С4 с добавками меркаптана с тем расчетом, чтобы через катализатор было пропущено 0,01 вес.% меркаптана. После этого подача газовой смеси прекращалась, и в реактор подавалось сырье - смесь легких углеводородов С2÷C5 состава, мас.%: С2 - 9,0; С3 - 25,0; С4 - 62,0; С5 - 4,0 с добавлением 12 мас.% от веса сырья смеси диоксида углерода и паров воды.

Примеры 5, 6, 7, 8, 9 отличаются лишь количеством меркаптана, пропущенного через катализатор. В этих примерах концентрация меркаптанов в смеси парафиновых углеводородов С3÷С4 в процессе предварительной обработки катализатора составляла 0,3÷0,4 мас.%.

В примерах 10, 11, 12 условия реализации способа были аналогичны примеру 7 за исключением того, что при сохранении общего количества меркаптана, пропущенного через катализатор, варьировалось его концентрация в смеси С3÷С4 парафиновых углеводородов, используемой для предварительной обработки катализатора. Это достигалось за счет разбавления заданного количества меркаптана различными объемами С3÷С4 парафинов.

Пример 9. В процессе получения ароматических углеводородов использовался катализатор, содержащий 57,0% высококремнеземного цеолита ZSM-5 с соотношением SiO2/Аl2О3 - 39; Аl2О3 - 36,4; В2О3 - 3,5; Zn - 3,0 (мас.%). Катализатор в количестве 4 кг помещался в стальной реактор установки и разогревался в токе нагретого воздуха расходом 80 л/час до температуры 500oС. После этого катализатор продувался азотом с расходом 80 л/ч в течение 2 часов при заданной температуре. Затем подача азота прекращалась, и в реактор подавалась смесь парафиновых углеводородов С3÷С4 с добавками меркаптана с тем расчетом, чтобы через катализатор было пропущено 0,08 вес.% меркаптана от массы катализатора. При этом объем пропущенных через катализатор С3÷С4 парафинов составил 1600 л, а концентрация в них меркаптана - 0,08 мас.%. После этого подача газовой смеси прекращалась, и в реактор подавалось сырье - смесь легких углеводородов С2÷С5 состава, мас.%: С2 - 9,0; С3 - 25,0; С4 - 62,0; С5 - 4,0 с добавлением 12 мас.% от веса сырья смеси диоксида углерода и паров воды. В этих условиях увеличение продолжительности стабильной работы катализатора составляло 4,4%.

Пример 10. Условия проведения процесса аналогичны примеру 9 за исключением того, что объем смеси парафиновых углеводородов С3÷C4 составил 400 л, а концентрация меркаптана в них - 0,32 мас.%. Увеличение периода стабильной работы катализатора составило 8,0%.

Пример 11. Условия проведения процесса аналогичны примеру 9 за тем исключением, что количество пропущенных через катализатор парафиновых углеводородов С3÷С4 составило 200 л, а концентрация меркаптана в них - 0,65 мас.%. При этом увеличение продолжительности стабильной работы катализатора составило 2,4%.

Промышленная применимость

Настоящее изобретение наилучшим образом может быть применено при получении ароматических углеводородов из легкого углеводородного сырья, в том числе попутного нефтяного газа концевых ступеней сепарации.

Использование: нефтехимия. Проводят предварительную обработку катализатора парафиновыми углеводородами С3-С4 в смеси с меркаптаном так, чтобы количество меркаптана, пропущенного через катализатор, составляло 0,01-0,1 мас.% от веса катализатора. Затем проводят контактирование смеси парафиновых углеводородов С2-С5 с катализатором на основе высококремнеземного цеолита типа ZSM-5 при 400-550oС с дальнейшим разделением продуктов контактирования на жидкие и газообразные продукты. Проводят полное сжигание газообразных продуктов в присутствии катализатора полного окисления легких углеводородов и добавление к исходным парафиновым углеводородам образовавшуюся при сжигании смесь диоксида углерода и паров воды. При этом концентрацию меркаптана в смеси парафиновых углеводородов С3-С4 поддерживают в диапазоне 0,08-0,85 мас. % соответственно, обработку катализатора ведут при температурах 450-520oС. Технический результат: создание способа получения ароматических углеводородов с большей продолжительностью межрегенерационного цикла. 1 з.п. ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2030376C1 |

| US 2863825 А, 90.12.1958 | |||

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО СУЛЬФИРОВАНИЯ КАТАЛИЗАТОРА | 1993 |

|

RU2120823C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2051138C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-С И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-С В ВЫСОКООКТАНОВЫЙ БЕНЗИН ИЛИ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ | 1998 |

|

RU2155099C2 |

Авторы

Даты

2003-06-20—Публикация

2002-04-25—Подача