Настоящее изобретение относится к способу производства первичного базового алюминия путем электролиза.

Базовый алюминий производится главным образом с использованием электролиза Холла-Херулта. При электролизе Холла-Херулта глинозем, то есть оксид алюминия, и углеродный материал для анода используются соответственно как основной исходный материал и дополнительный исходный материал.

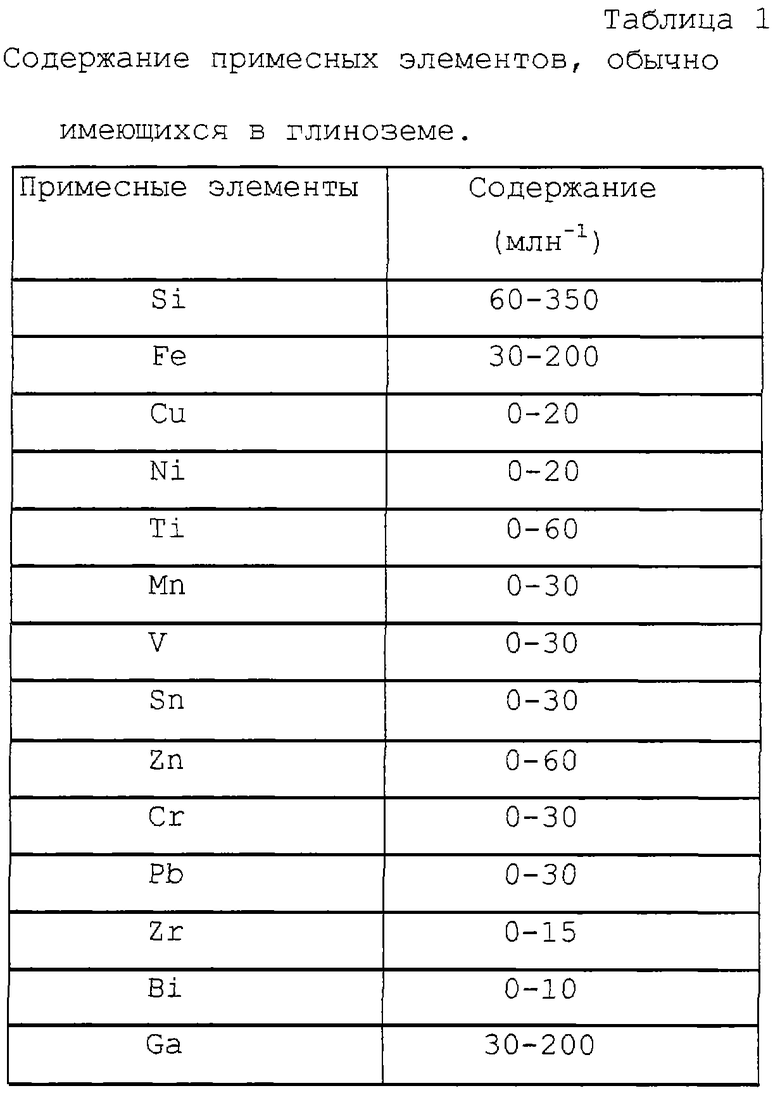

Известен способ производства высокочистого первичного базового алюминия, включающий выщелачивание глиноземсодержащей руды, такой как бокситы, прокаливание полученного вещества при высокой температуре и размещение глинозема в качестве основного исходного материала в электролизере Холла-Херулта. Глинозем, полученный указанным выше путем, обычно имеет чистоту приблизительно 98,5 весового %. Глинозем содержит влагу, а также, как приведено в таблице 1, от нескольких десятков до нескольких сотен миллионных долей каждого из оксидов таких металлов, как Fe, Si, Ga, V и Ti.

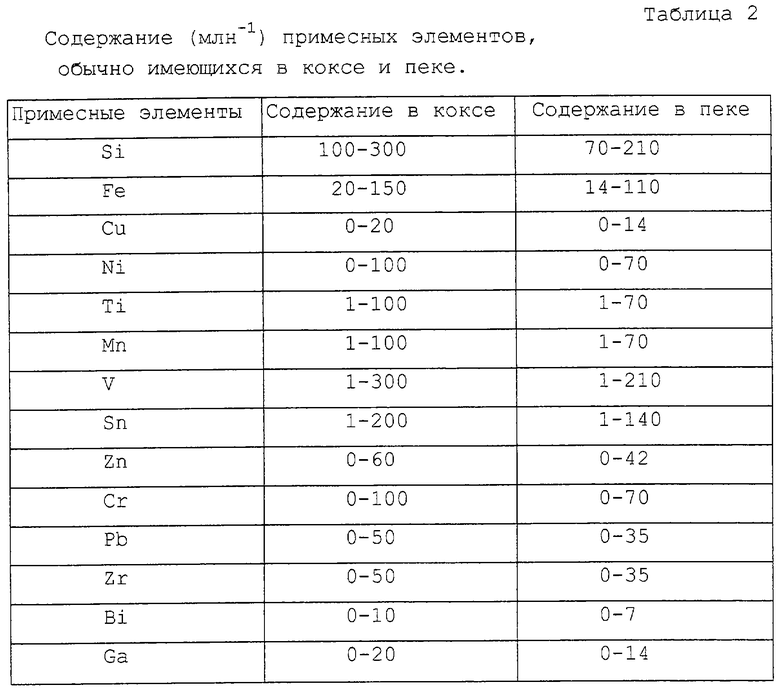

Углеродный материал для анода, используемый как дополнительный исходный материал, получается путем смешивания в определенной пропорции прокаленного кокса и связующего вещества и прессования смеси в брикеты, и подается в верхнюю часть анода электролизера. Кроме того, данные материалы иногда заранее прессуются и обжигаются, и затем устанавливаются в электролизере. Углеродный материал для анода расходуется по мере прохождения процесса электролитического восстановления глинозема (оксида алюминия). Углеродный материал, используемый в аноде, представляет собой смесь кокса и пека и содержит приблизительно несколько сотен миллионных долей каждого из оксидов таких металлов, как Fe, Si, V и Ti. Это объясняется тем, что обычная чистота кокса и пека является такой, как приведена в таблице 2.

Хотя примеси, содержащиеся в глиноземе (основной исходный материал) и углеродном материале для анода (дополнительный исходный материал), частично удаляются во время электролиза, значительное количество переносится в продукт. В результате максимальная чистота первичного алюминия, полученного электролизом, составляет 99,9 весового % (далее обозначается как 3N - три девятки).

В настоящем описании чистота базового алюминия определяется как величина, полученная вычитанием суммарного содержания основных примесных элементов Si, Fe, Сu, Ni, Ti, Mn, V, Sn, Zn, Cr, Pb, Zr, Bi и Ga (14 элементов) из 100 весовых %.

С другой стороны, в области электролитических конденсаторов, магнитных дисков и тому подобного, где потребность в высокочистом алюминии в последние годы постоянно растет, алюминий, имеющий чистоту приблизительно 3N, не может отвечать требованиям, предъявляемым к свойствам конденсаторов, дисков и тому подобного; и постоянно растет потребность в высокочистом алюминии, имеющем чистоту, по меньшей мере, 99,95% (далее обозначается как 3N5).

Для того чтобы гарантированно соответствовать указанным выше требованиям к качеству, чистота базового алюминия должна быть предварительно улучшена с использованием этапа вторичного рафинирования, при помощи трехслойного электролиза и при помощи процесса сегрегации. Однако, так как это улучшение требует этапа вторичного рафинирования, растет стоимость производства и падает его эффективность.

Задачей настоящего изобретения является решение проблем, связанных с описанными выше обычными технологиями, и предложение способа стабильного производства первичного базового алюминия, имеющего чистоту, по меньшей мере, 99,95 весового % (3N5), путем электролиза.

Для того чтобы решить описанную выше задачу, первое изобретение согласно настоящему изобретению предлагает способ производства высокочистого первичного базового алюминия, включающий выщелачивание глиноземсодержащей руды, такой как бокситы, прокаливание полученного вещества при высокой температуре и размещение глинозема в качестве основного исходного материала в электролизере Холла-Херулта, где прокаленный глинозем очищают раствором кислоты для уменьшения содержания кремния в поверхностном слое частиц глинозема.

При очистке кислотой используется водный раствор серной кислоты и/или фтористоводородной кислоты, и с точки зрения удаления Si является особенно предпочтительным кислый водный раствор, нагретый до температуры, по меньшей мере, 40oС.

В качестве дополнительного исходного материала в электролизере Холла-Херулта используют анод, изготовленный из обездоленного кокса и/или обездоленного пека.

В соответствии со вторым изобретением согласно настоящему изобретению указанная выше задача также решается при помощи способа производства первичного базового алюминия, который включает изготовление анода для электролиза с использованием в качестве углеродного материала для анода обездоленного кокса и/или пека и размещение анода в качестве дополнительного исходного материала в электролизере Холла-Херулта. При этом обездоленный кокс получают путем обработки исходного каменноугольного дегтя органическим растворителем повторной перегонки и прокаливания, а обездоленный пек получают путем обработки исходного каменноугольного пека органическим растворителем с последующей повторной перегонкой.

В результате использования способов производства первого и второго изобретений совместно может быть произведен высокочистый алюминий, в котором далее уменьшено содержание примесей, включая Si и Fe.

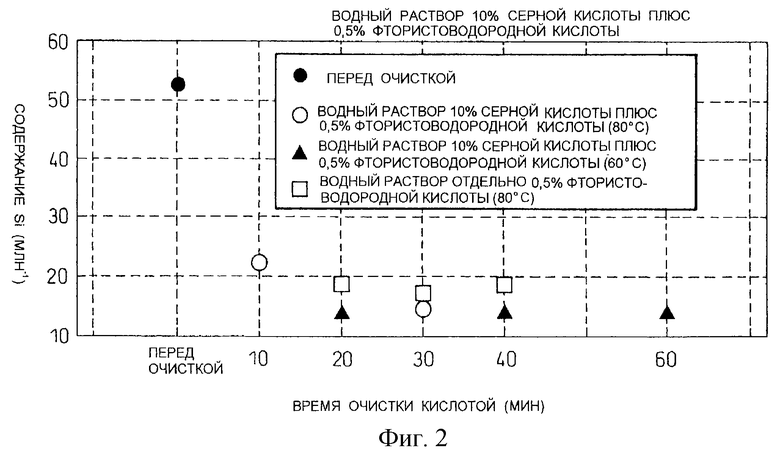

Фиг. 1 представляет собой график, показывающий влияние времени очистки глинозема кислотой на остаточное содержание Si в процессе очистки кислотой с использованием водного раствора, содержащего 10% серной кислоты.

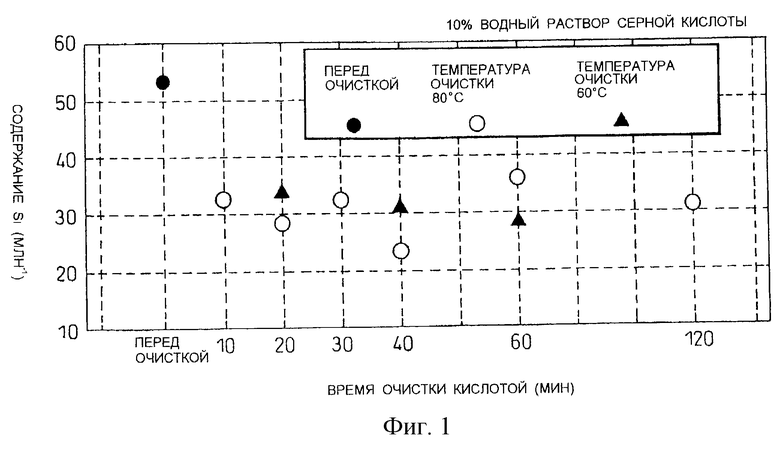

Фиг. 2 представляет собой график, показывающий влияние времени очистки глинозема кислотой на остаточное содержание Si в процессе очистки кислотой с использованием различных водных растворов.

В основном в качестве основного исходного материала используется глинозем, произведенный обычным устройством. Глинозем производится с использованием процесса, разработанного с целью уменьшения получаемого в результате применения устройства по производству глинозема содержания включений Fe и Si.

Если говорить более конкретно, включение Fe и Si как компонентов подавляется способами, которые включают следующие: кристаллы гидроксида алюминия, образующиеся после выщелачивания боксита с использованием гидроксида натрия, более удовлетворительно очищаются на этапе сепарационной фильтрации; кроме того, на этапе прокаливания отфильтрованных кристаллов гидроксида алюминия понижается температура прокаливания и используется обжиговая печь, футерованная огнеупорами из высокочистого глинозема, имеющими низкое содержание Si.

Произведенный таким образом глинозем перед загрузкой его в электролизер подвергается очистке кислотой.

Авторы настоящего изобретения обнаружили, что большая часть примесей, содержащихся в глиноземе, скапливается в поверхностном слое частиц глинозема, и что удаление участков поверхностного слоя путем очистки кислотой в значительной степени уменьшает содержание примесей. В типичном случае в поверхностном слое (соотношение по объему 5-10%) частиц глинозема скапливается 70% содержания Si в глиноземе.

Очистка кислотой растворяет и вымывает SiO2, Fе2О3 и содержащиеся в глиноземе следовые примесные элементы, например Zn, и далее переносит ультрамелкие частицы в систему раствора. Так как примеси, оказывающие неблагоприятный эффект на электростатическую емкость и сопротивление электродвижущей силе электролитических конденсаторов, в которых используется алюминий, и создающие проблемы, такие как газовые раковины, при использовании алюминия для магнитных дисков, в процессе очистки кислотой удаляются, получающийся в результате глинозем становится исходным материалом для производства высокочистого первичного базового алюминия.

После очистки кислотой глинозем обычно сушится. Удаление примесей, содержащихся в глиноземе, происходит в некоторой степени даже при водной очистке, однако по сравнению с очисткой кислотой эффект от удаления является небольшим.

В качестве углеродного материала для анода из дополнительного исходного материала используется смесь коксового наполнителя и связующего пека. Хотя примеры исходного материала для коксового наполнителя включают пековый кокс, полученный путем прокаливания каменноугольного пека, и нефтяной кокс, полученный путем прокаливания сырой нефти, предпочтительным является пековый кокс, изготовленный из имеющего относительно более высокую чистоту каменноугольного дегтя.

Коксовый наполнитель изготавливается путем обеззоливания исходного каменноугольного дегтя и прокаливания обеззоленного дегтя. Хотя элементы, входящие в исходный каменноугольный деготь различаются в зависимости от места производства угля, каменноугольный деготь обычно содержит от 0,01 до 1% зольного компонента, обычно состоящего, главным образом, из SiO2 и Fе2О3. Так как эти элементы в металле проявляют те же свойства, что и в глиноземе, желательно, чтобы содержание данных элементов было низким, когда алюминий используется для электролитических конденсаторов, магнитных дисков или тому подобного. Соответственно, исходный каменноугольный деготь обрабатывается органическим растворителем, и зольный компонент каменноугольного дегтя отделяется путем повторной перегонки, чтобы получить высокочистый каменноугольный деготь. Получающийся в результате каменноугольный деготь затем прокаливается, и прокаленный каменноугольный деготь используется в качестве углеродных наполнителей для анода.

Перед прокаливанием каменноугольного дегтя предпочтительно для создания во время прокаливания в процессе кристаллизации равноосных зерен (глобулярных кристаллов) добавить затравки для образования и роста кристаллов дегтя как исходного материала. Затравки добавляются по следующим причинам. Кристаллизация кокса, полученного путем прокаливания исходного дегтя без добавления затравок, происходит неравномерно по разным направлениям, и вырастают игольчатые кристаллы. При проведении электролиза с использованием углеродного анода, изготовленного путем смешивания коксового наполнителя и связующего пека, игольчатые кристаллы проявляют плохую химическую активность. В результате доля кокса, который не участвует в проходящей химической реакции, по отношению к коксу, который расходуется механически или просто сгорает, увеличивается.

В качестве связующего вещества для анода из дополнительного исходного материала используется обеззоленный высокочистый асфальтовый пек. Асфальтовый пек может также использоваться без дополнительной обработки, однако для улучшения свойств связующего вещества к асфальтовому пеку предпочтительно добавляется углеродная сажа, мезофазный углерод или измельченный кристаллический углерод, и предпочтительно используется асфальтовый пек, получающийся в результате этого.

Изготовленные таким образом глинозем (основной исходный материал) и углеродный материал для анода (дополнительный исходный материал) загружаются в электролизер с содержащим фтористое соединение криолитом, используемым в качестве электролитической ванны, и подвергаются электролитической реакции. Загруженный глинозем растворяется в расплавленном криолите, и реакция электролитического восстановления протекает при контактировании материала углеродного электрода с ванной расплавленного криолита. Металлические примеси, такие как Fe и Si, содержащиеся в основном и дополнительном сырьевых материалах, также растворяются в расплавленном криолите, чтобы вызвать реакцию восстановления, и часть из них переходит в газообразное состояние в виде фторидов и выходит вместе с отходящим газом.

Доля выхода примесей увеличивается в соответствии с восстановительным потенциалом во время электролиза. Доля выхода Fe составляет 30 весовых %, а доля выхода Ga достигает от 50 до 60 весовых %. Отходящий газ, содержащий примеси, такие как Fe и Ga, в виде фтористых соединений, обрабатывается при помощи мокрого улавливания, в котором фтористый компонент абсорбируется водным раствором щелочи. При мокром улавливании для водного раствора щелочи при абсорбции отходящего газа используется гидроксид натрия, и фтористый компонент задерживается как фторид натрия (NaF). Для регенерации криолита NaF обрабатывается алюминатом натрия или сульфатом алюминия. Хотя регенерированный криолит может быть возвращен для повторного использования в качестве электролитической ванны, данный криолит непригоден для производства высокочистого алюминия, так как он содержит примеси. С другой стороны, способ сухой очистки, в котором выходящий фторид абсорбируется исходным глиноземом, не является предпочтительным, так как данный способ приводит к улавливанию также и выходящих примесей.

Первичный базовый алюминий, полученный путем электролиза с использованием глинозема (основной исходный материал) и/или углеродного материала (дополнительный исходный материал) для анода, представляет собой высокочистый базовый металл, имеющий качество, сравнимое или практически идентичное обычному базовому металлу, прошедшему вторичное рафинирование.

Пример 1

С использованием устройства по производству глинозема, которое подавляет включение Fe, Si и тому подобного, был получен прокаленный глинозем Аl, имеющий содержание Si от 40 до 60 миллионных долей. Прокаленный глинозем был очищен кислотой в различных условиях и в нем было измерено остаточное содержание Si. Были выбраны следующие условия очистки кислотой. Очистка кислотой была проведена при температурах на двух уровнях: 60oC и 80oС. Очистка кислотой проводилась в растворах на трех уровнях: водный раствор, содержащий 10% серной кислоты; водный раствор, содержащий 0,5% фтористоводородной кислоты; и водный раствор, содержащий 10% серной кислоты и 0,5% фтористоводородной кислоты.

Когда была исследована взаимосвязь между измеренным значением остаточного содержания Si и временем очистки кислотой, было обнаружено, что остаточное содержание Si снижалось в соответствии с прошедшим временем очистки. Как показано на фиг.1, при очистке кислотой с использованием водного раствора, содержащего 10% серной кислоты (80oС), после очистки кислотой в течение 40 минут был получен глинозем (далее обозначаемый как высокочистый глинозем S), имеющий содержание Si, которое понизилось до не более чем половины от его содержания в глиноземе до очистки. Как показано на фиг.2, при очистке кислотой с использованием водного раствора, содержащего 0,5% фтористоводородной кислоты или 10% серной кислоты плюс 0,5% фтористоводородной кислоты (60oС, 80oС), после очистки травлением в течение 20 или 30 минут был получен глинозем (далее обозначаемый как высокочистый глинозем SF), имеющий содержание Si, которое понизилось до не более чем 1/4 от его содержания в глиноземе до очистки. Однако уменьшение содержания Fe, обусловленное очисткой кислотой, было очень небольшим.

Чистота глинозема после очистки составляла 99%, когда необработанный кислотой глинозем обрабатывался в течение 40 минут водным раствором, содержащим 10% серной кислоты (60oС, 80oС), и 94%, когда необработанный кислотой глинозем обрабатывался в течение 20 минут водным раствором, содержащим 0,5% фтористоводородной кислоты или 10% серной кислоты плюс 0,5% фтористоводородной кислоты (60oС, 80oС).

Высокочистый глинозем S подавался в электролизер, в котором использовался обычный материал анода, и когда расплавленный алюминий, получаемый в данном процессе, который хранился в электролизере, полностью заменялся, измерялось содержание примесей. В результате содержание примеси Si понижалось с уровня 200 миллионных долей при загрузке глинозема, который не был обработан кислотой, до уровня 140 миллионных долей или менее (понижение 60 миллионных долей).

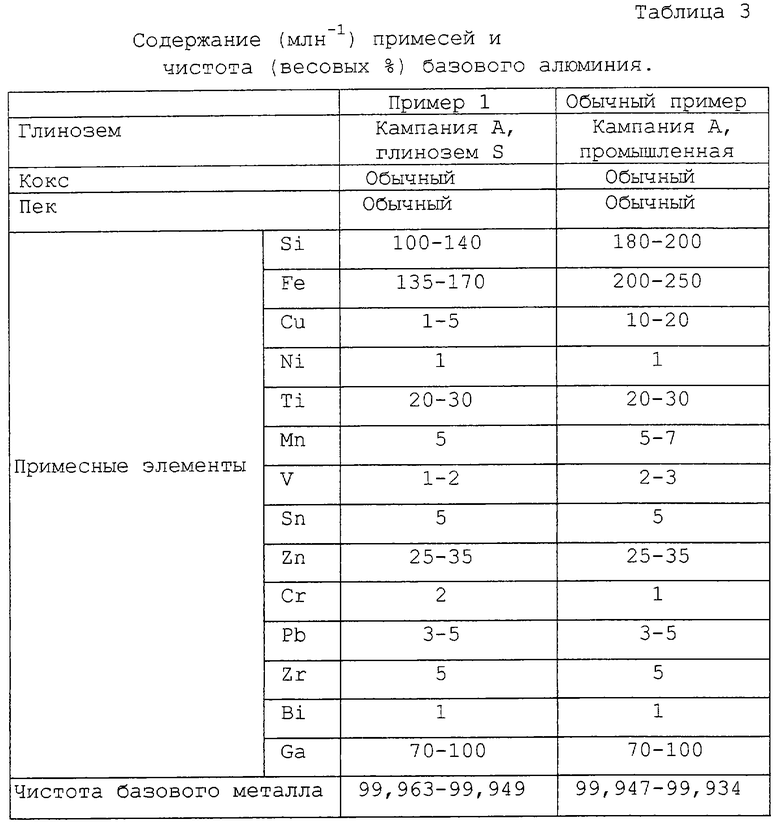

В таблице 3 приведено содержание основных описанных выше примесей и чистота базового алюминия. Кроме того, в таблице 3 для сравнения также приведены полученные в промышленных условиях обычные значения, достигнутые в результате использования способов, где применялся обычный материал анода, который не был обеззолен, глинозем производился обычным устройством по производству глинозема, и глинозем не был очищен.

Примечание: В таблице 3 приведены аналитические результаты, полученные отбором проб один раз в день в течение периода испытаний (3 месяца).

Каждая из величин, приведенная в диапазоне, представляет собой максимальное и минимальное значение во время периода испытаний (3 месяца). Каждая из величин, приведенная как отдельное числовое значение, является значением, которое не менялось в пределах значащей цифры или цифр.

Как показано в таблице 3, в обычном примере даже верхний предел полученных в промышленных условиях значений немного меньше чистоты 99,95 весового %, а нижний их предел значительно ниже чистоты 99,95 весового %. В противоположность указанным выше результатам, в примере 1, в котором глинозем был очищен в соответствии с настоящим изобретением, все полученные в промышленных условиях значения, включая нижний предел, по существу, достигали чистоты 99,95 весового %.

Как указано выше, настоящее изобретение может стабильно гарантировать чистоту 99,95 весового %.

Пример 2.

К высокочистому каменноугольному дегтю, полученному путем растворения каменноугольного пека в органическом растворителе и повторной перегонки раствора для осуществления обеззоливания, был добавлен мелкий порошок углеродной сажи. Смесь была прокалена при средней температуре прокаливания 1100oС, чтобы получить коксовый наполнитель для анода, используемого в процессе электролиза. Кроме того, в качестве связующего пека для анода был приобретен пек для пропитки электрода, полученный обеззоливанием и добавлением углеродной сажи тем же, как указано выше, образом. Содержание Fe в приобретенном высокочистом коксе и в высокочистом пеке составляло 2 и 5 миллионных долей соответственно; содержание Si составляло 5 миллионных долей в каждом; содержание Сu составляло менее 1 миллионной доли в каждом. Суммарное содержание других примесных элементов, исключая Аl, в приобретенном коксе и в высокочистом пеке составляло в каждом менее 3 миллионных долей.

Высокочистые анодные брикеты с автоматическим обжигом были произведены, используя коксовый наполнитель и пек для пропитки электрода. Брикеты были размещены в верхней части анода электролизера, который использовался при осуществлении процесса. Глинозем, произведенный на этапе, разработанном с целью уменьшения содержания включений Fe и Si, подавался, когда анод достигал реакционной поверхности, т.е. в период приблизительно 3 месяца; кроме того, когда расплавленный алюминий, получаемый в данном процессе, который хранился в электролизере, полностью заменялся, измерялось содержание примесей. В результате было обнаружено, что содержание Fe как примеси было понижено с уровня 250 миллионных долей до 90 миллионных долей или менее, и что содержание Si как примеси было понижено с уровня 200 миллионных долей до 120 миллионных долей или менее.

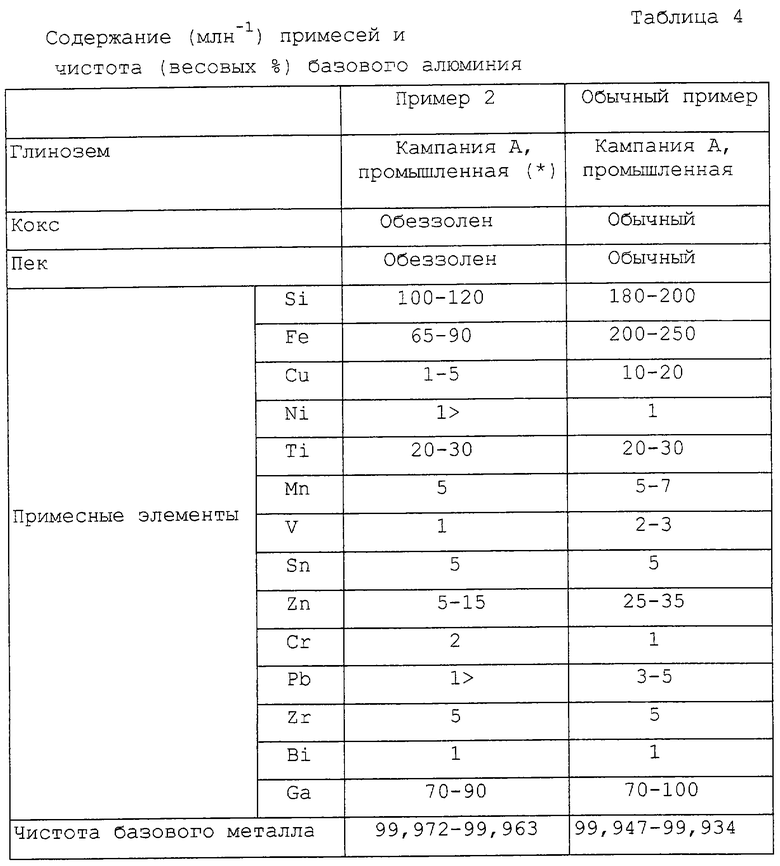

В таблице 4 приведены описанные выше содержание основных примесей и чистота базового алюминия. Кроме того, в таблице 4 для сравнения также приведены полученные в промышленных условиях обычные значения, достигнутые при использовании способа, где применялся обычный анодный материал, который не был обеззолен, глинозем был произведен обычным устройством по производству глинозема, и глинозем не был очищен.

Примечание: В таблице 4 приведены аналитические результаты, полученные отбором проб один раз в день в течение периода испытаний (3 месяца).

Каждая из величин, приведенная в диапазоне, представляет собой максимальное и минимальное значение во время периода испытаний (3 месяца). Каждая из величин, приведенная как отдельное числовое значение, является значением, которое не менялось в пределах значащей цифры или цифр.

(*) Применялся этап, на котором содержание включений Fe и Si как компонентов было уменьшено.

Как показано в таблице 4, в обычном примере полученные в промышленных условиях значения не достигают чистоты 3N5. В противоположность указанным выше результатам, в Примере 2, в котором кокс и пек (анодные материалы) были обеззолены в соответствии с настоящим изобретением, все полученные в промышленных условиях значения, включая нижний предел, достигали чистоты 3N5.

Как указано выше, согласно настоящему изобретению для базового алюминия может стабильно гарантироваться чистота, по меньшей мере, 99,95 весового % (3N5).

Что касается эффекта уменьшения количества примесей путем обеззоливания анодных материалов в настоящем примере, необходимо в особенности отметить, что содержание Рb снизилось с обычного значения от 3 до 5 миллионных долей до менее чем 1 миллионной доли.

Для примера, когда базовый алюминий используется при изготовлении фольги для электролитического проводника, фольга должна быть подвергнута тепловой обработке, вследствие чего Рb концентрируется на поверхности фольги. В результате поверхностная часть фольги после тепловой обработки имеет содержание Рb, которое от 10 до 100 раз превышает его среднее содержание. Концентрация Рb, таким образом, оказывает неблагоприятный эффект на характеристики конденсатора. После уменьшения содержания Рb по настоящему изобретению такой неблагоприятный эффект не возникает.

Пример 3.

Был приобретен и подготовлен следующий коксовый наполнитель для анода, используемого в процессе электролиза. Тем же образом, что и в примере 2, к высокочистому каменноугольному дегтю, полученному путем растворения каменноугольного пека в органическом растворителе и повторной перегонки раствора для осуществления обеззоливания, был добавлен мелкий порошок углеродной сажи. Смесь была прокалена при средней температуре прокаливания 1100oС, чтобы получить коксовый наполнитель для анода, используемого в процессе электролиза. Был приобретен обычный электродный пек и подготовлен в качестве связующего пека для анода. Чистота приобретенного высокочистого кокса была той же, что и в примере 2. Приобретенный обычный электродный пек имел содержание Fe 37 миллионных долей, содержание Si - 171 миллионная доля и содержание Сu - менее 1 миллионной доли.

Анодные брикеты с автоматическим обжигом были произведены, используя коксовый наполнитель и электродный пек. Брикеты были размещены в верхней части анода электролизера, который использовался при осуществлении процесса. Глинозем, произведенный на этапе, разработанном с целью уменьшения содержания включений Fe и Si как компонентов, подавался на этапе, когда анод достигал реакционной поверхности в период приблизительно 3 месяца; кроме того, когда расплавленный алюминий, получаемый в данном процессе, который хранился в электролизере, полностью заменялся, измерялось содержание примесей. В результате было обнаружено, что содержание Fe как примеси было понижено с уровня 250 миллионных долей до 150 миллионных долей, и что содержание Si как примеси было понижено с уровня 200 миллионных долей до 170 миллионных долей.

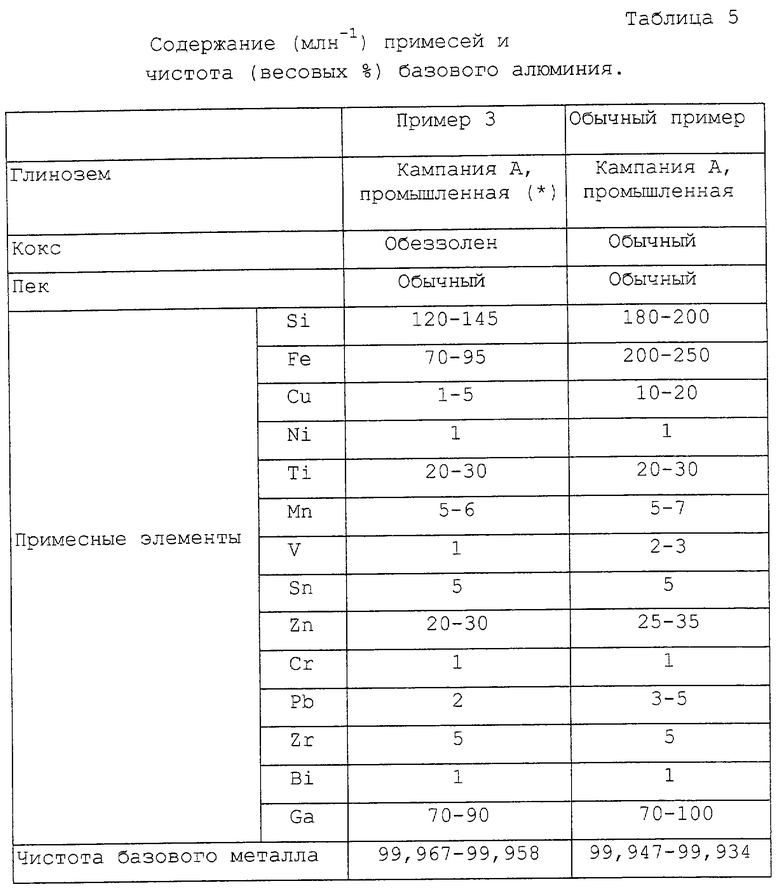

В таблице 5 приведены описанные выше содержание основных примесей и чистота базового алюминия. Кроме того, в таблице 5 для сравнения также приведены полученные в промышленных условиях обычные значения, достигнутые при использовании способа, где применялся обычный анодный материал, который не был обеззолен, и глинозем не был очищен.

Примечание: В таблице 5 приведены аналитические результаты, полученные отбором проб один раз в день в течение периода испытаний (3 месяца).

Каждая из величин, приведенная в диапазоне, представляет собой максимальное и минимальное значение во время периода испытаний (3 месяца). Каждая из величин, приведенная как отдельное числовое значение, является значением, которое не менялось в пределах значащей цифры или цифр.

(*) Применялся этап, на котором содержание включений Fe и Si как компонентов было уменьшено.

Как показано в таблице 5, в обычном примере даже верхний предел полученных в промышленных условиях значений не достигает чистоты 3N5. В противоположность указанным выше результатам, в примере 3, в котором только кокс (анодный материал) был обеззолен, все полученные в промышленных условиях значения, включая нижний предел, достигают чистоты 3N5.

Эффект уменьшения содержания примесей путем обеззоливания только кокса в настоящем примере является небольшим по сравнению с примером, в котором как кокс, так и пек были обеззолены. То есть, более предпочтительным является обеззоливание как кокса, так и пека, чем обеззоливание только кокса.

Как указано выше, согласно настоящему изобретению для базового алюминия может стабильно гарантироваться чистота, по меньшей мере, 99,95 весового % (3N5).

Хотя эффект уменьшения содержания Рb в настоящем примере меньше, чем в примере 2, содержание Рb понижалось с обычного значения от 3 до 5 миллионных долей до уровня 2 миллионных долей.

Пример 4.

В верхней части анода электролизера, который использовался при осуществлении процесса, были размещены высокочистые анодные брикеты с автоматическим обжигом, использованные в примере 2. Когда анод достигал реакционной поверхности, т.е. в период приблизительно 2 месяца, начиналась подача высокочистого глинозема S.

Когда расплавленный алюминий, получаемый в данном процессе, который хранился в электролизере, полностью заменялся, измерялось содержание примесей. Из результатов измерений, приведенных в таблице 3, видно, что в результате использования высокочистого глинозема S, обеззоленного кокса и обеззоленного пека в каждой из кампаний был получен базовый алюминий, имеющий содержание Si, равное 60 миллионных долей или менее, и содержание Fe 80 миллионных долей или менее.

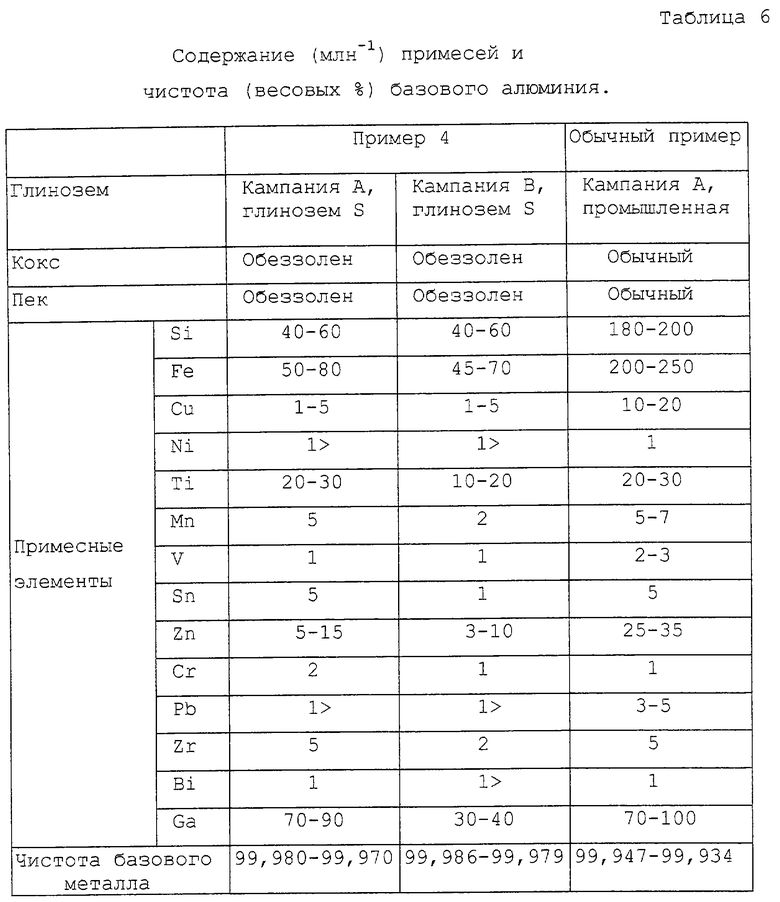

В таблице 6 приведены описанные выше содержание основных примесей и чистота базового алюминия для каждой из кампаний. Кроме того, в таблице 6 для сравнения также приведены полученные в промышленных условиях обычные значения, достигнутые при использовании способа, где применялся обычный анодный материал, который не был обеззолен, глинозем был произведен с использованием обычного устройства по производству глинозема, и глинозем не был очищен.

Примечание: В таблице 6 приведены аналитические результаты, полученные отбором проб один раз в день в течение периода испытаний (3 месяца).

Каждая из величин, приведенная в диапазоне, представляет собой максимальное и минимальное значение во время периода испытаний (3 месяца). Каждая из величин, приведенная как отдельное числовое значение, является значением, которое не менялось в пределах значащей цифры или цифр.

Как показано в таблице 6, в обычном примере полученные в промышленных условиях значения не достигают чистоты 3N5.

В противоположность указанным выше результатам, в примере 4, в котором анодные материалы были обеззолены и/или глинозем был очищен, все полученные в промышленных условиях значения, включая нижний предел, превышали чистоту 3N5, и достигалась чистота, по меньшей мере, 99,97 весового %, которая близка к 4N (четыре девятки).

Как указано выше, настоящее изобретение может стабильно гарантировать чистоту, по меньшей мере, 99,95 весового % (3N5).

Промышленная применимость.

Как указано выше, по настоящему изобретению в качестве основного исходного материала используется глинозем, содержание Si в котором уменьшено путем очистки кислотой и электролиз проводится, чтобы получить высокочистый первичный базовый алюминий, имеющий чистоту, по меньшей мере, 99,95 весового % (3N5). Кроме того, использование совместно с глиноземом обеззоленного углеродного материала для анода обеспечивает соответствие первичного базового алюминия требованиям, предъявляемым к свойствам электролитических конденсаторов, дисков и тому подобного, и при этом достигается чистота, близкая к чистоте 4N базового алюминия, прошедшего вторичное рафинирование.

Изобретение относится к получению первичного базового алюминия электролизом. Способ включает выщелачивание глиноземсодержащей руды, такой как бокситы, прокаливание полученного вещества при высокой температуре, очистку раствором серной и/или фтористоводородной кислоты для уменьшения содержания кремния в поверхностном слое частиц глинозема и размещение глинозема в качестве основного исходного материала в электролизере Холла-Херулта. В качестве дополнительного исходного материала в электролизере Холла-Херулта используют анод, изготовленный из обеззоленного кокса и/или обеззоленного пека. Согласно второму способу изготавливают анод для электролиза с использованием в качестве углеродного материала для анода обеззоленного кокса и/или обеззоленного пека и размещают анод в качестве дополнительного исходного материала в электролизере Холла-Херулта. Обеззоленный кокс получают путем обработки исходного каменноугольного дегтя органическим растворителем, повторной перегонки и прокаливания. Обеззоленный пек получают путем обработки исходного каменноугольного пека органическим растворителем с последующей повторной перегонкой. Изобретение позволяет производить первичный алюминий, имеющий пониженное содержание кремния и железа и чистоту, близкую к чистоте прошедшего рафинирование алюминия. 2 с. и 2 з.п. ф-лы, 6 табл., 2 ил.

| СУШКОВ А.И | |||

| и др | |||

| Металлургия алюминия | |||

| - М.: Металлургия, 1965, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Магнитный сепаратор | 1988 |

|

SU1569033A1 |

| Способ изготовления модели многоэтажного самолёта | 2016 |

|

RU2639041C1 |

| Способ получения алюминия | 1984 |

|

SU1247432A1 |

| СПОСОБ ОБРАБОТКИ БУМАГИ | 0 |

|

SU252859A1 |

Авторы

Даты

2003-06-10—Публикация

1999-09-09—Подача