Изобретение относится к области машиностроения, а именно к конструкциям экструзионных прессов непрерывного действия, используемых при изготовлении изделий с полостями из пластичных смесей.

Из уровня техники известны экструзионные прессы для формирования изделий из пластичных смесей, в которых формирование пустотелых изделий происходит дискретно, см. SU 1034926; SU 1430280; пат. РФ 2047482.

Недостатком этих прессов является низкая производительность и нестабильность процесса формирования изделий.

Известен также способ непрерывного экструзионного формирования изделий с полостями с использованием полостеобразователей, которые при экструзии пластичного материала перемещаются через мундштук вместе с отформованным изделием и остаются в нем в качестве теплоизоляционного материала, см. пат. РФ 2014221.

Недостатком этого способа является сложность и трудоемкость реализации, что обусловлено необходимостью в формировании сначала полостеобразователей, а затем готового изделия.

Прототипом изобретения является экструзионный пресс, содержащий экструзионную головку, размещенный внутри нее полостеобразователь для формирования полостей в изделиях из пластичных смесей, включающий ножи, закрепленные на них кернодержатели с кернами и закрепленной на экструзионной головке рамки для формирования наружной поверхности изделия. Формирование внешней поверхности изделий осуществляется посредством цельной металлической рамки, соответствующей по глубине высоте керна, закрепленной в головке пресса на одном уровне с кернами на выходе из экструзионной головки, см. Золотарский А. З. и Шейнман Е.Ш. Производство керамического кирпича. - М.: Высшая школа, 1989. С.82 и 83.

Недостатками прототипа являются интенсивный абразивный износ всех его элементов, контактирующих с формуемой массой; большой диаметр кернодержателей и как следствие высокие растягивающие напряжения при экструзии; высокий изгибающий момент на кернодержателях, увеличивающийся по мере удаления их положения от оси экструзии, соответственно, повышенный изгибающий момент на крайних кернодержателях, приводящий к их деформациям и поломкам; необходимость в выполнении ножей с большой толщиной для компенсации рабочих нагрузок и интенсивного износа; необходимость в постоянном контроле и настройки рамки на необходимый размер из-за постоянного ее износа; высокие нагрузки на инструмент в пусковые моменты, часто приводящие к разрушению кернодержателей и изгибу ножей.

Задачей, решаемой изобретением, является повышение эффективности и снижение металлоемкости устройства.

Решение поставленной задачи обеспечено тем, что экструзионный пресс непрерывного действия, содержащий экструзионную головку, размещенный внутри нее полостеобразователь для формирования полостей в изделиях из пластичных смесей, включающий ножи, закрепленные на них кернодержатели с кернами и закрепленной на экструзионной головке рамки для формирования наружной поверхности изделия, согласно изобретению каждый нож выполнен с износостойким покрытием, остаточная пористость которого не превышает 8÷10%, карбидная и карбоборидная фаза составляет 45÷55% толщиной 1÷1,5 мм, каждый кернодержатель выполнен с износостойким покрытием, остаточная пористость которого составляет не более 5%, карбидная и карбоборидная фаза составляет 55÷65%, толщина 2÷2,5 мм, каждый керн и рабочие элементы рамки выполнены с подслоем, остаточная пористость которого составляет не более 5%, карбидная и карбоборидная фаза составляет 45÷55% толщиной 2÷2,5 мм и наружный износостойкий слой из нитрида титана, толщиной 12÷18 мкм. В предпочтительных вариантах выполнения, каждый кернодержатель установлен под углом, соответствующим линиям тока пластичной смеси в экструзионной головке, концы которых распложены соответственно конфигурации формируемых полостей в изделии и закреплены на ножах с обеспечением совпадения оси кернодержателя с линией тока пластичной смеси; рамка выполнена разъемной, состоящей из четырех элементов, площадь которой соответствуют площади поперечного сечения изделия и собрана на каркасе посредством нажимных винтов с возможностью изменения линейных размеров поперечного сечения изделия в диапазоне ±5% от номинальных значений; элементы полостеобразователей и рамки в сборе выполнены с покрытием политетрафторэтиленом толщиной 200÷300 мкм.

Техническим результатом от использования изобретения является снижение энергозатрат и уменьшение износа элементов устройства при одновременном повышении производительности и качества продукции.

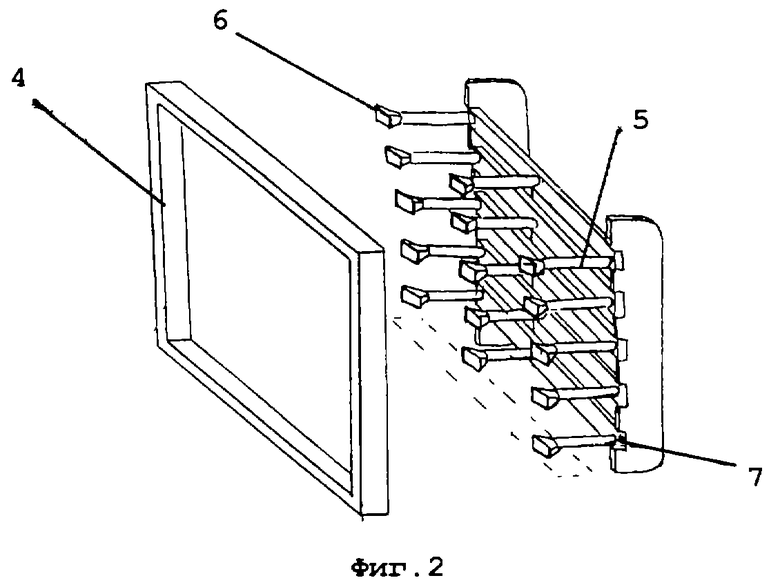

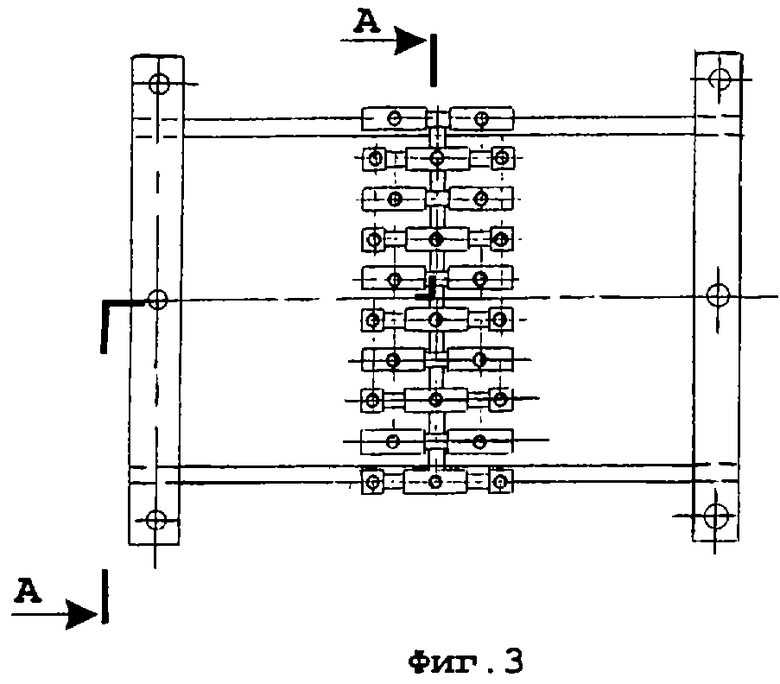

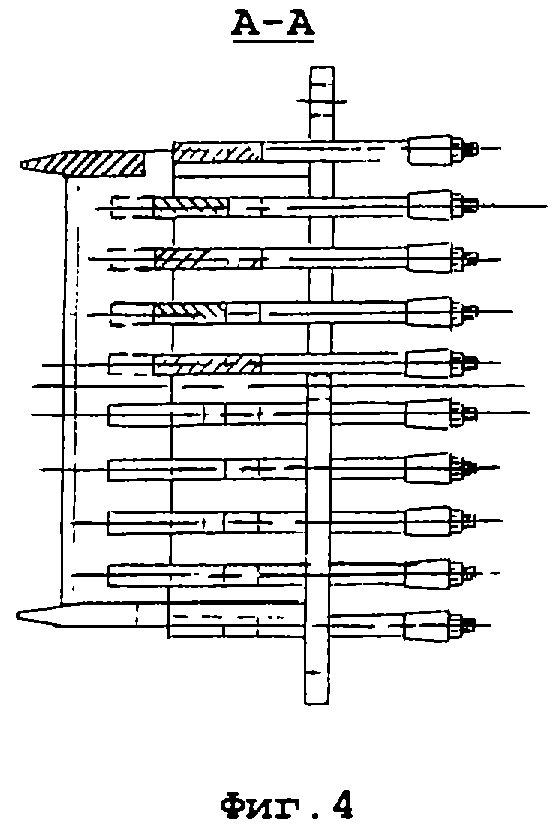

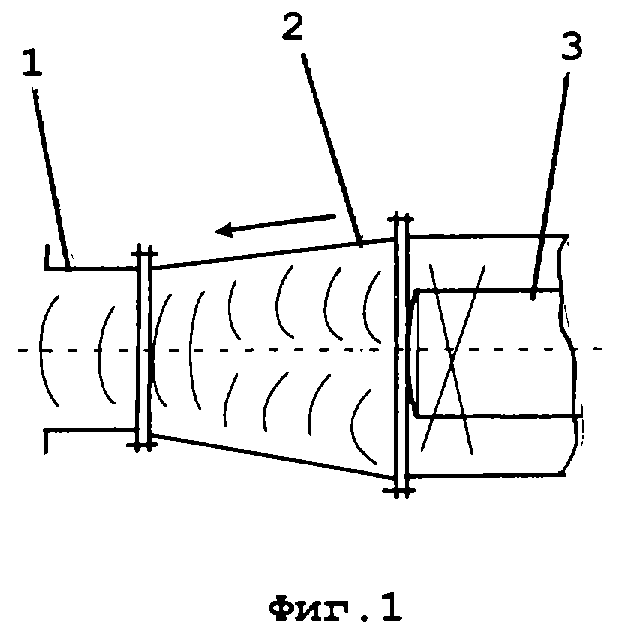

Изобретение иллюстрируется чертежами, где на фиг.1 схематично в аксонометрической проекции показан общий вид экструзионной головки; на фиг.2 - вид спереди; на фиг.3 - сечение А-А на фиг.2.

Экструзионный пресс непрерывного действия содержит мундштук 1, головку 2 и винтовой вал 3. Головка 2 снабжена рамкой 4 и полостеобразователями в виде кернодержателей 5 с кернами 6, закрепленных на ножах 7. Рамка 4 выполнена разъемной, состоящей из четырех переставляемых элементов, закрепленных на каркасе посредством, например, нажимных винтов (условно не показаны) с возможностью изменения линейных размеров поперечного проходного сечения в диапазоне ±5% от номинальных значений. Площадь рамки должна соответствовать площади поперечного сечения изделия. Кернодержатели 5 установлены по линиям тока пластичной смеси в экструзионной головке с обеспечением расположения их концов соответственно конфигурации формируемых полостей.

Все элементы головки, контактирующие с формируемым пластичным материалом выполнены с износостойким покрытием, при этом ножи выполнены с износостойким покрытием, остаточная пористость которого не превышает 8÷10%, карбидная и карбоборидная фаза составляет 45÷55% толщиной 1÷1,5 мм; каждый кернодержатель выполнен с износостойким покрытием, остаточная пористость которого составляет не более 5%, карбидная и карбоборидная фаза составляет 55÷65%, толщина 2÷2,5 мм; каждый керн и рабочие элементы рамки выполнены с подслоем, остаточная пористость которого составляет не более 5%, карбидная и карбоборидная фаза составляет 45÷55% толщиной 2÷2,5 мм и наружный износостойкий слой из нитрида титана толщиной 12÷18 мкм. Для обеспечения получения гладкой наружной поверхности изделия целесообразно, чтобы все элементы полостеобразователей и рамки 4 в сборе были выполнены с покрытием политетрафторэтиленом толщиной 200÷300 мкм. Покрытия наносятся методом газопламенной порошковой наплавки из дисперсно упрочненных порошковых материалов на основе никеля. Рабочие поверхности кернов и рамки покрываются двухслойными износостойкими покрытиями. Подслой выполняется из материала системы "никель-хром-бор - кремний-углерод" с максимально возможной толщиной, что обеспечивает необходимую жесткость поверхности для нанесения внешнего слоя, который формируется методом вакуумного конденсационного напыления нитридом титана. Это позволяет снизить трение и предотвратить налипание пластичной массы на инструмент.

Для уменьшения нагрузок в пусковые моменты готовый инструмент с износостойкими покрытиями дополнительно покрывается политетрафторэтиленом.

Работа устройства осуществляется следующим образом.

При непрерывной экструзии пластичного материала через головку 2 за счет кернов 6 в материале формируются полости. В зависимости от формы формообразующего элемента 4 происходит формирование наружной поверхности изделия. В данном случае формируется прямоугольная форма изделия с полостями в теле изделия. По достижении заданной длины изделие отрезается и на этом процесс его формирования заканчивается.

Предложенное устройство было применено в прессе непрерывного действия производства фирмы HANDLE (Австрия) на заводе "Керамик" ЗАО "Стройкомплекс" (г. Магнитогорск) для изготовления кирпича керамического пустотелого марок М125 и М150 по ГОСТ 50395. Детали пустотообразователя выполнены из стали 20 с порошковыми износостойкими покрытиями, сформированными на поверхности деталей методом газопламенной наплавки. Покрытие на ножах из порошкового материала ПГЮН01, обеспечивающего достижение карбидной и карбоборидной фазы в структуре покрытия в среднем 52%. Толщина поверхностного слоя 1,2 мкм. После оплавления в электропечах пламенем ацетилен-кислородной (или пропан-кислородной) горелки остаточная пористость составляет 6%. Поверхность ножа механически не обработана, что обеспечивает ее шероховатость для обеспечения развитой поверхности пластичной массы, обеспечивающей ее соединение при смыкании в экструзионной головке. Покрытие на кернодержателях 5 имеет толщину по радиусу 2,3 мм и выполняется из порошкового материала ПС12НВК01, обеспечивающего достижение карбидной и карбоборидной фазы в структуре покрытия в среднем 63%. После оплавления поверхностного слоя остаточная пористость не превышает 4%. Поверхность кернодержателей механически не обрабатывается. После сборки пустотообразователя кернодержатели покрыты слоем политетрафторэтилена с толщиной поверхностного слоя 250 мкм.

В результате применения предложенного устройства на заводе "Керамик" ЗАО "Стройкомплекс" (г. Магнитогорск) эксплуатационная стойкость повысилась в более чем в 3 раза по сравнению с применявшимся ранее инструментом и обеспечила бесперебойный выпуск 5,5 шт. условного кирпича на одном комплекте при использовании пластической массы следующего состава: глина 30%, гранулированный шлак - остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| ЭЛЕКТРОЛИТ НИКЕЛИРОВАНИЯ | 2000 |

|

RU2172797C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| Способ получения функционально-градиентных покрытий на металлических изделиях | 2021 |

|

RU2763698C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2171299C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2015 |

|

RU2619547C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

| ШАРОВОЙ ЗАТВОР ИЗ КЕРМЕТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2525965C2 |

| Режущий инструмент и способ его изготовления | 1982 |

|

SU1342942A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФУТЕРОВКИ КОНВЕРТЕРА В ГОРЯЧЕМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111262C1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении экструзионных прессов непрерывного действия, предназначенных для получения изделий с полостями из пластичных смесей. Пресс содержит экструзионную головку, внутри которой размещен полостеобразователь, включающий ножи и закрепленные на них кернодержатели с кернами. На экструзионной головке смонтирована рамка для формирования наружной поверхности изделия. Каждый нож имеет износостойкое покрытие толщиной 1-1,5 мм, остаточная пористость которого не превышает 8-l0%. Карбидная и карбоборидная фаза материала покрытия составляет 45-55%. Каждый кернодержатель выполнен с износостойким покрытием толщиной 2-2,5 мм, остаточная пористость которого составляет не более 5%. Карбидная и корбоборидная фаза материала покрытия составляет 55-65%. Каждый керн и рабочие элементы рамки имеют подслой толщиной 2-2,5 мм и наружный износостойкий слой из нитрида титана толщиной 12-18 мкм. Остаточная пористость подслоя составляет не более 5%, а карбидная и карбоборидная фаза материала подслоя - 45-55%. Элементы полостеобразователя и рамки в сборе могут быть выполнены с покрытием из политетрафторэтилена, имеющим толщину 200-300 мкм. В результате обеспечивается повышение эффективности и снижение металлоемкости пресса. 3 з.п. ф-лы, 4 ил.

| ЗОЛОТАРСКИИ А.З | |||

| и др | |||

| Производство керамического кирпича | |||

| - М.: Высшая школа, 1989, с.82-83 | |||

| ЛЕНТОЧНЫЙ ПРЕСС ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ БЛОКОВ С ЗАМКНУТЫМИ ПОЛОСТЯМИ | 1950 |

|

SU92426A1 |

| Формующий орган ленточного пресса для многопустотных керамических изделий | 1955 |

|

SU107140A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТ СТРОИТЕЛЬНЫХ СТЕНОВЫХ ЭЛЕМЕНТОВ | 1992 |

|

RU2037403C1 |

| МЕТАЛЛОСОДЕРЖАЩИЙ УРЕТАНИЗИРОВАННЫЙ ПОЛИМЕР, РАСТВОРИМЫЙ В РАСТВОРИТЕЛЕ НА ОСНОВЕ НИЗКОЛЕТУЧЕГО ОРГАНИЧЕСКОГО СОЕДИНЕНИЯ | 2016 |

|

RU2735512C2 |

| ПРОИЗВОДНЫЕ ДИГИДРОИЗОХИНОЛИНОНА И ИЗОИНДОЛИНОНА И ИХ ПРИМЕНЕНИЕ | 2021 |

|

RU2833422C1 |

Авторы

Даты

2003-08-20—Публикация

2002-07-24—Подача