Изобретение относится к способу производства полос из нержавеющей стали, включающему прокатку в холодном состоянии полос, которые в предшествующем процессе изготовили путем литья полосы и/или путем горячей прокатки. Изобретение также относится к технологической линии прокатного стана, которую следует использовать при осуществлении способа.

Холодную прокатку нержавеющей полосовой стали осуществляют для одной или нескольких целей. Основной целью обычно является уменьшение толщины первоначальных полос, которые обычно подвергали горячей прокатке на предшествующей технологической линии горячей прокатки до толщины горячекатаных полос, которая составляет не менее чем 1,5 мм, а обычно имеет порядок 2-4 мм, но может достигать до 6 мм. Обычно начальный отжиг, охлаждение и дробеструйное удаление окалины, так же как и травление, осуществляют на одной или нескольких операциях, предшествующих холодной прокатке, с целью получения исходного материала для холодной прокатки без оксидов и окалины, оставшихся от предшествующей горячей прокатки. В качестве альтернативы горячую прокатку можно полностью или частично заменить производством полос путем литья, при этом полосы могут иметь толщину вплоть до той, которая обычна для горячекатаных полос, или могут быть на несколько миллиметров толще, но в этом случае холодной прокатке также обычно предшествуют начальный отжиг, охлаждение, дробеструйное удаление окалины и травление в той степени, в которой эти методики вообще применяют. При холодной прокатке, которую обычно осуществляют со множеством последовательных операций холодной прокатки, которые можно перемежать с отжигом, охлаждением, удалением окалины и травлением, толщину можно уменьшить до 1 мм и, в некоторых случаях, даже до меньших размеров. В то же время в этих обычных станах холодной прокатки, если прокатку заканчивать термической обработкой, травлением и дрессировкой, можно производить полосы с очень чистой поверхностью, так называемой 2В-поверхностью или даже чище, если применять светлый отжиг. Холодная прокатка может также иметь основной целью или дополнительной целью увеличение прочности полосового материала. С этой целью в качестве дополнения к холодной прокатке в ЕР 0738781 была также предложена холодная вытяжка полосы вслед за отжигом, проводимая таким образом, чтобы полосу непрерывно пластифицировать и создавать остаточное удлинение, одновременно уменьшая ее толщину. Далее из US 5197179 и ЕР 0837147 известно об осуществлении по меньшей мере первой холодной прокатки охлажденной горячекатаной полосы или охлажденной литой полосы перед термической обработкой, травлением и возможными операциями дальнейшей холодной прокаткой с целью привести полосу к требуемому окончательному размеру. Это, однако, характеризует способы и технологические линии прокатного стана, до настоящего времени известные как дорогие и/или сложные для того, чтобы приспособиться к широкому кругу требований, касающихся толщины полосы, качества поверхности, прочности конечного продукта. В особенности это относится к случаю, когда горячая прокатка и последующая холодная прокатка, так же как и операции, связанные с горячей прокаткой и с холодной прокаткой, рассматривают в качестве комплексного способа производства.

Задачей изобретения является разработка и решение вышеуказанного комплекса проблем. Этого в соответствии с первым аспектом изобретения можно достигнуть посредством того, что холодную прокатку осуществляют на технологической линии прокатного стана, которая включает в начальной части технологической линии по меньшей мере два стана начальной холодной прокатки, расположенные последовательно, по меньшей мере одну поверхность отжига и по меньшей мере одну секцию травления, расположенные после указанных станов начальной холодной прокатки, и по меньшей мере еще один стан холодной прокатки в конечной части технологической линии; что литую и/или горячекатаную полосу, поверхности которой окрашены в темный цвет оксидами, причем окрашенные в темный цвет оксиды остаются на поверхностях полосы, сначала подвергают холодной прокатке по меньшей мере в одном из указанных станов начальной холодной прокатки так, что толщину полосы в итоге уменьшают на 10-75%; затем полосу отжигают и протравливают в указанных секциях отжига и травления и подвергают холодной прокатке по меньшей мере еще в каком-то указанном стане холодной прокатки таким образом, что толщину полосы уменьшают на 2-20%; затем полосу подают снова в том же направлении через ту же технологическую линию прокатного стана, где полосу снова подвергают прокатке по меньшей мере в одном из указанных станов начальной холодной прокатки так, что полосу последовательно подвергают холодной прокатке по меньшей мере еще в одном из указанных станов холодной прокатки и по меньшей мере в одном из указанных станов начальной холодной прокатки, включая холодную прокатку по меньшей мере в трех станах холодной прокатки без промежуточного отжига, уменьшая толщину в итоге на 30-75%, прежде чем полосу снова отжигают и протравливают. Когда полосу во второй раз пропускают через технологическую линию прокатного стана, полосу предпочтительно снова подвергают прокатке в одном из указанных станов холодной прокатки в конечной части технологической линии прокатного стана, но на этот раз подвергая только дрессировке, уменьшая толщину полосы на 0,2-1,5%.

В качестве альтернативы исключается любая прокатка в конечной части технологической линии, когда полосу в первый раз пропускают через технологическую линию, это касается, в частности, случая, если предусмотрен только дрессировочный прокатный стан, в этом случае, когда полосу во второй раз пропускают через технологическую линию, полосу подвергают прокатке по меньшей мере в трех последовательных станах холодной прокатки в начальной части технологической линии, причем полоса уменьшается в итоге на 30-75% прежде, чем ее снова отжигают и протравливают и, возможно, дрессируют.

Способ, описанный выше, делает возможным производство полос с очень чистой поверхностью. Для получения такой поверхности, однако, важно подвергнуть полосу удалению окалины до травления и осуществить это удаление окалины так, чтобы не повредить поверхности. Традиционно удаление окалины проводят путем мощной дробеструйной обработки в одну или более операцию; такая обработка, однако, приводит к нежелательным повреждениям поверхности полосы. В соответствии с аспектом данного изобретения удаление окалины вместо этого проводят перед травлением в соответствии с методикой, известной, по существу, из указанного ЕР 0738781, путем перегибания полосы несколько раз в разных направлениях через валки, в то время как полосу подвергают холодной вытяжке так, что полоса приобретает остаточное удлинение 2-10%. Путем данной обработки достигают значительного удаления окалины без повреждения поверхностей полосы. Такое удаление окалины можно дополнить мягкой дробеструйной обработкой, которую можно осуществить до или после удаления окалины, предпочтительно перед ней с целью удаления только рыхлых оксидов, для того чтобы не нарушить последующее удаление окалины из-за накопления оксидов. Если дробеструйную обработку проводят после удаления окалины, то этим соответственно добиваются удаления рыхлых оксидов, при этом дробеструйную обработку в каждом случае проводят настолько мягко, чтобы не повредить металлические поверхности полосы.

В соответствии с вышеописанным первым аспектом изобретения полосу дважды пропускают через технологическую линию стана холодной прокатки. В соответствии с другим аспектом изобретения эту возможность не используют при производстве полос, когда главной целью является получение конечного продукта, имеющего высокий предел текучести, и поверхности, которые являются чистыми, даже если они не удовлетворяют требованиям чистоты 2В степени. В соответствии с данным аспектом изобретения изобретение характеризуется тем, что холодную прокатку осуществляют на технологической линии прокатного стана, которая включает в начальной части технологической линии, по меньшей мере два стана начальной холодной прокатки, расположенные последовательно по меньшей мере одну секцию отжига и по меньшей мере одну секцию травления, расположенные после указанных станов начальной холодной прокатки, и по меньшей мере еще один стан холодной прокатки в конечной части технологической линии; что литую и/или горячекатаную полосу, поверхности которой окрашены в темный цвет оксидами, причем окрашенные в темный цвет оксиды остаются на поверхностях полосы, сначала подвергают холодной прокатке, по меньшей мере в одном из указанных станов начальной холодной прокатки таким образом, что толщину полосы в итоге уменьшают на 10-75%; затем полосу отжигают по меньшей мере в одной печи отжига в секции отжига; после отжига и прокатки полосу подвергают удалению окалины, по меньшей мере, в одном блоке удаления окалины, где полосу перегибают несколько раз в разных направлениях через валки, в то время как полосу подвергают холодной вытяжке полосы так, что полоса приобретает остаточное удлинение 2-10%, что приводит к разрушению окалины; затем полосу протравливают; и, наконец, протравленную полосу подвергают холодной прокатке в несмазанном состоянии, по меньшей мере еще в одном указанном стане холодной прокатки, уменьшая толщину на 2-20%.

Как было указано в предыдущем описании уровня техники, горячая прокатка полос до размеров горячекатаных полос 2-4 мм является традиционной, и даже может оказаться, что горячая прокатка произведена до толщины 1,5 мм. Наиболее сложной частью горячей прокатки является заключительная часть, то есть работа с весьма тонкими полосами. Эту фазу сложно контролировать и на полосах образуется много оксидов по отношению к толщине полосы. Далее, при уменьшении толщины полосы выход при производстве в стане горячей прокатки сокращается. Для дальнейшего улучшения исходного материала, используемого для дальнейшей холодной прокатки, предпочтительна также закалка полосы охлаждением от конечной температуры прокатки до температуры ниже 500oС с целью, с одной стороны, получить настолько тонкие слои оксидов, насколько возможно, а с другой стороны, избежать осаждения карбидов по границам зерен на поверхностных слоях. В соответствии с другим аспектом изобретения его задачей является объединить начальную горячую прокатку и обработку полосы, связанную с горячей прокаткой, с последующей холодной прокаткой таким образом, что в результате достигается высокая экономия продукта с любой точки зрения, с увеличением мощности стана горячей прокатки, включая уменьшение риска узких мест на технологической линии стана горячей прокатки, а также получение после холодной прокатки конечного продукта, который может удовлетворять высоким требованиям, касающимся высокого качества. Согласно данному аспекту изобретение касается способа производства полос из нержавеющей стали, включающего горячую прокатку в начальном процессе и последующую холодную прокатку на технологической линии прокатного стана и отличающегося тем, что горячую прокатку прекращают, когда толщину полосы уменьшают до толщины между 2,5 и 6 мм, предпочтительно между 3 и 5 мм; и подвергнутую такой горячей прокатке полосу охлаждают от конечной температуры горячей прокатки путем закалки со скоростью охлаждения по меньшей мере 15oС/с до температуры ниже 500oС; при последующей холодной прокатке полосу дважды пропускают в одном и том же направлении по указанной технологической линии холодной прокатки, которая включает по меньшей мере два стана холодной прокатки в начальной части технологической линии и по меньшей мере одну секцию отжига и по меньшей мере одну секцию травления, расположенные после указанных станов начальной холодной прокатки, при этом, когда указанную полосу в первый раз пропускают по меньшей мере через два стана холодной прокатки в начальной части технологической линии, полосу прокатывают с оксидами, окрашенными в темный цвет, которые полоса приобрела в горячем состоянии во время начального процесса.

В начальной холодной прокатке нержавеющей стали, при наличии окрашенных в темный цвет оксидных слоев на обеих сторонах полосовой стали, где данные покрытия образовались в связи с начальной обработкой стали в горячем состоянии, происходит до некоторой степени образование трещин в оксидной окалине. Это можно рассматривать как начальную операцию удаления окалины, что может способствовать эффективному удалению окалины, осуществляемому позже, после отжига до травления полосы. Для того, чтобы указанное начальное образование трещин можно было рационально использовать с целью облегчения проводимых впоследствии удаления окалины и травления, желательно, чтобы насколько возможно образование трещин не устранялось при отжиге, то есть чтобы расколы или трещины в оксидных слоях не заживлялись при отжиге. В соответствии с еще одним аспектом изобретения его задачей является избежать такого эффекта, то есть в значительной степени сохранить начальный разлом оксидной окалины, что достигают путем начальной холодной прокатки по оксидным поверхностным слоям. В соответствии с данным аспектом изобретения изобретение характеризуется тем, что литую и/или горячекатаную полосу, поверхности которой окрашены в темный цвет оксидами, оставшимися от предшествующего изготовления указанной литой и/или горячекатаной полосы, подвергают холодной прокатке в одном или более последовательных пропусков холодной прокатки, уменьшая толщину полосы на 10-75% и образуя трещины в оксидной окалине, то есть таким образом, что в оксидной окалине образуются трещины; полосу затем отжигают в печи, печная атмосфера которой содержит максимально 10 об.% кислорода, предпочтительно максимально 6 об.% кислорода, и затем полосу протравливают. Указанную печную атмосферу можно получить, например, в соответствии с методикой, описанной в WO 95/24509, содержание которой, таким образом, приводится в виде ссылки. Обычно удаление окалины заканчивают после отжига по способу, описанному выше, то есть путем холодной вытяжки с неоднократным перегибанием полосы через валки без разрушения поверхности путем дробеструйной обработки.

Дальнейшие характеристики и аспекты изобретения станут очевидны из прилагаемой формулы изобретения и из последующего описания указанной технологической линии прокатного стана и из того, как изобретение можно применить на практике в соответствии с предпочтительным аспектом изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

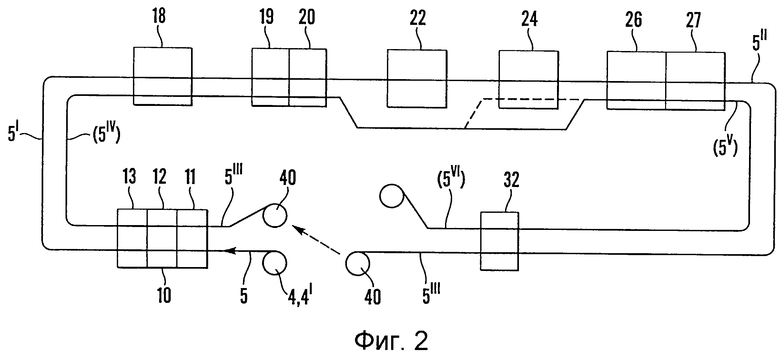

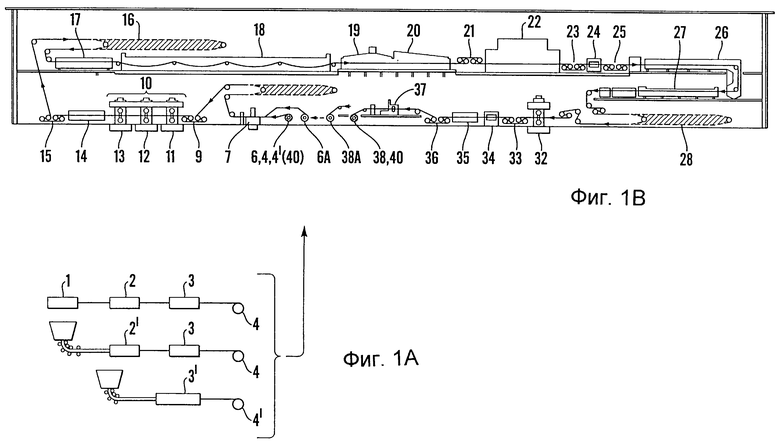

Фиг. 1 иллюстрирует изобретение и технологическую линию прокатного стана полусхематически, а на фиг.2 очень схематично проиллюстрировано предпочтительное воплощение способа производства полос.

ДЕТАЛЬНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

А - схематично отображает на чертежах некоторые другие способы производства нержавеющих полос, предпочтительно полос из аустенитной или ферритной нержавеющей стали, которые представляют собой исходный материал для способа, проводимого на последующей технологической линии В прокатного стана, которую применяют для проведения способа по изобретению. Также можно получить ферритно-аустенитные стали. Три способа производства исходного материала проиллюстрированы на левой части А чертежей. В соответствии со способом I листовые заготовки 1 обрабатывают путем горячей прокатки на технологической линии горячей прокатки для производства горячекатаных полос с толщиной, нормальной для горячекатаных полос, то есть 1,5-6 мм. В соответствии с одним аспектом изобретения, однако, горячую прокатку прерывают перед тем, как или, самое позднее, когда толщина уменьшена на 2,5 мм, то есть тогда, когда полосы достигают толщины в пределах 3-6 мм, предпочтительно толщины между 3 и 5 мм. Горячекатаные полосы закаливают охлаждением до температуры ниже 500oС со скоростью по меньшей мере 15oС/с в секции 3 закалки охлаждением, где пригодно применение интенсивного распыления воды. Вслед за тем полосы скатывают в рулоны 4, которые подвергают далее охлаждению до 100oС или ниже. Путем быстрого охлаждения ниже 500oС в значительной степени избегают осаждения карбидов по границам зерен нержавеющей полосовой стали. Другим эффектом, которого достигают путем быстрого охлаждения, является то, что оксидные слои, которые неизбежно формируются на поверхностях стальной полосы, становятся тоньше, чем положено при горячей прокатке и более медленном охлаждении, особенно при охлаждении после того, как полосы свернуты в рулоны при более высокой температуре.

В соответствии со способом II нержавеющую полосовую сталь отливают в форме полос в соответствии с любой методикой, которая может быть известна сама по себе и которая, поскольку рассматривается ее характерная функция, не является частью данного изобретения и не будет поэтому более детально описана. В виде примера, однако, можно использовать так называемую отливку нержавеющей полосовой стали путем сдвоенных валков, что является методикой, известной специалистам. Литую нержавеющую полосовую сталь подвергают горячей прокатке на технологической линии 2' горячей прокатки до толщины, традиционной для нержавеющих горячекатаных полос, или немного более того, 3-6 мм, см. выше, после чего горячекатаную полосу незамедлительно закаливают охлаждением в секции 3 охлаждения и скатывают в виде рулона 4.

В соответствии со способом III нержавеющую полосовую сталь отливают в форме полосы, имеющей толщину, нормальную для нержавеющей полосовой стали или, возможно, немного более того, то есть около 2,5-6 мм, после чего полосу закаливают охлаждением в секции 3' охлаждения до температуры ниже 500oС со скоростью, достаточной для того, чтобы по существу избежать образования карбидов по границам зерен и чтобы избежать нежелательно толстой оксидной окалины на поверхностях полосы, то есть со скоростью по меньшей мере 15oС/с. Полученные таким образом полосы скатывают в рулоны 4'.

Начальный материал для последующей обработки на технологической линии В прокатного стана, таким образом, состоит из литых и/или горячекатаных полос 4,4' нержавеющей полосовой стали. Такой рулон 4,4' нержавеющей полосовой стали показан на чертежах при его разматывании рулоноразматывателем 6. Вспомогательный рулоноразматыватель обозначен 6А. Сварочная машина для стыковки полос, первый лупер полос и первый многовалковый стан с S-образным прохождением полосы обозначены 7, 8 и 9 соответственно. Затем следует секция 10 начальной холодной прокатки, состоящая из трех станов 11, 12 и 13 холодной прокатки, при этом станы относятся к так называемому Z-валковому или 6-валковому типу, что означает, что каждый из них имеет пару рабочих валков и два опорных валка сверху и снизу соответствующего рабочего валка.

После секции 10 начальной холодной прокатки следует обезжиривающее устройство 14, второй многовалковый стан 15 с S-образным прохождением полосы и второй лупер 16 полос.

Полоса, отмотанная от рулона 6, обозначена 5 на чертеже. После прохождения секции 10 начальной холодной прокатки, полоса обозначена 5'. Из лупера 16 полосу 5' сначала подают через моечный аппарат 17 перед подачей в и через печь 18 отжига и секцию охлаждения, включающую две камеры 19 и 20 охлаждения. Затем следует третий многовалковый стан 21 с S-образным прохождением полосы, операция 22 дробеструйной обработки и окалиноломатель 24. На каждой стороне окалиноломателя 24 находятся соответственно четвертый и пятый многовалковые станы 23 и 25 с S-образным прохождением полосы.

Окалиноломатель 24 состоит из стана холодной вытяжки, строение которого указано в деталях на фиг.3 в указанном ЕР 0738781, который в данном описании приводится в качестве ссылки. Стан холодной вытяжки такого типа включает серию валков, заставляющих полосу перегибаться переменно в разных направлениях с одновременным созданием остаточного удлинения путем холодной вытяжки. Было обнаружено, что при помощи стана холодной вытяжки такого типа возможно достигнуть значительного удаления окалины без повреждения поверхностей полосы под оксидными слоями.

Вслед за окалиноломателем 24 следует секция травления, которая, например, может состоять из секции 26 начального нео- или другого электролитического травления и секции 27 смешанного кислотного травления. Смесь кислот, например, может включать смесь азотной кислоты НNО3 и фтороводородной HF. Протравленную полосу, обозначенную как 5", можно затем хранить в третьем лупере 28 полос.

Следующий стан конечной холодной прокатки обозначен 32. Данный стан в соответствии с данным воплощением изобретения состоит из четырехвалкового стана, то есть это прокатный стан с парой рабочих валков и опорным валком сверху и снизу каждого рабочего валка соответственно, что позволяет осуществить прокатку с уменьшением от 15 до 20% в зависимости от типа нержавеющей стали (аустенитной или ферритной, причем ферритные стали обычно можно обрабатывать путем прокатки с большей степенью уменьшения, чем аустенитные стали). В качестве альтернативы стан конечной холодной прокатки может состоять из двухвалкового стана, предназначенного только для дрессировки. Вслед за прокатным станом 32 расположены шестой многовалковый стан 33 с S-образным прохождением полосы, правильный стан 34, сушильный блок 36, седьмой стан 36 с S-образным прохождением полосы и блок 37, снимающий заусенцы перед сворачиванием полосы 5'" в виде рулона 40 посредством намоточного устройства 38. Вспомогательное намоточное устройство обозначено 38 А.

В соответствии с различными аспектами изобретения нержавеющую полосовую сталь пропускают один или два раза через технологическую линию В прокатного стана. Это будет сейчас описано более детально со ссылкой на фиг.2, где указано только наиболее значимое оборудование, в то время как другие части, такие как сварочная машина, станы с S-образным прохождением полосы, отклоняющие и направляющие ролики, луперы и так далее, не обозначены, чтобы принципы изобретения были более наглядны. Ссылки в виде чисел в скобках указывают на полосовой материал, обрабатываемый как материал, пропускаемый через технологическую линию В прокатного стана во второй раз.

Прокатку на технологической линии В прокатного стана начинают путем разматывания горячекатаной или литой полосы 5 нержавеющей стали от рулонов 4, 4' полосового материала. После этого она все еще имеет темно-окрашенные оксидные поверхностные слои, полученные в предыдущем процессе в части А. Эту полосу обрабатывают путем холодной прокатки с уменьшением толщины в итоге по меньшей мере на 10%, максимально на 75% в одном, двух или всех трех прокатных станах 11, 12, 13 в секции 10 начальной холодной прокатки, предпочтительно с уменьшением в районе 20-50%. Относительно тонкие, темно-окрашенные оксидные слои на поверхностях полосы, полученные при закалке охлаждением после горячей прокатки или литья, настолько пластичны, что они не настолько раскалываются при операциях холодной прокатки в секции 10 начальной холодной прокатки, чтобы оторваться от субстрата, то есть от металлической поверхности. Однако в оксидных слоях образуются трещины, то есть окалина на стальных полосах трескается. Оказывается, это имеет большое значение для последующего травления, так как способствует его эффективности, что, в свою очередь, важно для достижения чистых поверхностей на конечном продукте.

В печи отжига 18 полосу 5', подвергнутую таким образом холодной прокатке, отжигают путем нагревания до температуры в пределах 1050-1200oС так долго, чтобы полностью прогреть полосу и перекристаллизовать. В соответствии с аспектом изобретения печь 18 содержит максимально 10 об.% кислорода, предпочтительно максимально 6 об.% кислорода. Печную атмосферу такого характера можно получить и поддерживать различными способами, например подходит такой способ, при котором печь нагревают посредством горелки, потребляющей жидкое или газообразное горючее, сжигаемое посредством газа, содержащего по меньшей мере 85 об.% кислорода и максимально 10 об.% азота, как описано в указанном WO 95/24509. В атмосфере, обедненной кислородом, в печи 18 те поверхности стальных полос, которые открыты из-за трещин в оксидах, образовавшихся при холодной прокатке в секции 10 начальной холодной прокатки, окисляются только в небольшой степени, что благоприятно для последующего удаления окалины, которое предпочтительно проводят в стане 24 холодной вытяжки.

В камерах охлаждения 20 полосу 5' охлаждают ниже 100oС перед мягкой дробеструйной обработкой в секции 22 дробеструйной обработки, что является первым средством для удаления оксидов и окалины с поверхностей полосы. Конкретнее, рыхло лежащие оксиды удаляют путем дробеструйной обработки с целью не помешать последующему удалению окалины из-за накопления оксидов.

Полосу пропускают и подвергают удлинению вытяжкой в окалиноломателе 24 между множеством валков при повторяющемся перегибании, при этом оксидные окалины ломаются в качестве другой предварительной меры перед травлением в секциях 27 и 26 травления, где оксидные окалины полностью удаляют.

Протравленную таким образом полосу 5" затем подвергают холодной прокатке также в стане 32 конечной, дополнительной холодной прокатки, который устроен так, что он может уменьшить толщину дополнительно до 20%. Предпочтительно размер уменьшения полосы в стане 32 конечной холодной прокатки составляет по меньшей мере 2%, а обычно не более 15%, подходящими являются по меньшей мере 8% и максимально 12%. Полосу 5'" затем скатывают в виде рулона 40.

Возможно полностью исключить удаление окалины в стане 24 холодной вытяжки или проводить холодную вытяжку только в небольшой степени, около 0,5-2% или около 1,5%. Однако в соответствии с аспектом изобретения можно добиться также более расширенной холодной вытяжки, предпочтительно, однако, не более чем на 5%. Если полностью исключить холодную вытяжку, удаление окалины проводят путем мягкой струйной очисткой стальной буровой дробью в сочетании с очисткой щетками таким способом удаления окалины, который может быть возможен благодаря начальной холодной прокатке по оксидным поверхностям и последующему отжигу в специальной атмосфере в печи 18 отжига. Также возможно альтернативное решение - "незначительное остаточное удлинение (0,5-2%) + мягкая струйная очистка". Затем полосу протравливают в секции 26-27 травления и, наконец, сворачивают.

В соответствии с первым аспектом изобретения полосу затем пропускают еще раз через технологическую линию прокатного стана в том же направлении, что и во время первого пропуска. В соответствии с другим аспектом изобретения полученный продукт может быть конечным продуктом.

В соответствии с первым аспектом изобретения рулон 40 после некоторого времени, которое зависит, среди других причин, от логистического планирования производства на заводе, направляют в рулоноразматыватель 6 или 6А на стартовой позиции технологической линии прокатного стана, где полосу (5'") снова разматывают для второго пропуска полосы через технологическую линию В прокатного стана. В то время как полосу во время первого пропуска возможно только прокатали в одном или двух прокатных станах 11-13 в секции 10 начальной холодной прокатки, на этот раз ее обрабатывают прокаткой в двух или трех станах 11-13 с тем, чтобы по существу достигнуть требуемых окончательных размеров полосы. Полное уменьшение толщины в секции 10 прокатного стана при втором пропуске полосы через эту секцию зависит от требуемых окончательных размеров и может достигать в целом 60% и по меньшей мере 20%, предпочтительно по меньшей мере 30%. После прохождения секции 10 холодной прокатки во второй раз холодную прокатку полосы, теперь обозначаемую (5IV), заканчивают. Окончательная обработка состоит в очередном пропуске полосы через печь 18 отжига, камеры 19 и 20 охлаждения и секции 26 и 27 травления. Однако на сей раз ее вообще не обрабатывают в блоке 22 дробеструйной обработки или в окалиноломателе 24 в соответствии с аспектом изобретения, так как окисление поверхностей полосы в этом случае будет настолько незначительно, что ни удаление окалины в стане 24 холодной вытяжки, ни струйная очистка в стане 22 струйной очистки не будут необходимы. Отожженную полосу, таким образом, можно после охлаждения незамедлительно протравить в блоках 26 и 27 травления. Обработку заканчивают дрессировкой на 0,2-1,5%; предпочтительно около 0,5%, или путем жесткой прокатки на 2-20%, предпочтительно 10-15% в стане 32 холодной прокатки, и/или путем правки вытяжкой в правильном стане 34 перед окончательным скатыванием.

В соответствии с другим аспектом изобретения, однако, во время второго пропуска через технологическую линию прокатного стана полосу также обрабатывают в окалиноломателе 24, причем целью в данном случае является увеличение предела текучести полосы путем холодной вытяжки. Затем ее можно еще раз прокатать в стане 32 конечной холодной прокатки, но на этот раз ее только подвергают дрессировке с уменьшением толщины на 0,2-1,5%, предпочтительно около 0,5%, с целью получения требуемых чистых поверхностей. Обработку полосы (5IV) затем заканчивают и полосу снова скатывают. В качестве альтернативы, если целью является получение полосы с очень высоким пределом текучести, полосу (5IV) вместо дрессировки обрабатывают прокаткой с тем же значительным уменьшением толщины, как и в случае, когда полосу подвергали прокатке в первый раз в стане 32 конечной холодной прокатки.

Приведенное выше описание дает предпочтительные пути воплощения изобретения в соответствии с различными аспектами способов использования технологической линии В прокатного стана. Особенным преимуществом устройства технологической линии В прокатного стана является то, что технологическую линию прокатного стана или ее части можно также использовать для процессов, относящихся к производству не только полос с очень чистыми, блестящими поверхностями, но и полос с характеристиками, которые для некоторых применений обладают гораздо большей значимостью, чем очень блестящие поверхности, таких как полосы с высокой прочностью или полосы с более низкой степенью усовершенствований, преимущество которых заключено в их стоимости. В последнем случае обработку, например, можно прервать уже после пропуска полосы 5" через секции 26, 27 травления после первого пропуска через секцию 10 холодной прокатки, секций отжига и охлаждения и секций травления. В окалиноломателе 24 полосу можно подвергнуть холодной вытяжке на 2-10%, что даст значительное повышение прочности. Эту обработку, однако, можно исключить, если такое увеличение прочности/предела текучести не требуются. В качестве альтернативы холодную вытяжку можно заменить или завершить 2-20% холодной прокаткой на стане 32 конечной холодной прокатки, которую в этом случае проводят по несмазанным поверхностям по мере пропускания полосы через стан холодной вытяжки в первый раз, после чего процесс заканчивают скатыванием полосы.

Другим вариантом воплощения изобретения, при котором полосу пропускают один или два раза через технологическую линию В прокатного стана, является следующий. Вначале литую и/или горячекатаную полосу подвергают прокатке, причем темные оксиды остаются на поверхности, по меньшей мере в одном из станов 11-13 начальной холодной прокатки в секции 10 холодной прокатки с полным уменьшением на 10-75%, предпочтительно на 20-50% полного уменьшения перед тем, как ее отжигают в печи 18 отжига. Печная атмосфера представляет собой атмосферу, описанную выше. После охлаждения полосу с ее растрескавшейся, легко ломающейся окалиной подвергают струйной очистке так мягко, чтобы не повредить металлические поверхности. Удаление окалины возможно дополнить в стане 24 холодной вытяжки путем вытяжки на 2-10%. После этого полосу протравливают в блоках 26 и 27 травления. Полученные таким образом травленые поверхности являются сравнительно чистыми, что дает возможность использовать полосу с такими поверхностями, например, при производстве деталей без какой-либо дополнительной обработки поверхности. Вслед за травлением никакой другой обработки не проводят, кроме, если это необходимо, обычной правки в правильном стане 34, снятия заусенцев и т.д. и скатывания в рулон.

Данные примеры и альтернативы иллюстрируют многосторонность и применимость технологической линии прокатного стана к различным требованиям к конечному продукту.

ПРИМЕР

Листовую заготовку из нержавеющей аустенитной стали качества ASTM 304 подвергают горячей прокатке в стане Стекеля с целью получения полосы шириной 1530 мм и толщиной 4,0 мм. Сразу после прокатки полосу закаливают охлаждением от конечной температуры прокатки, составляющей около 900oС, до температуры ниже 500oС в течение приблизительно 10 с путем водяного орошения, после чего полосу скатывают. Путем быстрого охлаждения перед скатыванием по существу избегают образования карбидов по границам зерен. В то же время темные оксидные слои на поверхностях полосы также становятся сравнительно тонкими. Свернутую в рулон полосу затем транспортируют на технологическую линию прокатного стана по изобретению, разматывают и сначала обрабатывают путем холодной прокатки с ее темными оксидными слоями в двух из станов 11-13 в секции 10 начальной холодной прокатки до толщины 2,05 мм, при этом в оксидных слоях образуются трещины, тем не менее без разрыхления. После этого полосу отжигают в печи 18 отжига в атмосфере, которая обеднена кислородом, что было описано ранее, при температуре 1120oС в течение достаточно длительного периода времени, чтобы полностью ее перекристаллизовать, после чего полосу охлаждают до температуры ниже 100oС в камерах 19 и 20 охлаждения. Затем поверхности полосы подвергают дробеструйной обработке в блоке 22 дробеструйной обработки очень мягко посредством стальной буровой дроби, после чего полосу подвергают удалению окалины в стане 24 вытяжки, перед тем как ее протравливают, вначале путем электролитического травления в секции 26, а затем в смешанной кислоте (смесь азотной кислоты, НNО3 и фтороводородной кислоты HF) в секции 27 травления. В стане 32 заключительной холодной прокатки протравленную полосу затем подвергают холодной прокатке с уменьшением толщины на 9,8% до размера 1,85 мм, после чего полосу сворачивают в рулон.

Затем полосу транспортируют обратно на стартовую позицию. Благодаря жесткой холодной прокатке, которой подвергли полосу при конечной холодной прокатке в прокатном стане 32, она в значительной степени упрочнилась при деформации и ее, таким образом, нелегко повредить и поэтому ее можно транспортировать и обращаться с ней, не рискуя повредить поверхности полосы. Полосу, таким образом, снова разматывают и на сей раз подвергают прокатке во всех трех прокатных станах 11-13 в стане 10 начальной холодной прокатки с полным уменьшением толщины на 45,9% до размера 1,0 мм. Полосу отжигают, охлаждают и, затем, протравливают таким же образом, что и во время первого пропуска через технологическую линию прокатного стана, но ее не подвергают дробеструйной обработке или холодной вытяжке перед травлением в соответствии с примером. В заключение полосу подвергают дрессировке в стане 32 конечной холодной прокатки, дополнительно уменьшая толщину еще на 0,5%, при этом полоса достигает чистоты поверхности Ra_ 0,12 мкм, то есть очень хорошо соответствует 2В-поверхности.

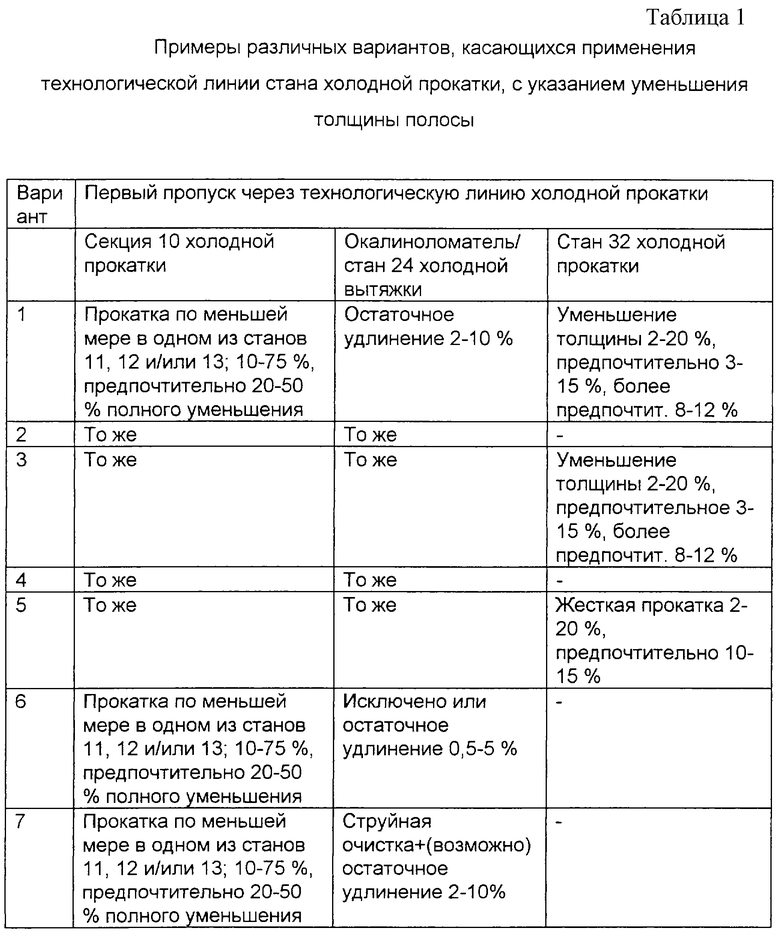

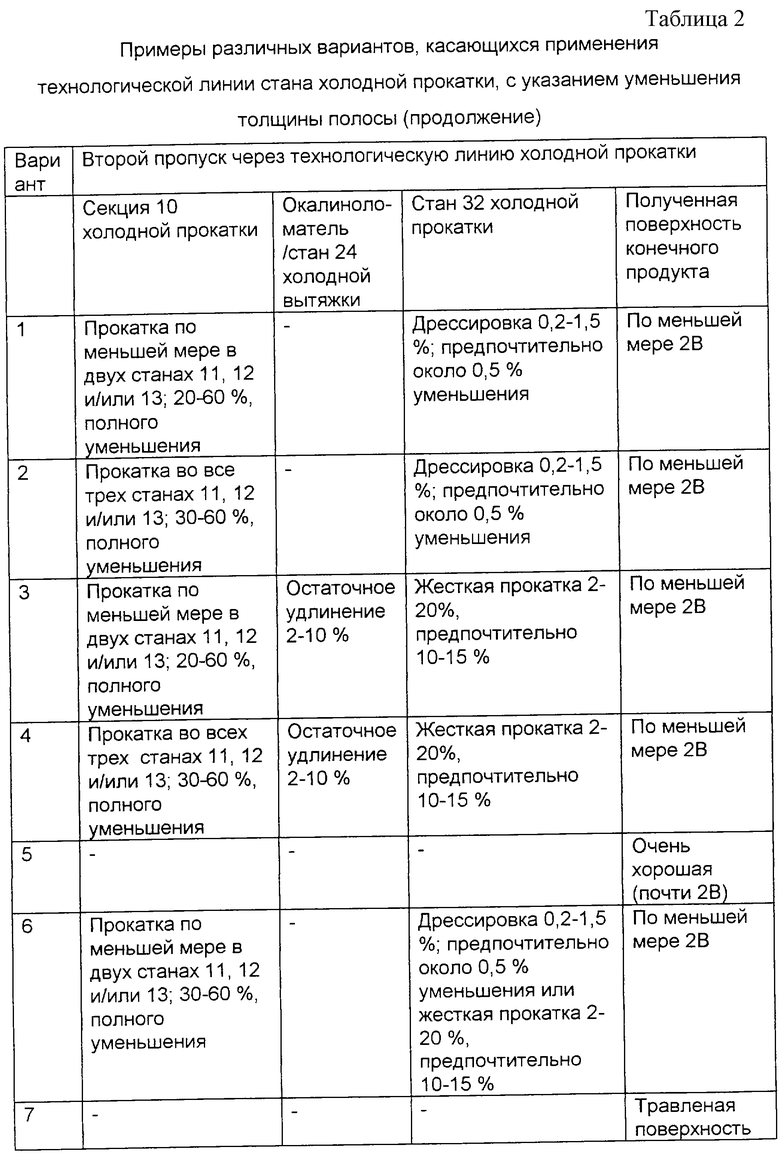

Из вышеописанного очевидно, что стан холодной прокатки по изобретению крайне многосторонен с точки зрения его применения в производстве нержавеющих полос с очень чистой поверхностью и/или для полос с другими требуемыми качествами или требуемыми характеристиками. В таблицах 1 и 2 будет приведен ряд таких альтернативных способов производства полос со ссылкой на использование различных блоков уменьшения толщины, включенных в технологическую линию прокатного стана, то есть станы начальной холодной прокатки, окалиноломатель / стан холодной вытяжки, которые также можно использовать для уменьшения толщины полосы, и стан холодной прокатки или, возможно, множество станов холодной прокатки, которые заканчивают технологическую линию.

Изобретение относится к способу производства полос из нержавеющей стали, включающему холодную прокатку полосы, которую в предшествующем процессе изготовили путем литья расплава с целью получения литой полосы и/или путем горячей прокатки. Задача изобретения - повышение экономичности при увеличении возможностей процесса. Холодную прокатку осуществляют на технологической линии прокатного стана, которая включает в начальной части технологической линии по меньшей мере два стана начальной холодной прокатки, расположенные последовательно, по меньшей мере одну печь отжига и по меньшей мере одну секцию травления, расположенные после указанных станов начальной холодной прокатки, и по меньшей мере еще один стан холодной прокатки в конечной части технологической линии. Регламентированы режимы прокатки и термообработки, а также действия, включающие однократный или двукратный пропуск полосы через технологическую линию и т.д. Изобретение обеспечивает упрощение и удешевление процесса при расширении диапазона выпускаемой продукции. 7 с. и 11 з.п. ф-лы, 2 табл., 2 ил.

| US 5197179 А, 30.03.1993 | |||

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОЛОС | 1993 |

|

RU2038878C1 |

| Устройство для контроля нагрузки на инструмент | 1977 |

|

SU738781A1 |

| DE 19513999, 17.10.1996. | |||

Авторы

Даты

2004-01-20—Публикация

1999-12-08—Подача