Изобретение относится к способу изготовления холоднокатаных стальных лент из нержавеющей стали и металлических лент, в особенности из сплавов титана.

Горячекатаные стальные ленты или горячекатаная лента из нержавеющей стали или сплавов титана получаются с сравнительно трудно удаляемым слоем окалины, сильно упрочняются наклепыванием и регулярно имеют негомогенную поверхность ленты. С целью улучшения деформируемости в ходе холодной прокатки такие стальные ленты обычно сначала отжигают. Из-за того, что с отожженных стальных лент трудно удаляется окалина, рекомендуется перед травлением предварительно удалить окалину. Удаление окалины струйной обработкой приводит к шероховатости и гомогенизации поверхности ленты. Отжиг, удаление окалины струйной обработкой и травление происходит в одной общей линии обработки. Обработанная таким образом стальная лента наматывается в рулон и подводится на отдельную линию обработки, в клеть холодной прокатки. В ходе холодной прокатки толщина ленты уменьшается до желаемой конечной толщины. Поверхность ленты выглаживается и уплотняется. Прочность стальной ленты повышается настолько, что ее деформируемость соответственно падает. Поэтому холоднокатаные стальные ленты подвергают еще одному отжигу, при котором прочность в процессе рекристаллизационного отжига уменьшается и, следовательно, ее деформируемость снова повышается. Если отжиг происходит не в среде защитного газа /светлый отжиг/, на поверхности ленты возникает окалина, которая должна снова удаляться травлением. Отжиг и травление осуществляется слева, в отдельной линии обработки, так называемой линии холодной обработки ленты. Такой процесс изготовления занимает сравнительно много времени, требует больших затрат энергии и обслуживающего персонала.

Согласно другому известному способу, горячекатаную ленту подвергают холодной прокатке без предварительной обработки и после холодной прокатки отжигают и подвергают травлению. Но в этом случае неизбежно должна учитываться повышенная поверхностная шероховатость, так как трудно удаляемый слой окалины одновременно завальцовывается в поверхность ленты, вследствие чего предварительно обработанная в непрерывной линии обработки горячекатаная лента должна окончательно прокатываться до нужного размера в предназначенном для этого процессе холодной прокатки (см. US 5197179).

Кроме того, известен способ изготовления холоднокатаных стальных лент из нержавеющей стали и металлических лент из сплава титана, включающий горячую прокатку, удаление окалины и холодную прокатку (см. кн. Н. И.Шефтель "Холодная прокатка листовой стали", М., Металлургия, 1966, стр. 264-265).

В основу изобретения положена задача создать способ, согласно которому холоднокатаные стальные ленты из нержавеющей стали и металлические ленты, в особенности из сплавов титана, могут изготавливаться с экономией времени, энергии и расходов на обслуживающий персонал, с чрезвычайно гладкой поверхностью, причем поверхность в зависимости от типа применяемого материала получается светлой или матовой. Кроме того, должно быть создано особенно подходящее устройство для осуществления этого способа.

Для решения этой задачи способ изготовления холоднокатаных стальных лент из нержавеющей стали и металлических лент из сплава титана, включающий горячую прокатку, удаление окалины и холодную прокатку, отличается тем, что процесс ведут в единой линии обработки при непрерывном прохождении ленты, при этом с горячекатаной ленты или отлитой стальной ленты удаляют окалину струйной обработкой, и/или шлифующими щетками, и/или ультразвуковой очисткой, холодную прокатку проводят до конечной толщины с обжатием на 80%, отжигают, после отжига охлаждают, затем подвергают травлению. Под горячекатаной лентой в рамках изобретения понимается стальная или металлическая лента, полученная холодной прокаткой, которая охлаждена до комнатной температуре. В рамках изобретения горячекатаная лента или отлитая стальная лента, или также металлическая лента перед удалением окалины может очищаться щетками и/или ультразвуковой очисткой и, в случае необходимости, в заключение снова может быть подвергнута струйной очистке. Но имеется также возможность, что горячекатаная лента или отлитая стальная лента, или также металлическая лента перед струйным удалением окалины очищается шлифованием щетками и/или подвергается ультразвуковой очистке. Во время струйного удаления окалины обеспечивается получение гомогенной поверхности ленты без окалины, результатом шлифования щетками является поверхность ленты без окалины, с глубокой очисткой, причем не исключено образование продольных рисок. В рамках изобретения имеется, кроме того, возможность очищать горячекатаную ленту или также отлитую стальную ленту, или другую металлическую ленту в ультразвуковой ванне. Такая ультразвуковая очистка может осуществляться и после струйного удаления окалины или шлифования щетками для достижения эффекта тонкой очистки. Кроме того, изобретением не исключается, что между струйной очисткой и/или очисткой шлифованием щетками, и/или ультразвуковой очисткой и окончательной холодной прокаткой будет осуществлено предварительное химическое травление для оптимизации качества поверхности.

Согласно идее изобретения горячекатаная или отлитая стальная лента, покрытая слоем окалины перед холодной прокаткой, лишь подвергается струйной очистке, и/или шлифуется щетками, и/или подвергается ультразвуковой очистке, т. е. ни отжигается, ни подвергается травлению. За счет снятия окалины струйной очисткой и/или шлифованием щетками, и/или ультразвуковой очистки, окалина в достаточной степени удаляется механически. Кроме того, одновременно исключается неравномерность состояния поверхности горячекатаных лент. Затем стальная лента, в значительной мере очищенная от окалины и являющаяся в значительной мере гомогенной по своей поверхности, проходит через одну или несколько клетей стана холодной прокатки, в которых толщина ленты уменьшается до 80%. Стальная лента получает холоднокатаную структуру и сильно упрочняется наклепом. Поверхность ленты уплотняется и выглаживается. После холодной прокатки до конечного размера стальная лента, как обычно, отжимается для того, чтобы можно было отрегулировать ее свойства прочности и деформируемости до границ, установленных промышленностью и потребителем. При отжиге на поверхности ленты образуется окалина, которую нужно удалить. Поэтому стальную ленту после отжига как всегда подвергают травлению. После травления стальная лента освобождается от окалины и имеет требуемое количество поверхности. Речь идет о прокатаной начисто до окончательного размера стальной или металлической ленте с желаемыми свойствами и требуемой поверхности. И как результат, в процессе изготовления холоднокатаных стальных лент из нержавеющей стали, а также металлических лент, в особенности из титановых сплавов, в способе согласно изобретению снижаются расходы на энергию и содержание персонала. Благодаря снижению отходов повышается выход. Значительно сокращается время на изготовление готовых стальных лент. Эти преимущества оптимизируются, если изготовление стальной ленты в соответствии со способом согласно изобретению осуществляется в одной-единственной линии обработки и, следовательно, в непрерывном процессе.

Другие признаки, существенные для изобретения, приведены ниже. Так, горячекатаная лента перед удалением окалины струйной обработкой, и/или шлифованием щетками, и/или ультразвуковой обработкой подвергается правке вытяжкой с гибкой. Эта правка вытяжкой с гибкой служит для разрушения окалины и обеспечивает сравнительно равномерное снятие окалины струйной обработкой, и/или шлифованием щетками, и/или ультразвуковой обработкой. В процессе обработки щетками могут удаляться иногда имеющиеся на поверхности заусенцы. Такие заусенцы на поверхности, прежде всего у ферритных сталей, могут обламываться в клети стана холодной прокатки и приводить к нежелательному налипанию частиц на валки, что снижает их срок жизни. Путем ультразвуковой обработки обеспечивается очень тонкая очистка. Как правило, холоднокатаную стальную ленту или металлическую ленту после отжига подвергают охлаждению, например, воздухом и/или резкому охлаждению водой. Предпочтительно, стальную ленту или металлическую ленту между охлаждением и травлением подвергают правке вытяжкой с гибкой, и/или удалению окалины путем струйной обработки, и/или шлифованию щетками, и/или ультразвуковой обработкой для облегчения химического процесса травления. В ходе шлифования щетками могут также применяться при отжиге моющие щетки. В рамках изобретения вместо шлифовальных щеток можно применять линию обработки ленты роликом для снятия окалины /HMD-ролик/ или роликом со шлифующим волокном. Ультразвуковая очистка может осуществляться в ультразвуковой ванне. После травления стальная лента не имеет окалины и отличается чрезвычайно гладкой поверхностью, которая в зависимости от свойств материала, может быть светлой или матовой. С помощью дрессировочных валков или отделочных валков, расположенных после операции травления, поверхность ленты еще рез уплотняется и еще больше выглаживается, причем эти дрессировочные или отделочные валки являются окончательными и отделочными для уже обработанной до конечного размера холоднокатаной стальной ленты или металлической ленты. С помощью дополнительной правки вытяжкой с гибкой или обработки вытяжкой в той же линии обработки обеспечивается улучшение плоскостности стальной ленты или металлической ленты по сравнению с дрессировочными валками.

Согласно предложению в соответствии с изобретением имеет самостоятельное значение, что по меньшей мере удаление окалины струйной обработкой и/или шлифованием щетками, и/или ультразвуковой очисткой, холодная прокатка, отжиг, охлаждение и травление осуществляются в одной-единственной линии обработки. Но в рамках изобретения можно также проводить правку вытяжкой с гибкой, удаление окалины струйной обработкой, и/или шлифованием щетками, и/или ультразвуковой обработкой, холодную прокатку, отжиг, охлаждение, предварительное удаление окалины, травление и дрессирование в единой непрерывной линии обработки.

Указанная задача решается также с помощью линии для изготовления холоднокатаных стальных лент из нержавеющей стали и металлических лент из сплавов титана, содержащая средства удаления окалины, стан холодной прокатки, средства отжига, агрегат травления, в которой по меньшей мере одна клеть холодной прокатки установлена в направлении перемещения ленты за средствами удаления окалины, которые выполнены в виде устройства для удаления окалины струйной обработкой, и/или устройства для очистки шлифующими щетками, и/или устройства ультразвуковой очистки, за клетью холодной прокатки установлены средства отжига, за которыми установлено охлаждающее устройство, после него - устройство для травления, размоточное и намоточное устройства, при этом все агрегаты образуют единую линию обработки.

Кроме того, перед устройством для удаления окалины струйной обработкой и/или устройством для снятия окалины шлифовальными щетками, если смотреть в направлении прохождения ленты, может быть расположено устройство для правки вытяжкой с гибкой. Целесообразно расположить между позицией отжига и травления охлаждающее устройство для охлаждения воздухом и водой или быстрого охлаждения соответствующей стальной или металлической ленты. Между охлаждающим устройством и позицией травления может быть расположено еще одно устройство для удаления окалины струйной обработкой и/или устройство для обработки шлифовальными щетками. После позиции травления, предпочтительно, расположена клеть дрессировочного стана или отделочная клеть.

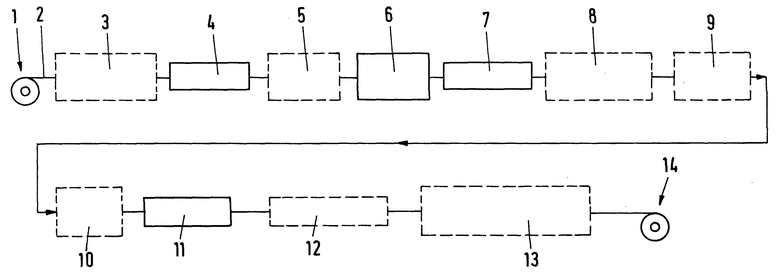

Ниже изобретение поясняется более подробно с помощью одного лишь примера выполнения. На чертеже показана линия обработки согласно изобретению.

Эта линия обработки имеет сматывающее устройство 1 для горячекатаной ленты 2. К этому сматывающему устройству 1 может присоединяться в направлении прокатки устройство 3 для правки вытяжкой с гибкой для разрушения окалины. К нему примыкает обязательно требующееся устройство 4 для удаления окалины струйной обработкой, за которым может следовать устройство 5 со шлифующими щетками. Обязательными являются также одна или несколько клетей 6 стана холодной прокатки, а также позиция отжига 7 с подключенным за ним охлаждающим устройством 8, к которому могут подключаться не показанные на чертеже устройство правки вытяжкой с гибкой для разрушения окалины - также в комбинации со шлифующими щетками - и еще одно устройство для удаления окалины струйной обработкой. И снова может следовать устройство для обработки шлифующими щетками или устройство 10 с моющими щетками, за которыми обязательно следует позиция 11 обработки травлением. Позиция 11 обработки травлением может состоять из нескольких ванн, перед и за которыми расположены щетки. В случае необходимости, за травлением следует дрессировочная клеть 21, за дрессировочной клетью 12 - устройство 13 для правки вытяжкой и гибкой или устройство для вытяжки, прежде чем обработанная стальная лента поступит к наматывающему устройству 14.

Изобретение касается способа изготовления холоднокатаных стальных лент из нержавеющей стали или металлических лент и линии для его осуществления. С горячекатаной ленты удаляют окалину струйной обработкой, и/или шлифующими щетками и/или ультразвуковой очисткой. После удаления окалины проводят холодную прокатку до конечной толщины с обжатием на 80%, отжигают, охлаждают, затем подвергают травлению. Все перечисленные операции производят в единой конструктивной линии. 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 5197179, 15.10.84 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шефтель Н.И | |||

| Холодная прокатка листовой стали | |||

| - М.: Металлургия, 1966, с.264 и 265 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ производства жести | 1988 |

|

SU1571087A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Паро-взрывной способ удаления окалины с поверхности прокатываемого металла | 1956 |

|

SU105710A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ обработки поверхностей полосы | 1990 |

|

SU1784321A1 |

Авторы

Даты

1999-09-27—Публикация

1995-07-04—Подача