Изобретение относится к способам получения соединений титана, в частности, к способам получения титанатов щелочноземельных металлов, которые используются для производства высокочастотных керамических конденсаторов и других изделий радиоэлектронной промышленности.

В последнее время все большее значение приобретает позисторная керамика - весьма прогрессивный элемент устройств автоматики и измерительной техники, для изготовления которой требуется титанат бария с сегнетоэлектрическими свойствами.

Для приготовления различных видов материалов с высокими электрофизическими показателями и для расширения сырьевой базы в электронной промышленности требуются различные модификации способа получения титаната бария (ТБ), вследствие чего возникла необходимость корректировки технологии, ранее разработанной авторами.

Наиболее близким аналогом к заявляемому способу по технической сущности является способ получения титаната бария [1]. По этому способу растворы тетрахлорида титана, хлорида бария и щавелевой кислоты молярной концентрации 1,8-3,0 моль/дм3, 0,8-2,0 моль/дм3 и 0,8-2,0 моль/дм3 соответственно смешивают в молярном отношении 1:1,1:(2-2,5). Смешение осуществляют либо последовательным внесением в раствор щавелевой кислоты раствора тетрахлорида титана, а затем со скоростью 150-1500 дм3/ч раствора хлорида бария, либо внесением предварительно смешанных растворов тетрахлорида титана и хлорида бария со скоростью 200-2000 дм3/ч с последующим перемешиванием суспензии. Полученный титанилоксалат бария (ТОБ) отделяют от фильтрата, промывают и прокаливают.

В свете требований последних лет способ получения титаната бария, принятый нами за прототип, имеет существенные недостатки, изложенные ниже.

Как показано дополнительньми исследованиями, целевой продукт, получающийся по данному способу, после термообработки при принятой обычно температуре 700-1100oC имеет кубическую структуру кристаллов. Продукт в этой форме является хорошим материалом для изготовления высокочастотных керамических конденсаторов. Однако при получении позисторной керамики используются сегнетоэлектрические свойства целевого продукта, которыми обладает более термореактивная тетрагональная модификация. В целевом продукте, получаемом по способу, принятому за прототип, образование тетрагональной модификации происходит при более высоких температурах (1150-1200)oС, что свидетельствует о его низкой термореактивности.

Вторым существенным недостатком способа, принятого за прототип, является образование целевого продукта в жестких агломератах с колеблющимся стехиометрическим составом на микроуровне, а именно, как от зерна к зерну, так и внутри зерна. Повышенная жесткость агломератов является следствием образования тиксотропной пасты титанилоксалата бария, содержащей 45-55% влаги. Такая паста требует проведения трудоемких операций фильтрации и отмывки осадка от примесей и в дальнейшем после термообработки образует титанат бария, требующий длительного измельчения.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является устранение перечисленных выше недостатков и получение мелкокристаллического порошка титаната бария с улучшенными характеристиками, который будет являться высококачественным сырьем для изготовления высокотемпературных сегнетоэлектрических материалов.

Технический результат достигается тем, что для получения мелкокристаллического порошка титаната бария с улучшенными характеристиками для изготовления высокотемпературных сегнетоэлектрических материалов используется новый метод смешения растворов тетрахлорида титана, хлорида бария и щавелевой кислоты и дополнительная обработка отфильтрованного титанилоксалата бария раствором щавелевой кислоты.

Сущность способа состоит в следующем. В отличие от известного способа получения титаната бария путем смешения растворов тетрахлорида титана, хлорида бария и щавелевой кислоты с последующим отделением титанилоксалата бария от фильтрата и его термообработкой, по предлагаемому способу используют новый порядок смешения растворов, а именно, в раствор тетрахлорида титана вливают раствор щавелевой кислоты, а затем полученную смесь вносят в раствор хлорида бария. Полученный после отделения от фильтрата титанилоксалат бария обрабатывают 8-10% раствором щавелевой кислоты при весовом соотношении твердой и жидкой фаз в суспензии (Т:Ж), равном 1:(2-3), при температуре 20-75oС с последующей его фильтрацией и термообработкой.

Установлено, что осуществление порядка смешения растворов по указанному способу приводит к образованию нетиксотропной сыпучей пасты титанилоксалата бария с влажностью 13-25% и высоким коэффициентом фильтрации. Термообработка такого титанилоксалата бария при принятой обычно температуре (700-1100)oC приводит к образованию титаната бария в тетрагональной форме, более однородного по составу на микроуровне.

Дополнительная обработка отфильтрованного титанилоксалата бария раствором щавелевой кислоты проводится для улучшения свойств осадка. Она позволяет получать порошки титаната бария с более узким интервалом размера частиц, с более совершенной формой кристалла и более плотной упаковкой частиц (насыпная масса с утряской составляет 1,6-2,0 кг/дм3). Кроме того, после термообработки титанилоксалата бария агломераты титаната бария получаются менее жесткие, чем по аналогу, что облегчает процесс измельчения, улучшает и стабилизирует стехиометрический состав титаната бария и электрофизические свойства керамики.

При обработке отфильтрованного титанилоксалата бария раствором щавелевой кислоты с массовой долей менее 8% резко увеличивается время процесса, необходимое для достижения требуемого результата. Использование раствора щавелевой кислоты с массовой долей более 10% не приводит к достижению дополнительного положительного эффекта и только увеличивает затраты.

При снижении соотношения Т:Ж в суспензии менее (1:2) повышается вязкость суспензии, ухудшается ее перемешивание и в сосуде появляются застойные зоны. Повышение Т: Ж выше (1:3) не дает дополнительного положительного эффекта и приводит к неоправданному увеличению расхода сырья и объемов отработанных растворов.

Процесс обработки титанилоксалата бария раствором щавелевой кислоты может производиться в интервале температур 20-75oС. При температуре свыше 75oС возможно образование побочных продуктов, что ухудшает качество титаната бария. Проведение обработки при 20oС требует увеличения длительности уже в 9 раз.

Пример осуществления способа

Предварительно готовят водные растворы тетрахлорида титана, хлорида бария и щавелевой кислоты с концентрацией соответственно (1,8-3,0) М, (0,8-2,0) М, (0,8-2,0) М. Для приготовления растворов используют тетрахлорид титана марки ОТТ-0 ТУ-1715-455-05785388-99, хлорид бария технический ГОСТ 742-78, щавелевую кислоту техническую ТУ 6-36-0204229-1047-91. Растворы щавелевой кислоты и хлорида бария подвергают дополнительной очистке.

Для получения 1 кг целевого продукта в 2,81 кг раствора тетрахлорида титана с концентрацией 2 М вносят 9,8 кг раствора щавелевой кислоты с концентрацией 1,2 М. В реакционный сосуд заливают осадитель - раствор хлорида бария с концентрацией 1,5 М в количестве 4,12 кг и нагревают его до температуры (60-70)oС. Затем в раствор хлорида бария дозируют со скоростью 0,5-0,6 дм3/мин приготовленную ранее смесь растворов тетрахлорида титана и щавелевой кислоты, нагретую до (60-70)oС.

Количества реагирующих веществ рассчитывают так, чтобы в реакционной массе обеспечивалось мольное соотношение тетрахлорид титана : хлорид бария : щавелевая кислота, равное 1:1,1:2,5.

Синтез проводят при интенсивном перемешивании в течение 60 мин. Полученную суспензию фильтруют, осадок обрабатывают 10% раствором щавелевой кислоты из расчета Т: Ж=1:2,5 при температуре (60-70)oС в течение 2 ч и отфильтровывают.

Получают 2,5 кг пасты титанилоксалата бария с влажностью 19%, подвергают ее термообработке при температуре (700-1100)oС, получают 1 кг титаната бария с насыпной массой (с утряской) 1,75 кг/дм3 и анализируют.

Мольное отношение ВаО/ТiO2 определяют рентгено-флуоресцентным методом на приборе CRM-25.

Гранулометрический состав продукта определяют на лазерном дифракционном микроанализаторе крупности частиц Fritch (ФРГ).

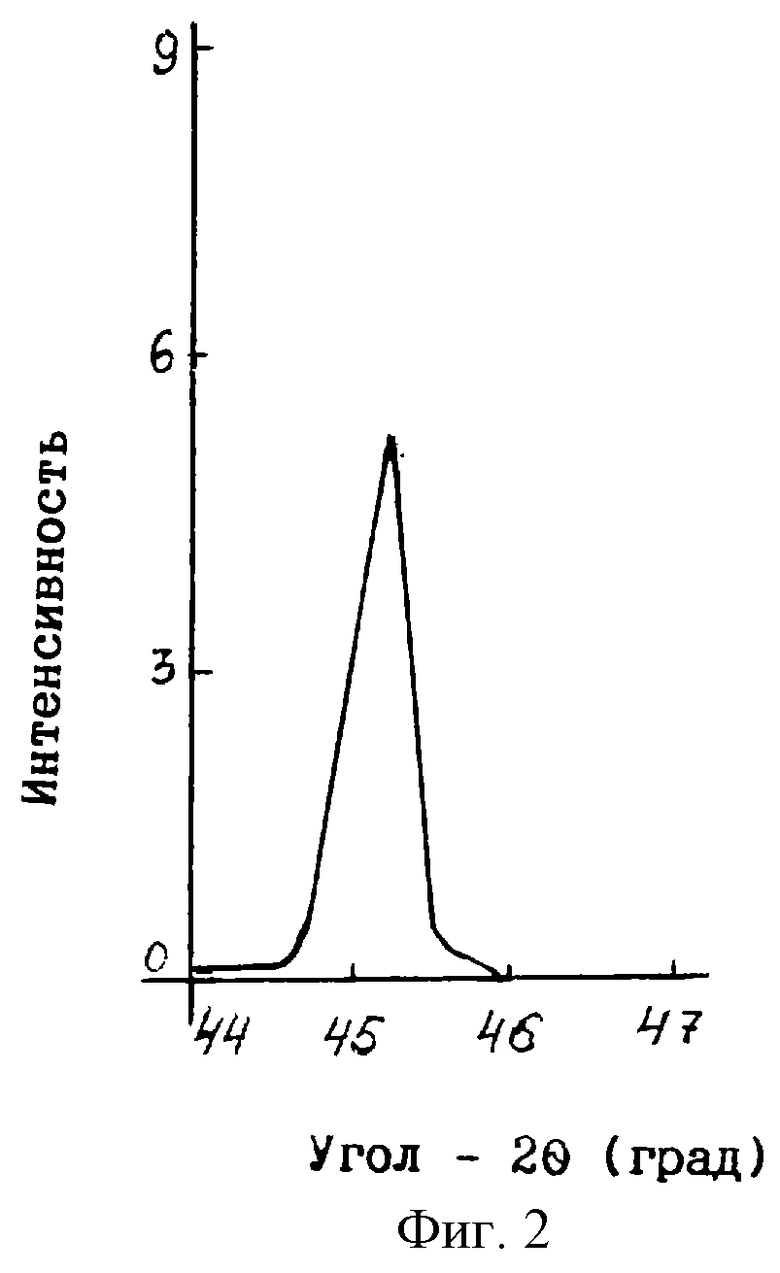

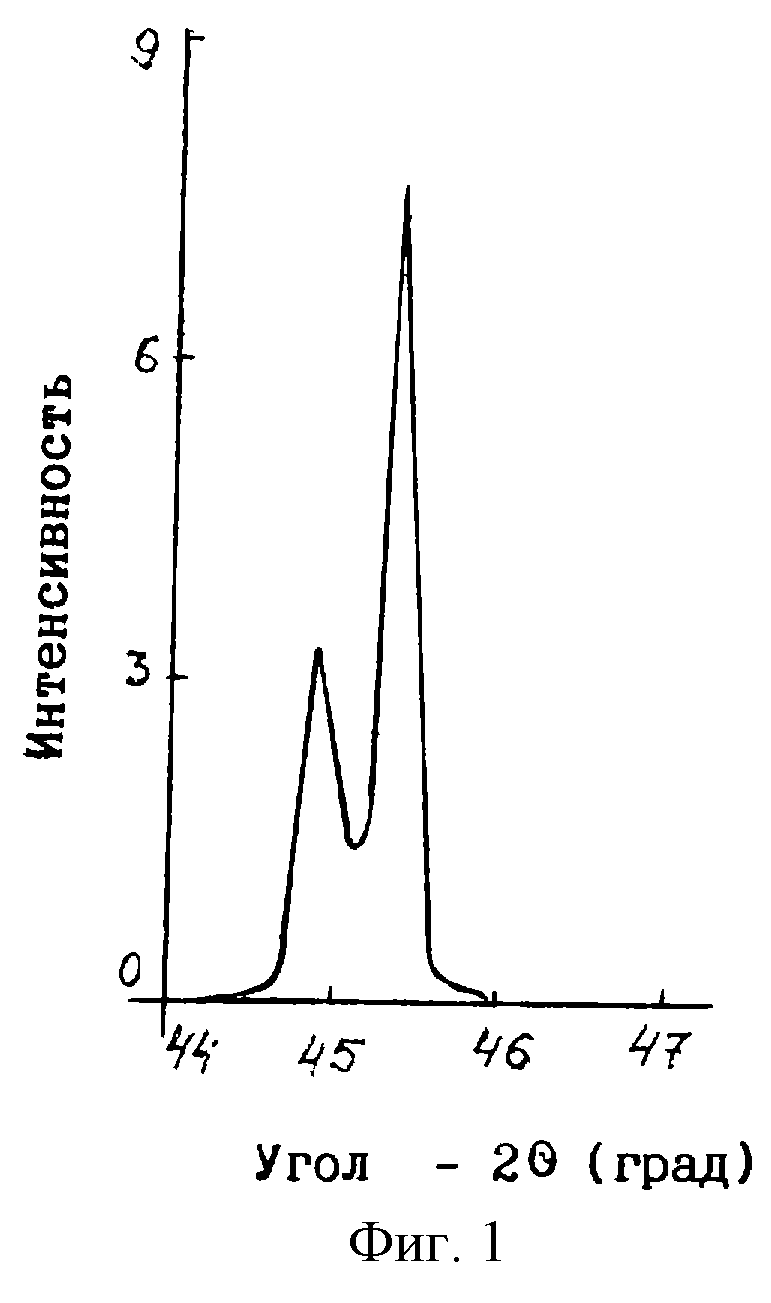

Рентгено-фазовый анализ проводят на дифрактометре ДРОН-3 в Си-Кα излучении. Дифрактограммы снимают в диапазоне углов 2 Θ от 44 до 46o. Именно этот диапазон углов содержит информацию о форме рентгеновских линий (пиков), характерных для той или другой кристаллической фазы титаната бария.

На фиг.1 и фиг.2 приведены данные рентгено-фазового анализа образцов титаната бария, полученного по предлагаемому методу и методу, принятому за прототип, соответственно.

На фиг.1 наблюдается в диапазоне углов 2 Θ 44-46o тетрагональный дуплет, в то время как у продукта, полученного по прототипу, на фиг.2 в этой области углов видна пиковая кривая, характерная для кубической структуры.

Гранулометрические исследования показали, что титанат бария представляет собой агломераты размером 10-80 мкм, мелкие фракции (менее 10 мкм) отсутствуют. Титанат бария, полученный по прототипу, состоит из агломератов размером 0,5-100 мкм и содержит 10-15% мелких частиц размером 0,5-10 мкм.

По данным рентгено-флуоресцентного и рентгено-фазового анализов полученный титанат бария имеет стехиометрический состав ВаО/ТiO2= 1,000 и представляет собой мелкокристаллический продукт тетрагональной структуры.

Полученный титанат бария легко измельчается и за 1 ч измельчения дает порошок с размером частиц в среднем d 50%=0,46 мкм, в то время как продукт по известному способу для достижения аналогичного размера зерен требует размола в течение 48 ч.

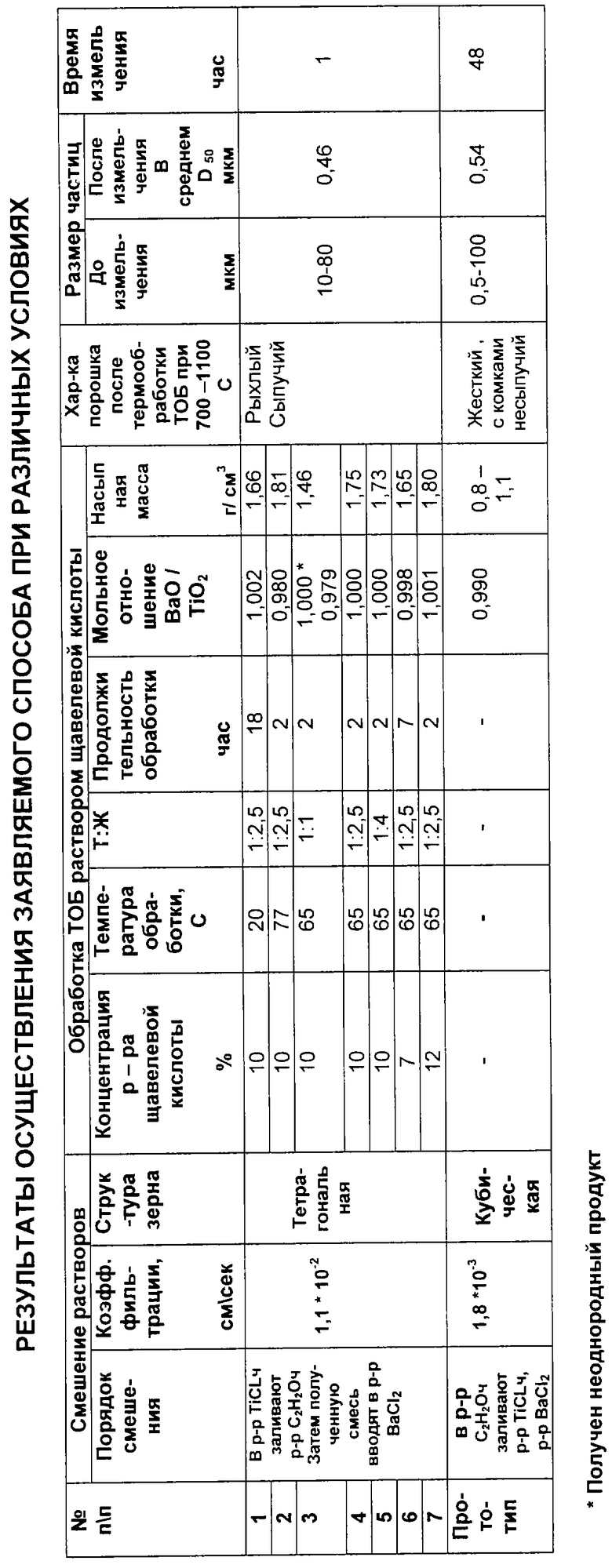

Результаты осуществления заявляемого способа при различных условиях приведены в таблице.

Достигнутые преимущества при проведении процесса получения титаната бария согласно предложенному техническому решению заключаются в следующем.

Получен титанат бария в тетрагональной модификации, что обеспечивает его высокую термореактивность.

В результате подбора оптимальных условий осаждения получены осадки ТОБ с однородным составом продукта на микроуровне и стабильным мольным отношением ВаО/ТiO2=1,000.

Результаты даны в таблице.

Эти же условия позволили получить ТОБ в виде нетиксотропного сыпучего порошка, превращающегося после термообработки в рыхлые, мягкие агломераты, легко поддающиеся размолу и образующие при этом порошок с размером зерен менее 1 мкм.

Дополнительным положительным эффектом являются:

- сокращение длительности фильтрации в 6 раз;

- снижение влажности пасты ТОБ в 2-4 раза, что снижает энергозатраты при сушке;

- резкое сокращение длительности измельчения в 45-50 раз.

Стабильное получение титаната бария с заданными свойствами (в том числе с тетрагональной структурой) обеспечит потребителей сегнетоэлектрическими материалами, позволит получать керамику с высокими электрофизическими показателями и расширит сырьевую базу электронной промышленности.

Источники информации

1. Патент RU 2067554, кл. С 01 G 23/00, С 01 F 11/00, 1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНАТА БАРИЯ | 1993 |

|

RU2067554C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 2004 |

|

RU2281913C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНАТА БАРИЯ | 1992 |

|

RU2060946C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНИЛОКСАЛАТА БАРИЯ | 2004 |

|

RU2253617C1 |

| СПОСОБ СИНТЕЗА ТИТАНИЛОКСАЛАТА БАРИЯ | 2004 |

|

RU2253616C1 |

| СПОСОБ ПРОИЗВОДСТВА ТИТАНАТА БАРИЯ | 2003 |

|

RU2253619C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНАТА БАРИЯ | 2003 |

|

RU2262484C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНАТА БАРИЯ | 2005 |

|

RU2305069C1 |

| Способ получения особочистого мелкокристаллического титаната бария | 2019 |

|

RU2713141C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО ТИТАНАТА БАРИЯ | 2016 |

|

RU2637907C1 |

Изобретение относится к способам получения титанатов щелочноземельных металлов, которые могут быть использованы для производства высокочастотных керамических конденсаторов и других изделий радиоэлектронной промышленности с высокими электрофизическими параметрами. Результат изобретения: получение нетиксотропной сыпучей пасты титанилоксалата бария с высоким коэффициентом фильтрации и мелкокристаллического порошка титаната бария с улучшенными характеристиками как сырья для изготовления сегнетоэлектрических материалов. Приготавливают растворы тетрахлорида титана, хлорида бария и щавелевой кислоты. Смешивают эти растворы в следующем порядке: раствор щавелевой кислоты вносят в раствор тетрахлорида титана и полученную смесь растворов вводят в раствор хлорида бария. Отделяют полученный титанилоксалат бария от фильтрата, обрабатывают его 8-10%-ным раствором щавелевой кислоты в интервале температур 20-75oС при Т:Ж=1:(2-3), фильтруют, промывают дистиллированной водой и прокаливают. 1 з.п. ф-лы, 2 ил., 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНАТА БАРИЯ | 1993 |

|

RU2067554C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ ТИТАНАТОВ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 0 |

|

SU306713A1 |

| ПОЛЬЗОВАТЕЛЬСКОЕ ОБОРУДОВАНИЕ | 2018 |

|

RU2758911C1 |

| US 5009876 А, 23.04.1991 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2004-02-27—Публикация

2002-01-08—Подача