Изобретение относится к машиностроению и может быть реализовано в насосостроении, а именно в винтовых насосах, обеспечивающих высокий КПД при непрерывном и равномерном перекачивании жидкости.

Существуют различные способы изготовления винтов для одно, двух-, трех- и т.д. винтовых насосов. Но все они сводятся к получению канавки на заготовке. Для проведения указанной операции необходимо рассчитать и изготовить режущий инструмент.

Известен [1] способ, по которому на каждый вид винтов отдельно рассчитывается инструмент. При обработке винтов для их точного изготовления используются табличные данные. Такие методы нарезания малопроизводительны, и точность нарезания во многом зависит от квалификации и опыта рабочего. Для нарезания винтов с герметичным зацеплением наиболее широко используется фрезерование дисковыми профильными фрезами. При этом фрезы ведомого и ведущего винтов по своей форме разные, а значит и расчет профиля разный.

Известно [2], что требования к изготовлению чистовых фрез высокие и выполняются с допуском +0,04 мм при осевом и радиальном биении их не более 0,02 мм. Так как чистовые фрезы затылованы, то получают требуемые размеры только после изготовления, и при переточке эти фрезы будут давать некоторое искажение обрабатываемого профиля. Только опытным путем, т.е. изготовлением винтов такой переточенной фрезой и соответствующим испытанием на стенде, можно оценить допустимые пределы переточки. Опыт изготовления насосов показывает, что чистовая фреза может без переточки обработать 15-20 винтов. При переточке допускается уменьшение номинального диаметра фрезы до 0,4 мм. Для дальнейшей обработки винта фреза непригодна. Кроме того, для изготовления винтов существуют таблицы с рядами диаметров фрез, которые строго соответствуют диаметрам обрабатываемых заготовок. Это ограничивает применение режущих инструментов для изготовления винтов других диаметров.

Для устранения указанных недостатков в основу предлагаемого способа изготовления винтов поставлена задача использовать рабочую фрезу для обработки винта путем коррекции угла установки фрезы и/или межцентрового расстояния.

Для решения указанной задачи заявляемый способ изготовления винтов, так же как и известный, включает использование фрезы с параметрами по ранее выполненным расчетам, установку ее на станок под углом к оси вращения заготовки с межосевым расстоянием между ними и обработку заготовки.

Согласно изобретению перед обработкой проверяют форму контура зубьев фрезы по точкам поперечного сечения, затем проводят компьютерную обработку контурных данных и с учетом полученных данных корректируют угол установки фрезы и/или межосевое расстояние между фрезой и заготовкой.

Отличительные признаки имеют ряд положительных качеств, которые влияют на технический результат:

- перед обработкой проверяют форму контура зубьев фрезы по точкам поперечного сечения. Это позволяет определить координаты необходимых точек. Причем съем точек проводится в поперечном сечении. Выполнение такого условия позволяет представить реальную картину формы контура зуба. При этом чем больше будет сечений, тем больше точек, тем точнее результат,

- по полученным точкам проводят компьютерную обработку контурных данных, используя полученные данные безошибочно определяют отклонения формы зуба рабочей фрезы от не работавшей расчетной;

- с учетом полученных параметров корректируют угол установки фрезы и межцентровое расстояние. Это позволяет проводить четкую корректировку фрезы по отношению к оси вращения заготовки, как по углу установки фрезы так и по расстоянию между ними. Если корректируют один из указанных параметров, то есть: или угол установки или межцентровое расстояние, то это позволяет сэкономить время на переналадку или переустановку инструмента в одной позиции.

Перечисленные отличительные признаки состоят в причинно-следственной связи с получаемым результатом и позволяют на высоком техническом уровне изготовлять винты улучшенного качества. Достижение высокой точности при изготовлении винтов с герметичным зацеплением без использования ЭВМ невозможно.

Данное изобретение позволяет использовать фрезу с отклоненными параметрами по радиусу и профилю зуба без доработки фрезы.

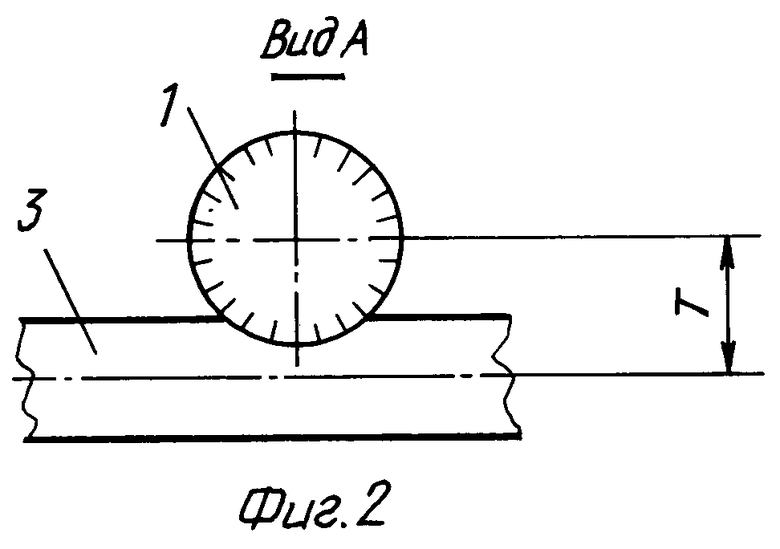

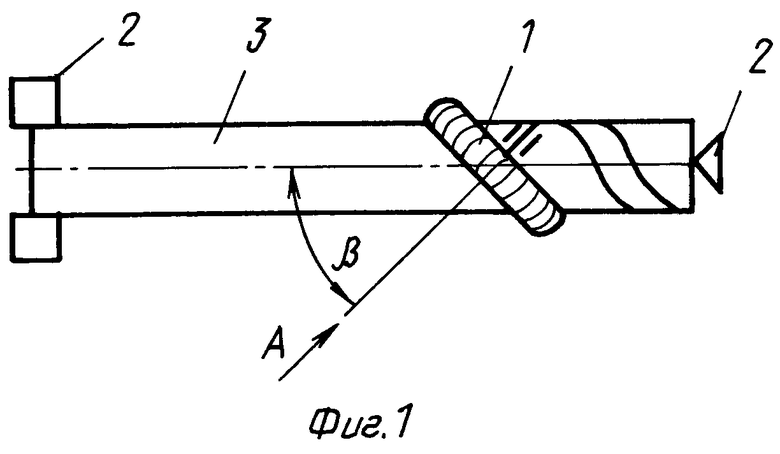

Сущность изобретения поясняется чертежами. На фиг.1 схематически показана установка детали и фрезы. Нa фиг.2 схематически показана установка детали и фрезы по направлению А

Предлагаемый способ изготовления винтов заключается в использовании фрезы 1 с параметрами по ранее выполненным расчетам, установке ее на станок 2 под углом β к оси вращения заготовки 3 с межцентровым расстоянием Т между ними, обработке заготовки 3 и в проверке формы контура зубьев фрезы 1 по точкам поперечного сечения. Затем проводят компьютерную обработку контурных данных и с учетом полученных параметров проводят коррекцию угла β и расстояния Т между осью заготовки и осью фрезы или одного из указанных параметров β или Т. Заготовка 3 крепится на станке 2.

Способ выполняется следующим образом.

Изготовляли фрезу 2 с параметрами по ранее выполненным расчетам, диаметром 115 мм для нарезания ведущего и ведомого винтов. Как для черновой, так и для чистовой обработки винтов был выбран универсальный фрезерный станок, отличающийся большой точностью и имеющий хорошо пригнанный без люфтов стол и заднюю бабку. Для получения требуемой точности винтовых поверхностей проводили подготовку станка. На него устанавливали заготовку длиной 700 мм и диаметром 55 мм из стали 45 с последующим креплением ее. Заготовке придавали вращательное и поступательное движение одновременно. Так же на станок устанавливали фрезу диаметром 95 мм для изготовления ведущего винта. Установку фрезы проводили с учетом расчетных данных под углом β=48,035° к оси вращения заготовки с межосевым расстоянием Т между ними. Далее обрабатывали заготовку. После десяти нарезанных ведущих винтов проводили проверку формы контура зубьев фрезы по точкам поперечного сечения. Затем проводили компьютерную обработку контурных данных и с учетом полученных параметров сравнивали с первоначальными. Изменения параметров не наблюдалось, а значит контур фрезы не нарушен. Далее обработали шесть заготовок и провели проверку формы контура зубьев фрезы. Параметры совпали с расчетными. После последующих четырех обработанных заготовок полученные результаты несколько отличались от расчетных. Это значит, что контур зубьев фрезы нарушен. Откорректировали фрезу. Диаметр фрезы уменьшился и составлял 92,5 мм. Для дальнейшего использования фрезу устанавливали, изменяя угол β до 47,954°, а межосевое расстояние до 59,75 мм. Изготовив один винт, выполнили его замеры. Они совпадали с ранее изготовленными винтами.

Также изготовили винт с изменением угла β, после чего провели замеры. Полученные размеры винтов также находились в поле жестких допусков.

Правильность компьютерной обработки контурных данных фрезы испытали и на заготовке меньшего диаметра Для этого понадобилась заготовка диаметром 33 мм, на которой нарезали витки с изменением угла β и межосевого расстояния Т между заготовкой и фрезой.

Техническое решение подтвердило изготовление указанным способом ведомых валов диаметром 33 мм с последующей их сборкой с ведущими валами диаметром 55 мм в разном сочетании по настоящему способу изготовления. Сборку ведущих и ведомых винтов выполняли без подгонок. В работе винты показали плавность хода, без заеданий и остановок. Следов заедания во впадинах и сколов на выступах ведущих и ведомых винтов не выявили. Такую же картину наблюдали при сборке ведущих винтов диаметром 45 мм и ведомых валов диаметром 27 мм.

Данный способ изготовления винтов позволяет уйти от стандарта выбора диаметров фрез. Это очень важно - фрезой одного диаметра нарезать винты с более широким диапазоном диаметров.

Указанный заявляемый способ дает возможность расширить использование нарезного инструмента в изготовлении высокопроизводительных с большим КПД винтовых насосов. Заявляемый способ является новым, технически выполним и полезен.

Источники информации

1 Балденко Д.Ф. Винтовые насосы, М., Машиностроение, 1982 г., стр.142.

2. Жмудь А.Е. Винтовые насосы, М-Л., Машгиз, 1963 г., стр. 150 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубофрезерный станок | 1989 |

|

SU1773606A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВ С КОНТРОЛЕМ ФОРМЫ РЕЖУЩИХ КРОМОК ИНСТРУМЕНТА | 2004 |

|

RU2293625C2 |

| Способ профилирования пары инструментов,предназначенных для обработки глобоидной передачи | 1984 |

|

SU1321534A1 |

| Обкаточная головка с режущими пластинами для обработки зубьев червячных и спироидных колес | 2021 |

|

RU2787187C1 |

| Зубофрезерный станок для изготовления глобоидного червяка | 2019 |

|

RU2694864C1 |

| Глобоидная червячная фреза | 1982 |

|

SU1021532A1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ НА БОКОВОЙ ПОВЕРХНОСТИ ДЕТАЛИ | 2001 |

|

RU2200076C2 |

| Способ изготовления глобоидно-цилиндрической передачи с нелинейчатым червяком | 2022 |

|

RU2803611C1 |

| ЧЕРВЯЧНАЯ ФРЕЗА ДЛЯ ЗУБОФРЕЗЕРОВАНИЯ И УПРОЧНЕНИЯ ЧЕРВЯЧНЫХ КОЛЕС С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННОЙ ПОДАЧИ И ЗАБОРНОГО КОНУСА | 2009 |

|

RU2412027C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭВОЛЬВЕНТНЫХ ЗВЕЗДОЧЕК | 2003 |

|

RU2243068C1 |

Изобретение относится к области машиностроения, изготовлению винтовых насосов. Способ включает использование фрезы с параметрами по ранее выполненным расчетам, установку ее на станок под углом к оси вращения заготовки с межосевым расстоянием между ними и обработку заготовки. Для повышения точности перед обработкой проверяют форму контура зубьев фрезы по точкам поперечного сечения, затем проводят компьютерную обработку контурных данных и с учетом полученных данных корректируют угол установки фрезы и/или межосевое расстояние между фрезой и заготовкой. 2 ил.

Способ изготовления винтов, включающий использование фрезы с параметрами по ранее выполненным расчетам, установку ее на станок под углом к оси вращения заготовки с межосевым расстоянием между ними и обработку заготовки, отличающийся тем, что перед обработкой проверяют форму контура зубьев фрезы по точкам поперечного сечения, затем проводят компьютерную обработку контурных данных и с учетом полученных данных корректируют угол установки фрезы и/или межосевое расстояние между фрезой и заготовкой.

| ЖМУДЬ А.Е | |||

| Винтовые насосы с циклоидальным зацеплением | |||

| - М.-Л.: Машгиз, 1963, с.147-150 | |||

| Способ обработки путем фрезерования профиля винтовых рабочих колес нагнетателей типа "Руттс" | 1960 |

|

SU147081A1 |

| Способ обработки винтовой поверхности | 1978 |

|

SU707702A1 |

| Способ обработки винтовых поверхностей ведомых винтов насосов | 1988 |

|

SU1683900A1 |

| СТАНОК С ГИДРАВЛИЧЕСКОЙ СВЯЗЬЮ ДЛЯ ФРЕЗЕРОВАНИЯ КАНАВОК СВЕРЛ | 1997 |

|

RU2146987C1 |

| JP 57001608, 16.01.1982. | |||

Авторы

Даты

2004-06-20—Публикация

2001-08-15—Подача