Изобретения относятся к области строительства, а именно к средствам для производства гидроизоляционных или ремонтных работ на объектах различного назначения, к технологии и оборудованию для изготовления указанного средства.

Известна конструкция прокладочного элемента, осуществляющего гидроизоляцию по периметру изделия и содержащего распорные стенки из материала, имеющего стекловолокно, причем материал выполнен на основе стекломатов с продольно в нем ориентированными и распределенными по периметру профиля стеклоровингами и полимерного связующего (RU №2164995 С2, Е 06 В 7/23, 2001 г.).

Из известных наиболее близким является лента для ремонта и усиления цилиндрических строительных конструкций, в частности металлических, выполненная полтрузией из армированного стеклоровингом полимерного материала (Structural Engineering International, V.13, №2, May 2003, Fiber-Reinforced Polymer for Structural Strengthening: Post-Tensioning of Steel Silos, p. 124-127).

Известен способ изготовления и оборудование для изготовления ленты для ремонта различного рода конструкций, при котором в устройстве для формования методом протяжки узел формования снабжен установленными перед рабочей фильерой, по меньшей мере двумя, распределителями-фиксаторами, выполненными в виде перфорированной пластины. Площадь сечения перфорации увеличена в направлении от рабочей фильеры. Перфорации пластины, расположенной со стороны рабочей фильеры, в сомкнутом виде имеют конфигурацию, эквидистантную форме поперечного сечения формуемого изделия. Этим обеспечивается максимальное удаление воздуха и избытка связующего из пропитанных связующим жгутов, что позволяет отформовать прецизионный профиль, в том числе и из гибридного материала (RU №2112649 С1, 1998 г.).

Известные решения не обеспечивают в полной мере одинаково высокого напряженно-деформированного состояния ровинга, что отрицательно сказывается на физико-механических характеристиках, кроме того, в процесс производства возможно возникновение дефектов в виде складок, гофр, вмятин, расслоений и т.п., то обусловлено наличием предварительной пропитки исходного сырья.

Задачей настоящих изобретений является повышение физико-механических показателей за счет обеспечения возможности получения ленты с одинаковым напряженно-деформированным состоянием ровинга, исключение возможности образования в процессе производства ленты дефектов в виде складок, гофр, вмятин, расслоений. Упрощается технология за счет исключения предварительной пропитки исходного сырья и отверждения ленты после намотки на оправку. Исключается разделительный слой в виде фторопластовой ленты. В целом снижается трудоемкость и повышается производительность труда.

Достигается это тем, что:

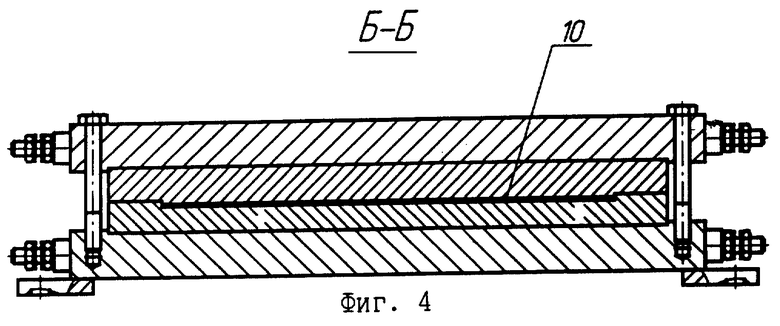

- в способе изготовления ленты для гидроизоляционных или ремонтных работ ровинг подают с бобин и пропитывают путем подачи через секцию пропитки с температурой связующего в ней 55-65°С, затем сматываемые с рулонов верхнее и нижнее полотна стеклоткани и расположенный между ними ровинг подают в полукруглую в поперечном сечении секцию формовки, имеющую линейную заходную часть с плитами обогрева и последовательно расположенные по длине секции формовки зоны, обеспечивающие зонный нагрев в них соответственно при температуре 55-65°С, 85-95°С и 125-135°С до упругого отверждения, причем ленту после формовки наматывают на барабан при его вращении на оси в направлении, совпадающем с направлением движения ленты в секции формовки. При этом ленту наматывают на барабан, диаметр которого равен 0,7-1,5 диаметра полукруглой секции формовки.

- лента для гидроизоляционных или ремонтных работ, выполненная описанным выше способом, содержит верхнее и нижнее полотна стеклоткани, между которыми размещен пропитанный связующим на основе полиэфирной и/или эпоксидной смолы ровинг, сформованный совместно с полотнами и отвержденный до упругого состояния в приданной ленте дугообразной форме. При этом лента отверждена до значения модуля упругости не менее 3,4·105 кг/см2 при пределе прочности на растяжение не менее 7100 кг/см2.

- установка для изготовления описанной выше ленты для гидроизоляционных или ремонтных работ содержит бобины с ровингом, установленные на шпулярнике, расположенную между шпулярниками стойку с двумя рулонами стеклоткани, секцию формовки с верхними плитами обогрева заходной и полукруглой ее частей позонно соответственно до температуры 55-65°С, 85-95°С и 125-135°С, валки секции пропитки, оси которых расположены параллельно плоскости паза секции формовки, и приемный барабан, диаметр которого равен 0,7-1,5 диаметра полукруглой секции формовки, установленный с возможностью вращения в направлении, совпадающем с направлением движения ленты в секции формовки.

Изобретения поясняются чертежами, где

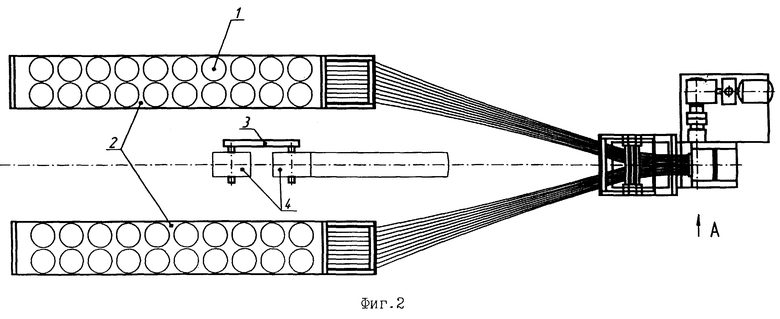

на фиг.1 представлен вид установки для изготовления ленты для гидроизоляционных или ремонтных работ спереди;

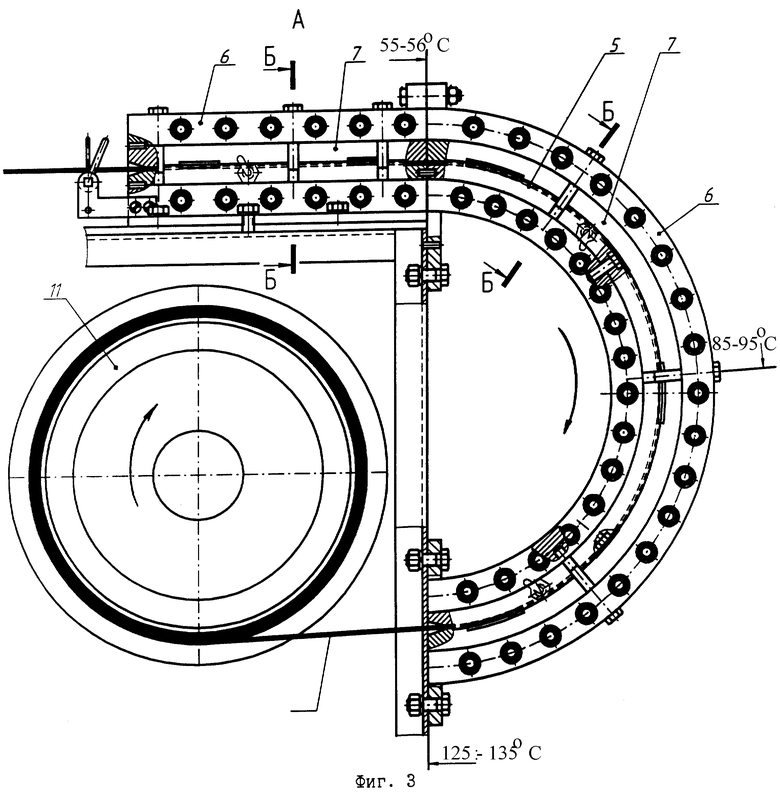

на фиг.2 - вид установки для изготовления ленты для гидроизоляционных или ремонтных работ сверху;

на фиг.3 - вид по А на фиг.2;

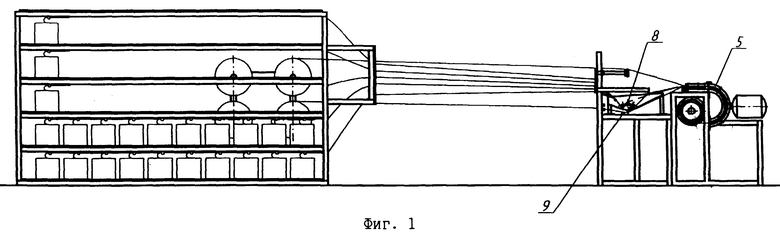

на фиг.4 - сечение по Б-Б на фиг.3.

Установка для изготовления ленты для гидроизоляционных или ремонтных работ содержит бобины 1 с ровингом, установленные на шпулярнике 2, расположенную между шпулярниками 2 стойку 3 с двумя рулонами 4 стеклоткани. Секция 5 формовки имеет верхние плиты 6 и 7 обогрева соответственно заходной и полукруглой ее частей. Плиты 6 и 7 выполнены с возможностью обогрева позонно соответственно до температуры 55-65°С, 85-95°С и 125-135°С. Валки 8 секции 9 пропитки имеют оси, расположенные параллельно плоскости паза 10 секции 5 формовки. Приемный барабан 11, диаметр которого равен 0,7-1,5 диаметра полукруглой секции формовки, установлен с возможностью вращения в направлении, совпадающем с направлением движения ленты в секции формовки.

При работе установки осуществляется способ изготовления ленты для гидроизоляционных или ремонтных работ, в котором ровинг подают с бобин и пропитывают путем подачи через секцию пропитки с температурой связующего в ней 55-65°С. Сматываемые с рулонов верхнее и нижнее полотна стеклоткани и расположенный между ними ровинг подают в полукруглую в поперечном сечении секцию формовки, имеющую линейную заходную часть с плитами обогрева и последовательно расположенные по длине секции формовки зоны, обеспечивающие зонный нагрев в них соответственно при температуре 55-65°С, 85-95°С и 125-135°С до упругого отверждения, причем ленту после формовки наматывают на барабан при его вращении на оси в направлении, совпадающем с направлением движения ленты в секции формовки. При этом ленту наматывают на барабан, диаметр которого равен 0,7-1,5 диаметра полукруглой секции формовки.

В результате получена лента шириной 300 мм для гидроизоляционных или ремонтных работ, которая содержит верхнее и нижнее полотна стеклоткани, между которыми размещен пропитанный связующим на основе полиэфирной и/или эпоксидной смолы ровинг, сформованный совместно с полотнами и отвержденный до упругого состояния в приданной ленте дугообразной форме. Используют стеклоткань НПГ 210 ТУ6-48-00202956-30-94, как самую тонкую и имеющую ширину 310 мм, и стеклоровинг (ровинг) РБН-20-4800-4П ТУ6-48-00204984-22-96 или стеклоровинг РБН-20-2400-4П и РБН-13-4800-4П. Используют также следующее связующее: смола полиэфирная ПН-1 ТУ2226-007-11-718447 100 мас.ч., отвердитель (перекись дикумила или перекись бензола ГОСТ 1488-78) 2 мас.ч., отвердитель третбутилпербензоат - 2 мас.ч., смазка (зелек) 10 мас.ч. При этом лента отверждена до значения модуля упругости не менее 3,4×105 кг/см2 при пределе прочности на растяжение не менее 7100 кг/см2. Длина ленты составляет от 9 до 36 м.

Изготовленная таким образом лента может быть широко использована при производстве ремонтных, в том числе и аварийных работ на различных объектах промышленного и гражданского строительства, ремонте трубопроводов различного назначения, усилении и гидроизоляции конструкций и сооружений.

Изобретения относятся к области строительства, а именно к средствам для производства гидроизоляционных или ремонтных работ на объектах различного назначения, к технологии и оборудованию для изготовления указанного средства. Изобретения позволят повысить физико-механические показатели за счет обеспечения возможности получения ленты с одинаковым напряженно-деформированным состоянием ровинга, исключение возможности образования в процессе производства ленты дефектов в виде складок, гофр, вмятин, расслоений. Способ изготовления ленты для гидроизоляционных или ремонтных работ, при котором ровинг подают с бобин и пропитывают путем подачи через секцию пропитки с температурой связующего в ней 55-65°С. Затем сматываемые с рулонов верхнее и нижнее полотна стеклоткани и расположенный между ними ровинг подают в полукруглую в поперечном сечении секцию формовки, имеющую линейную заходную часть с плитами обогрева и последовательно расположенные по длине секции формовки зоны, обеспечивающие зонный нагрев в них соответственно при температуре 55-65°С, 85-95°С и 125-135°С до упругого отверждения Ленту после формовки наматывают на барабан при его вращении на оси в направлении, совпадающем с направлением движения ленты в секции формовки. Лента для гидроизоляционных или ремонтных работ, выполненная описанным выше способом, содержит верхнее и нижнее полотна стеклоткани, между которыми размещен пропитанный связующим на основе полиэфирной и/или эпоксидной смолы ровинг, сформованный совместно с полотнами и отвержденный до упругого состояния в приданной ленте дугообразной форме. Установка для изготовления описанной выше ленты для гидроизоляционных или ремонтных работ содержит бобины с ровингом, установленные на шпулярнике, расположенную между шпулярниками стойку с двумя рулонами стеклоткани, секцию формовки с верхними плитами обогрева заходной и полукруглой ее частей позонно, соответственно до температуры 55-65°С, 85-95°С и 125-135°С, валки секции пропитки, оси которых расположены параллельно плоскости паза секции формовки, и приемный барабан, диаметр которого равен 0,7-1,5 диаметра полукруглой секции формовки, установленный с возможностью вращения в направлении, совпадающем с направлением движения ленты в секции формовки. 3 с. и 2 з.п. ф-лы, 4 ил.

| Fiber-reinforced Polymer for Structural Strengthening: Post-Tensioning of Steel Silos, V.13, May 2003, p | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ НАПОЛНЕННЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2112649C1 |

| Установка для формования профильных изделий из армированных пластмасс методом протяжки | 1976 |

|

SU629078A1 |

| RU 2058228 C1, 20.04.1996 | |||

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ НАПОЛНЕННЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2152307C1 |

| US 3793108 A, 19.02.1974 | |||

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 2005 |

|

RU2302521C1 |

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК | 2007 |

|

RU2348811C1 |

| DE 3516875 A1, 13.11.1986. | |||

Авторы

Даты

2004-06-20—Публикация

2003-08-14—Подача