Изобретения относятся к области строительства, а именно к средствам для производства гидроизоляционных или ремонтных работ на объектах различного назначения, к технологии и оборудованию для изготовления указанного средства.

Известна конструкция прокладочного элемента, осуществляющего гидроизоляцию по периметру изделия и содержащего распорные стенки из материала, имеющего стекловолокно, причем материал выполнен на основе стекломатов с продольно в нем ориентированными и распределенными по периметру профиля стеклоровингами и полимерного связующего (RU №2164995 С2, Е 06 В 7/23, 2001 г.).

Из известных наиболее близкой является лента для ремонта и усиления цилиндрических строительных конструкций, в частности металлических, выполненная полтрузией из армированного стеклоровингом полимерного материала (Structural Engineering International, V.13, №2, May 2003, Fiber-Reinforced Polymer for Structural Strengthening: Post-Tensioning of Steel Silos, p. 124-127).

Известен способ изготовления и оборудование для изготовления ленты для ремонта различного рода конструкций, при котором в устройстве для формования методом протяжки узел формования снабжен установленными перед рабочей фильерой, по меньшей мере двумя, распределителями-фиксаторами, выполненными в виде перфорированной пластины. Площадь сечения перфорации увеличена в направлении от рабочей фильеры. Перфорации пластины, расположенной со стороны рабочей фильеры, в сомкнутом виде имеют конфигурацию, эквидистантную форме поперечного сечения формуемого изделия. Этим обеспечивается максимальное удаление воздуха и избытка связующего из пропитанных связующим жгутов, что позволяет отформовать прецизионный профиль, в т.ч. числе и из гибридного материала (RU 2112649 C1, 1998 г.).

Известные решения не обеспечивают в полной мере одинаково высокого напряженно-деформированного состояния ровинга, что отрицательно сказывается на физико-механических характеристиках, кроме того, в процессе производства возможно возникновение дефектов в виде складок, гофр, вмятин, расслоений и т.п., что обусловлено наличием предварительной пропитки исходного сырья.

Задачей настоящих изобретений является повышение физико-механических показателей за счет обеспечения возможности получения ленты с одинаковым напряженно-деформированным состоянием ровинга и/или упрочненной на основе стеклоткани, исключение возможности образования в процессе производства ленты дефектов в виде складок, гофр, вмятин, расслоений. Упрощается технология за счет исключения предварительной пропитки исходного сырья и отверждения ленты после намотки на оправку. Исключается разделительный слой в виде фторопластовой ленты. В целом снижается трудоемкость и повышается производительность труда.

Достигается это тем, что:

- В способе изготовления ленты для гидроизоляционных или ремонтных работ ровинг и/или упрочненную по основе стеклоткань подают с бобин и/или с отпускного механизма и пропитывают путем подачи через секцию пропитки с температурой связующего в ней 55-65°С, затем сматываемые с рулонов верхнее и нижнее не пропитанные и/или пропитанные совместно с ровингом полотна стеклоткани и расположенный между ними ровинг и/или упрочненную по основе стеклоткань подают в полукруглую в поперечном сечении секцию формовки, имеющую линейную заходную часть и последовательно расположенные по длине секции формовки зоны, обеспечивающие отверждение связующего путем его охлаждения или выдержки при стабильной температуре или зонного нагрева в них плитами обогрева, соответственно, при температуре 55-65°С, 85-95°С и 125-135°С до упругого отверждения, причем ленту после формовки наматывают на барабан при его вращении на оси в направлении, совпадающем с направлением движения ленты в секции формовки. При этом ленту наматывают на барабан, диаметр которого равен 0,7-1,5 диаметра полукруглой секции формовки.

- В конструкции ленты для гидроизоляционных или ремонтных работ, выполненной указанным выше способом, тем, что она содержит верхнее и нижнее полотна стеклоткани, между которыми размещен пропитанный связующим на основе полиэфирной и/или эпоксидной смолы ровинг и/или упрочненная по основе стеклоткань, сформованные совместно с полотнами и отвержденные до упругого состояния в приданной ленте дугообразной форме. При этом отверждена до значения модуля упругости не менее 3,4×105 кг/см2 при пределе прочности на растяжение не менее 7100 кг/см2.

- Установка для изготовления ленты для гидроизоляционных или ремонтных работ указанным выше способом содержит бобины с ровингом, установленные на шпулярнике, и/или отпускные механизмы с полотнами стеклоткани, упрочненными по основе, расположенную между шпулярниками стойку с двумя рулонами стеклоткани, секцию формовки с верхними плитами обогрева заходной плоской и/или полукруглой ее частей позонно, соответственно создающими температуру до 55-65°C, 85-95°С и 125-135°С, и/или полукруглой без плит обогрева, и/или полукруглой с плитами охлаждения, валки секции пропитки, оси которых расположены параллельно плоскости паза секции формовки, и приемный барабан, диаметр которого равен 0,7-1,5 диаметра полукруглой секции формовки, установленный с возможностью вращения в направлении, совпадающем с направлением движения ленты в секции формовки.

Изобретения поясняются чертежами, где

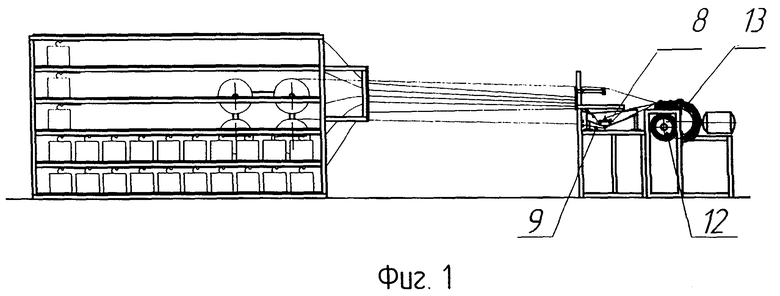

На фиг.1 представлен вид установки для изготовления ленты для гидроизоляционных или ремонтных работ спереди,

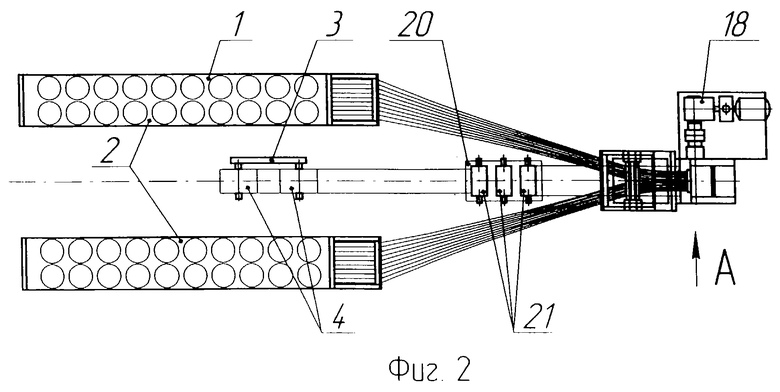

На фиг.2 представлен вид установки для изготовления ленты для гидроизоляционных или ремонтных работ сверху,

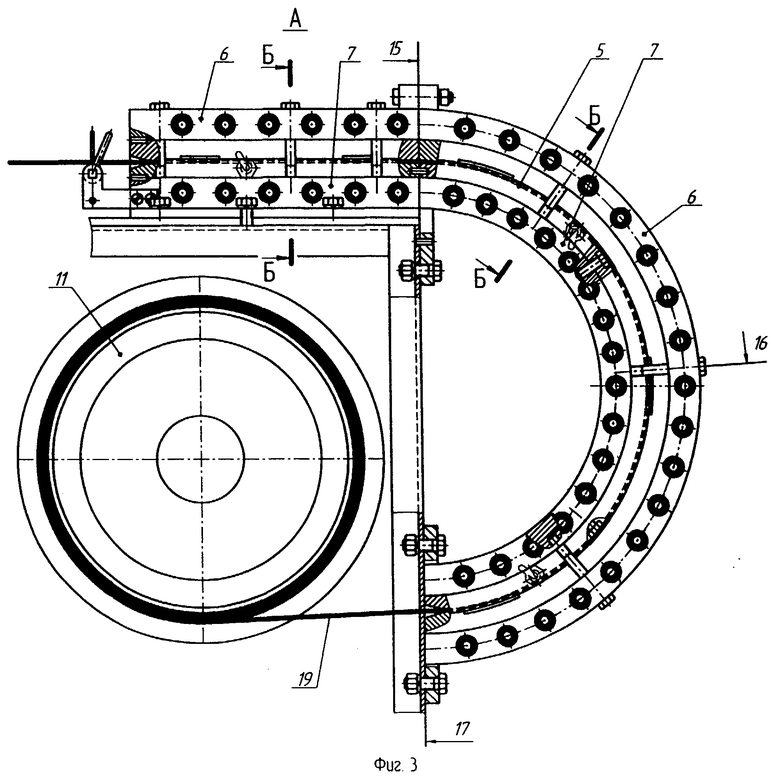

На фиг.3 - вид по А на фиг.2,

На фиг.4 - вид по А на фиг.2 без обогрева полукруглой части секции формовки,

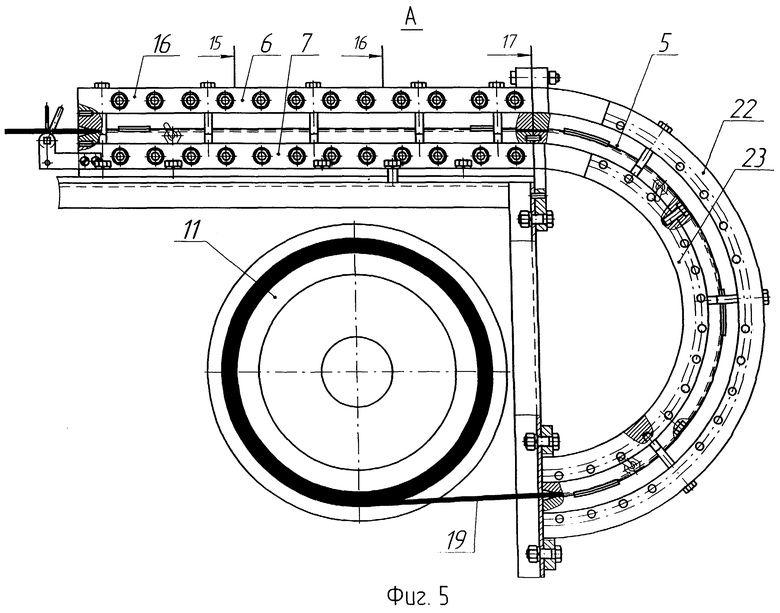

На фиг.5 - вид по А на фиг.2 с охлаждением полукруглой части секции формовки,

На фиг.6 - сечение по Б-Б на фиг.3.

Установка для изготовления ленты для гидроизоляционных или ремонтных работ содержит бобины 1 с ровингом, установленные на шпулярнике 2, расположенную между шпулярниками 2 стойку 3 с двумя рулонами 4 стеклоткани. Секция 5 формовки имеет верхние плиты 6 и 7 обогрева, соответственно, заходной и полукруглой ее частей. Плиты 6 и 7 выполнены с возможностью обогрева позонно, соответственно до температуры 55-65°С, 85-95°С и 125-135°С. Валки 8 секции 9 пропитки, имеют оси, расположенные параллельно плоскости паза 10 секции 5 формовки. Приемный барабан 11, диаметр которого равен 0,7-1,5 диаметра полукруглой секции формовки, установлен с возможностью вращения в направлении, совпадающем с направлением движения ленты в секции формовки.

Вместо ровинга можно использовать упрочненную по основе стеклоткань, для этого параллельно пазу 10 секции 5 устанавливают отпускной механизм 20 с рулонами упрочненной по основе стеклоткани 21, стеклоткань заправляют в заходную и полукруглую часть секции формовки 5 через валки 8 секции пропитки 9. В зависимости от состава связующего полукруглая часть секции формовки 5 может быть выполнена без обогрева или наоборот с охлаждением 22 и 23 фиг.5.

При работе установки осуществляется способ изготовления ленты для гидроизоляционных или ремонтных работ, в котором ровинг и/или упрочненную по основе стеклоткань подают с бобин и/или отпускного механизма и пропитывают путем подачи через секцию пропитки с температурой связующего в ней 55-65°С. Сматываемые с рулонов верхнее и нижнее не пропитанные и/или пропитанные совместно с ровингом полотна стеклоткани и расположенный между ними ровинг и/или упрочненную по основе стеклоткань подают в полукруглую в поперечном сечении секцию формовки, имеющую линейную заходную часть с плитами обогрева и последовательно расположенные по длине секции формовки зоны, обеспечивающие зонный нагрев в них, соответственно, при температуре 55-65°С, 85-95°С и 125-135°С до упругого отверждения, причем ленту после формовки наматывают на барабан при его вращении на оси в направлении, совпадающем с направлением движения ленты в секции формовки. При этом ленту наматывают на барабан, диаметр которого равен 0,7-1,5 диаметра полукруглой секции формовки.

В результате получена лента шириной 300 мм для гидроизоляционных или ремонтных работ, которая содержит верхнее и нижнее полотна стеклоткани, между которыми размещен пропитанный связующим на основе полиэфирной и/или эпоксидной смолы ровинг и/или упрочненная по основе стеклоткань, сформованный совместно с полотнами и отвержденный до упругого состояния в приданной ленте дугообразной форме. Используют стеклоткань НПГ 210 ТУ6-48-00202956-30-94 как самую тонкую и имеющую ширину 310 мм и стеклоровинг (ровинг) РБН-20-4800-4П ТУ 6-48-00204984-22-96 или стеклоровинг РБН-20-2400-4П и РБН-13-4800-4П. Используют также следующее связующее: смола полиэфирная ПН-1 ТУ2226-007-11-718447 -100 м.ч., отвердитель - (перекись дикумила или перекись бензола ГОСТ 1488-78) - 2 м.ч., отвердитель – третбутилпербензоат - 2 м.ч., смазка (зелек) -10 м.ч. При этом лента должна быть отверждена до значения модуля упругости не менее 3,4×10 кг/см2 при пределе прочности на растяжение не менее 7100 кг/см2. Длина ленты составляет от 9 до 36 м.

Изготовленная таким образом лента может быть широко использована при производстве ремонтных, в том числе и аварийных работ на различных объектах промышленного и гражданского строительства, ремонте трубопроводов различного назначения, усилении и гидроизоляции конструкций и сооружений.

Изобретения относятся к области строительства, а именно к средствам для производства гидроизоляционных или ремонтных работ на объектах различного назначения, к технологии и оборудованию для изготовления указанного средства. Изобретение позволит повысить физико-механических показатели за счет обеспечения возможности получения ленты с одинаковым напряженно-деформированным состоянием ровинга и/или упрочненной на основе стеклоткани, исключить возможность образования в процессе производства ленты дефектов в виде складок, гофр, вмятин, расслоений, исключить предварительную пропитку исходного сырья и отверждения ленты после намотки на оправку, исключить разделительный слой в виде фторопластовой ленты, снизить трудоемкость и повысить производительность труда. Способ изготовления ленты для гидроизоляционных или ремонтных работ, при котором ровинг и/или упрочненную по основе стеклоткань подают с бобин и/или с отпускного механизма и пропитывают путем подачи через секцию пропитки с температурой связующего в ней 55-65°С. Сматывают с рулонов верхние и нижние не пропитанные и/или пропитанные совместно с ровингом полотна стеклоткани и расположенный между ними ровинг. Упрочненную по основе стеклоткань подают в полукруглую в поперечном сечении секцию формовки. Секция формовки имеет линейную заходную часть и последовательно расположенные по длине секции формовки зоны. Зоны обеспечивают отверждение связующего путем его охлаждения или выдержки при стабильной температуре или зонного нагрева в них плитами обогрева при температуре 55-65°С, 85-95°С и 125-135°С до упругого отверждения связующего. 4 з.п. ф-лы, 6 ил.

| Fiber-reinforced polymer for structural strengthening | |||

| Post-tensioning of steel silos | |||

| Насос | 1917 |

|

SU13A1 |

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ НАПОЛНЕННЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2112649C1 |

| Установка для формования профильных изделий из армированных пластмасс методом протяжки | 1976 |

|

SU629078A1 |

| RU 2058228 C1, 20.04.1996 | |||

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ НАПОЛНЕННЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2152307C1 |

| US 3793108 A, 19.02.1974 | |||

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 2005 |

|

RU2302521C1 |

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК | 2007 |

|

RU2348811C1 |

Авторы

Даты

2005-06-10—Публикация

2004-04-22—Подача