Изобретение относится к области металлургии, в частности к устройствам для охлаждения и закалки прессованных изделий, преимущественно из алюминиевых сплавов.

Широко известны в мире устройства для охлаждения и закалки изделий на столе пресса германской фирмы "UNNA", выполненные в виде ванны со щелевыми соплами, расположенными по торцам, и системой слива охлаждающей воды, расположенной в центральной части ванны - аналог.

Недостатками конструкции известных устройств является то, что

- их применение возможно только на прессах с подвижной инструментальной доской и неподвижным столом пресса;

- устройство невозможно ввести в горловину передней траверсы пресса, что, в итоге, приводит к снижению выхода годного;

- практически очень сложно, а в некоторых случаях невозможно разместить подобное устройство на подвижном столе универсального пресса с мундштуком для матричного узла, позволяющим вести процесс прессования как прямым, так и обратным способом.

Известно устройство для водовоздушного охлаждения изделий на столе пресса, конструкция которого позволяет вводить его в горловину передней траверса пресса, включающее ванну с расположенными по ее торцам со стороны входа и выхода из нее изделий щелевыми соплами, систему слива охлаждающей воды в центральной части ванны и систему подачи воды и сжатого воздуха к щелевым соплам (свидетельство РФ на ПМ №7028, МПК В 21 С 29/00, дата приоритета 24.06.97 г., дата публ. 16.07.98 г., бюл. №7) - прототип. Область применения этих устройств ограничена из-за отсутствия в их конструкции элементов стыковки с подвижным столом универсального пресса и мундштуком для матричного узла.

Задачей изобретения является разработка конструкции устройства для закалки изделий на столе пресса с расширенными технологическими возможностями применения на универсальных прессах при прессовании прямым и обратным способом с повышенной эксплуатационной надежностью.

Достижение вышеуказанного технического результата обеспечивается тем, что в устройстве для закалки изделий на столе пресса, включающем ванну для охлаждения изделий с щелевыми соплами, расположенными по торцам, систему подвода охлаждающей воды и слива ее в центральной части ванны, ванна, выполненная в виде замкнутой оболочки, со стороны входа в нее изделий, снабжена фланцем для разъемного соединения с задней головкой мундштука пресса. Щелевые сопла выполнены кольцевыми, с возможностью регулирования величины щели для подачи охлаждающей воды. Щелевое кольцевое сопло со стороны входа в ванну установлено с возможностью ввода непосредственно во внутреннюю полость задней головки мундштука. В верхней части ванны выполнен сквозной паз. Устройство дополнительно содержит элемент для разъемного соединения с торцевым полуфланцем головной частью подвижного стола пресса, установленный с возможностью упора на направляющие передней траверсы пресса поверхностью, форма которой выполнена аналогичной форме наружной поверхности соответственно задней и передней головок мундштука пресса.

Технологические возможности применения предлагаемого к рассмотрению устройства расширяются за счет того, что ванна, выполненная в виде замкнутой оболочки, со стороны входа в нее изделий, снабжена фланцем для разъемного соединения с задней головкой мундштука пресса, а также то, что оно дополнительно содержит элемент для разъемного соединения с торцевым полуфланцем головной части подвижного стола пресса, установленный с возможностью упора на направляющие передней траверсы пресса поверхностью, форма которой выполнена аналогичной форме наружной поверхности соответственно задней и передней головок мундштука пресса. Такая конструкция обеспечивает беспрепятственное выдвижение мундштука пресса и устройства для закалки из горловины передней траверсы пресса для смены или зачистки матричного узла. В верхней части ванны выполнен сквозной паз для контроля за уровнем воды внутри ванны и выхода пара. Щелевые сопла выполнены кольцевыми. Сопло со стороны входа в ванну установлено с возможностью ввода непосредственно во внутреннюю полость задней головки мундштука, к которой подведена труба подачи охлаждающей воды, что позволяет максимально приблизить зону подачи воды на изделия к матричному узлу, установленному в передней головке мундштука и в результате получить повышение выхода годного.

Сущность изобретения поясняется следующими чертежами.

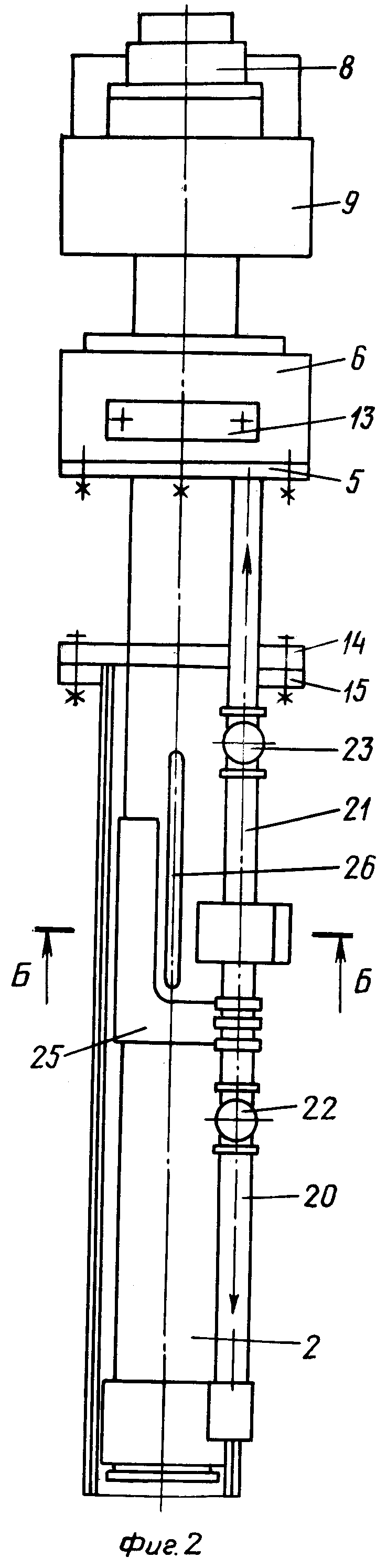

На фиг.1 изображены устройство для закалки изделий, мундштук и передняя траверса пресса, продольный разрез (стрелками показано направление движения изделия и охлаждающей воды);

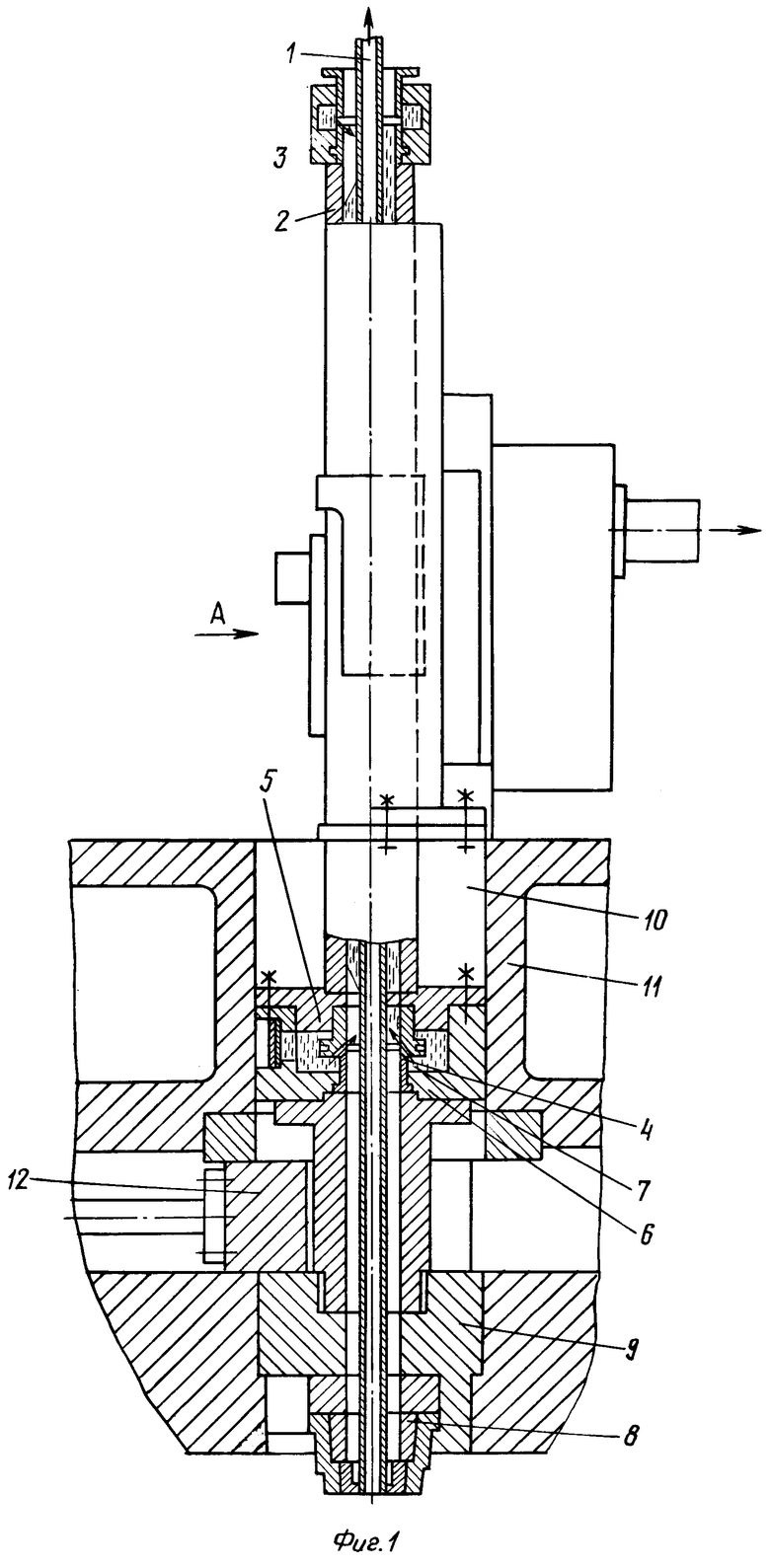

на фиг.2 - вид А на фиг.1 на устройство и мундштук (передняя траверса пресса условно не показана);

на фиг.3 - разрез Б-Б на фиг.2 в месте подвода и слива охлаждающей воды.

Устройство для закалки изделий 1 на столе пресса содержит ванну 2, выполненную в виде замкнутой оболочки, по торцам которой установлены щелевые кольцевые сопла 3 и 4 для подачи охлаждающей воды, выполненные с возможностью регулирования величины щели для подачи воды. Ванна 2 с входной стороны снабжена фланцем 5, который посредством болтового соединения крепится к задней головке 6 мундштука пресса с возможностью разборки при необходимости, а щелевое кольцевое сопло 4 на торце ванны 2 со стороны входа в нее изделия 1, размещено непосредственно во внутренней полости 7 задней головки мундштука пресса 6 (см. фиг.1). Устройство для закалки вместе с мундштуком пресса введено в горловину 10 передней траверсы 11 пресса и зафиксировано затвором 12 (см. фиг.1). В задней головке 6 мундштука выполнено окно с съемной крышкой 13 (см. фиг.2) для контроля и регулирования величины щели кольцевого сопла 4. Ванна 2 снабжена элементом 14, соединенным посредством болтов с торцевым полуфланцем 15 головной части подвижного стола пресса, выполненной в виде лотка 16 для слива охлаждающей воды (см. фиг.3). Элемент 14 и торцевой полуфланец 15 опираются на направляющие 17 поверхностью 18 (см. фиг.3), форма которой выполнена аналогично форме наружной поверхности задней головки 6 и передней головки 9 мундштука пресса. Такое выполнение опорных поверхностей деталей 14, 15, 6 и 9 обеспечивает беспрепятственное выдвижение мундштука и устройства из горловины 10 передней траверсы 11 пресса для смены или зачистки матричного узла 8. Направляющие 17 крепят к передней траверсе 11 пресса посредством болтового соединения. Охлаждающую воду с помощью насосной установки (условно не показана) подают через трубы 20 и 21 к соплам 3 и 4 соответственно и далее в ванну 2. На трубах 20 и 21 установлены регулирующие органы 22 и 23 соответственно для изменения расхода охлаждающей воды.

Для слива охлаждающей воды из ванны 2 в нижней ее части выполнены отверстия 24, проходное сечение которых регулируется с помощью заслонки 25 для поддержания требуемого уровня воды в ванне 2. В верхней части ванны 2 выполнен сквозной паз 26 для контроля за уровнем воды внутри ванны 2 и выхода паров охлаждающей воды из нее.

Предлагаемое к рассмотрению устройство для закалки изделий работает следующим образом.

В исходном положении мундштук и устройство соединены в единый блок, который введен в горловину 10 передней траверсы 11 пресса, такое расположение зафиксировано с помощью затвора 12 (см. фиг.1). В переднюю головку 9 мундштука установлен требуемый матричный узел 8, регулирующие органы 22 и 23 обеспечивают необходимый для закалки изделий расход воды, с помощью заслонки 25 частично перекрывают отверстия 24 в ванне 2, таким образом обеспечивается постоянный заданный уровень воды в ванне 2. Расход и температура охлаждающей воды, а также скорость прессования фиксируются датчиками и соответствующие показания выводят на регулирующие приборы (система контроля условно не показана).

В контейнер пресса загружают нагретый до заданной температуры слиток, включают привод перемещения прессующей траверсы и начинают процесс прессования (система прессования условно не показана). Выходной конец изделия проходит через полость мундштука и входит в ванну 2, одновременно включают подачу охлаждающей воды к водо-раздаточному блоку 19. Далее через трубы 20 и 21 и сопла 3 и 4 соответственно вода с заданным расходом поступает в ванну 2, интенсивно охлаждает изделие и непрерывно в течение всего цикла прессования вытекает через отверстия 24 в лоток 16 стола пресса, при этом пары испаряющейся воды непрерывно выходят через сквозной паз 26 в верхней части ванны 2. По окончании прессования и закалки изделия выключают подачу охлаждающей воды, отделяют пресс-остаток, отрезают утяжной конец изделия в соответствии с технологией. Для замены или зачистки матричного узла 8 мундштук вместе с устройством выдвигают из горловины 10 передней траверсы пресса 11 с помощью привода подвижного стола (условно не показан). После замены или зачистки матричного узла мундштук вместе с устройством для закалки задвигают в исходное положение (см. фиг.1) Далее цикл прессования и закалки повторяется в том же порядке.

Применение предлагаемого устройства для закалки изделий на столе пресса в производстве позволит обеспечить высокопроизводительный и качественный процесс закалки изделий, дает возможность расширения технологических возможностей при освоении новых сплавов и изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ПРЕССИЗДЕЛИЙ | 1969 |

|

SU253092A1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1709686A1 |

| Матричный узел пресса для прессования изделий периодического сечения | 1988 |

|

SU1690880A1 |

| Многоместная пресс-форма для прессования порошка | 1984 |

|

SU1154044A1 |

| Способ прессования прутков, полос и профилей на горизонтальных прессах | 1959 |

|

SU124913A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2035296C1 |

| Многоместная пресс-форма для прессования порошка | 1982 |

|

SU1036450A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ | 2005 |

|

RU2304030C1 |

| Пресс для литьевого прессования термопластов | 1980 |

|

SU889443A1 |

| ГОЛОВКА ШНЕКПРЕССА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ТРУБ | 1970 |

|

SU274351A1 |

Изобретение относится к области металлургии, в частности к устройствам для охлаждения и закалки прессованных изделий, преимущественно из алюминиевых сплавов, непосредственно на столе пресса. Сущность: в устройстве для закалки изделий, включающем ванну для охлаждения изделий со щелевыми соплами, расположенными по ее торцам со стороны входа и выхода из нее изделий, систему подвода охлаждающей воды и слива воды в центральной части ванны, ванна выполнена в виде замкнутой оболочки со стороны входа в нее изделий и снабжена фланцем для разъемного соединения с задней головкой мундштука пресса, щелевые сопла выполнены кольцевыми, причем сопло со стороны входа в нее изделий установлено с возможностью введения непосредственно во внутреннюю полость задней головки мундштука пресса, устройство дополнительно содержит элемент для разъемного соединения с торцевым полуфланцем головной части подвижного стола пресса, установленный с возможностью упора на направляющие передней траверсы пресса поверхностью, форма которой выполнена аналогичной форме наружной поверхности задней головки и передней головки мундштука пресса, а в верхней части ванны выполнен сквозной паз. Изобретение обеспечивает расширение технологических возможностей применения на универсальных прессах при прессовании прямым и обратным способом с повышением выхода годного и эксплуатационной надежности. 3 з.п. ф-лы, 3 ил.

| ПРИСПОСОБЛЕНИЕ ДЛЯ ВВЕДЕНИЯ СЕРНОЙ КИСЛОТЫ В МЕХАНИЧЕСКИЕ СУЛЬФАТНЫЕ ПЕЧИ | 1925 |

|

SU7028A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ИЗДЕЛИЙ | 1994 |

|

RU2093287C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ | 1996 |

|

RU2111811C1 |

| JP 2001205330 A, 31.07.2001 | |||

| US 6216485 B1, 17.04.2001 | |||

| 0 |

|

SU153013A1 | |

Авторы

Даты

2004-09-27—Публикация

2001-12-06—Подача