Изобретение относится к области аналитической химии и может быть использовано в пробирном анализе для отделения благородных металлов от свинца.

Известен способ купелирования свинцовых сплавов [1, стр.99], включающий окислительное плавление сплава на капели в камерной или муфельной печи. В капели нагретые до 850° С кладут свинцовые сплавы. Как только свинцовый сплав обнажается, температуру в муфеле понижают до образования кристаллов перистого глета на передней стенке капели. При этой температуре проводят почти весь процесс купелирования [1, стр.103]. Перед окончанием купелирования температуру повышают до 900° С, чтобы обеспечить удаление следов свинца [1, стр. 100-101].

Качество проведения процесса оценивают визуально по наличию перистого глета на капели. Наличие перистого глета не является необходимым и достаточным признаком качественного проведения процесса и достоверного определения золота и серебра, так как характеризует только соблюдение температурного режима. Потери золота и серебра в процессе купелирования могут быть значительными и при наличии перистого глета. Они возрастают при замерзании сплава [2, стр. 150], при превышении количества мешающих примесей в сплаве выше допустимого уровня, при увеличении смачиваемости капели сплавом, обусловленной свойствами капели (пористость, трещинноватость), при несвоевременном удалении капели с корольком из печи.

Данный способ отличается длительностью, так как купелирование ведут при низкой температуре.

Наиболее близким к предлагаемому способу является способ купелирования свинцовых сплавов в пробирном анализе [2, стр.150], включающий окислительное плавление сплава на капели тремя периодами и оценку качества проведения процесса, основанную на использовании побочных явлений, отличающийся от способа [1] только тем, что начало купелирования ведут при температуре 850-900° С.

Данный способ имеет те же недостатки, что и способ [1].

Техническим результатом предлагаемого изобретения является сокращение времени купелирования свинцовых сплавов и повышение достоверности определения золота и серебра.

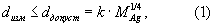

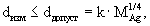

Технический результат достигается тем, что в предлагаемом способе купелирования свинцовых сплавов, содержащих золото и серебро, в пробирном анализе, включающем окислительное плавление сплава на капеле в три периода, причем в третьем периоде процесс приводят при температуре до 900° С, и оценку качества проведения процесса, согласно изобретению плавление сплавов в первых двух периодах до сокращения массы сплава до 1,5-4,5 г ведут при температуре 930-1000° С, а оценку качества проведения процесса ведут путем измерения диаметра черного пятна, образующегося на поверхности капели в конце купелирования и сравнения измеренной величины с допустимей величиной по соотношению

dизм≤dдопуст=k· M

где dизм - измеренный диаметр пятна, мм;

dдопуст - допустимый диаметр пятна, мм;

k - коэффициент пропорциональности, мм/мг1/4, величина которого для магнезитовых капелей равна 1,5;

MAg - масса серебра в корольке, мг.

Купелирование свинцовых сплавов в первые два периода процесса при температуре 930-1000° С обеспечивает сокращение времени купелирования в среднем на 11%.

Использование величины диаметра черного пятна, образующегося на поверхности капели в конце купелирования для контроля качества проведения процесса, позволяет повысить достоверность определений золота и серебра, так как увеличенный размер пятна и отклонение его от круглой формы свидетельствуют о замерзании сплава в процессе купелирования, о превышении температуры в конце купелирования, о превышении допустимого количества мешающих примесей в сплаве, об увеличении смачиваемости капели сплавом, обусловленной свойствами капели (пористость, трещинноватость), о несвоевременном удалении капели с корольком из печи или об одновременном отрицательном влиянии данных факторов на ход процесса купелирования, а следовательно, и на результаты определения золота и серебра.

Черное пятно образуется на поверхности капели под корольком вследствие окисления серебра. Отсюда вытекает связь между диаметром пятна и массой серебра в корольке. Чем больше масса серебра в корольке, тем больше его поверхность окисления, вследствие чего больше диаметр черного пятна.

Изобретение иллюстрируется следующими примерами.

Анализируют контрольную пробу с содержаниями СAu=27,2 г/т, CAg=208,5 г/т, базовое время купелирования - 61 минута.

Пример 1. Капель загружают в рабочую камеру электропечи типа СНОЛ-1,6.2,5 1/П-MIV4.2 и нагревают до 960° С. Затем в нее кладут свинцовый сплав массой 37 г. Сплав купелируют при 960° С до остаточной массы 3 г. Затем температуру понижают до 900° С. При этой температуре заканчивают купелирование.

Границы между периодами устанавливают по следующим признакам:

- между I и II периодами - по обнажению поверхности жидкого свинца [2, стр.150];

- границей между II и III периодами процесса купелирования является сокращение массы свинцового сплава до остаточной величины 1,5-4,5 г. Масса свинца определяется визуально. Экспериментальные исследования показали, что при купелировании свинцового сплава до данной остаточной массы в заявляемом температурном режиме потерь серебра не образуется. Далее во избежание значимых потерь серебра температуру купелирования следует снизить до 900°С, что и является III периодом купелирования.

Затем капель осторожно вынимают из электропечи, охлаждают, после чего королек пинцетом отделяют от капели и расплющивают молотком на чистой наковальне. Замеряют диаметр черного пятна, dизм=2,7 мм. Королек взвешивают на весах ВЛМ - 1 г. Масса королька равна сумме золота и серебра в пробе МΣ Au+Ag=11,87 мг. Далее королек разваривают, прокаливают и в охлажденном состоянии взвешивают получившуюся корточку золота МAu=1,37 мг. Определяют массу серебра по формуле MAg=МΣ Au+Ag-МAu, маg=10,50 мг.

Вычисляют допустимый диаметр черного пятна:

dдопуст=1,5· (10,50)l/4=2,7 мм.

Измеренный диаметр сравнивают с допустимым, он должен быть меньше или равен допустимому. В данном примере dизм=2,7 мм=dдопуст=2,7 мм, что свидетельствует о незначительных потерях золота и серебра в процессе купелирования.

Установленные содержания: СAu=27,5 г/т, CAg=210,0 г/т. Отклонения установленных содержаний от аттестованных незначимы.

Время купелирования составляет 55 минут, оно сокращено по сравнению с базовым на 11,3%.

Пример 2. Купелирование свинцового сплава массой 36 г ведут при 930° С до остаточной массы 1,5 г. Затем температуру понижают до 900° С, при этой температуре заканчивают купелирование. Замеряют диаметр черного пятна, dизм=2,7 мм. Определяют массу серебра согласно примеру 1-МAg=10,32 мг.

Вычисляют допустимый диаметр черного пятна.

dдопуст=1,5· (10,32)l/4=2,7 мм.

Получают dизм=2,7 мм=dдопуст=2,7 мм, что свидетельствует о незначительных потерях золота и серебра в процессе купелирования.

Установленные содержания: СAu=27,4 г/т, CAg=206,4 г/т, отклонение установленных содержаний от аттестованных незначимы.

Время купелирования составляет 58 минут, оно сокращено по сравнению с базовым на 6,4%.

Пример 3. Купелирование свинцового сплава массой 35 г ведут при 1000° С до остаточной массы сплава 4,5 г. Затем температуру понижают до 900° С, при этой температуре заканчивают купелирование.

Замеряют диаметр черного пятна, dизм=2,3 мм.

Определяют массу серебра согласно примеру 1-MAg=10,31 мг.

Вычисляют допустимый диаметр черного пятна

dдопуст=1,5· (10,31)l/4=2,7 мм.

Получают dизм=2,3 мм<dдопyст=2,7 мм, что свидетельствует о незначительных потерях золота и серебра в процессе купелирования.

Установленные содержания: СAu=26,9 г/т, CAg=206,2 г/т, отклонения установленных содержаний от аттестованных незначимы.

Время купелирования составляет 53 минуты, оно сокращено по сравнению с базовым на 14,5%.

Пример 4. Купелирование свинцового сплава массой 36 г ведут согласно примеру 2 при 920° С. Замеряют диаметр черного пятна, dизм=2,5 мм. Определяют массу серебра согласно примеру 1-МAg=10,32 мг.

Вычисляют допустимый диаметр черного пятна

dдопуст=1,5· (10,32)l/4=2,7 мм.

Получают dизм=2,5 мм<dдопуст=2,7 мм, что свидетельствует о незначительных потерях золота и серебра.

Установленные содержания: СAu=27,3 г/т, CAg=206,4 г/т, отклонения установленных содержаний от аттестованных незначимы. Но время купелирования составило 62 минуты, т.е. сокращение времени купелирования по сравнению с базовым нет.

Пример 5. Купелирование свинцового сплава массой 35 г ведут согласно примеру 3 при 1010° С. Время купелирования составило 51 минуту, оно сокращено по сравнению с базовым на 17,7%. Пятно неправильной формы, вытянутое, приурочено к трещине, диаметр его замерить невозможно, что свидетельствует о потерях сплава за счет разрыхления капелей и образования трещин на их внутренней поверхности.

Установленные содержания: СAu=26,5 г/т, CAg=200,8 г/т, отклонения установленных содержаний от аттестованных значимы.

Пример 6. Купелирование свинцового сплава массой 35 г ведут согласно примеру 3 при температуре 1000° С до остаточной массы 4,6 г. Затем температуру понижают до 900° С, при этой температуре заканчивают купелирование. Измеряют диаметр черного пятна, dизм=2,4 мм. Определяют массу серебра согласно примеру 1-МAg=10,34 мг. Вычисляют допустимый диаметр черного пятна dдoпуст=1,5· (10,34)1/4=2,7 мм. Получают dизм=2,4 мм<dдопуст=2,7 мм. Установленные содержания: СAu=27,0 г/т, СAg=200,8 г/т, отклонения установленных содержаний от аттестованных незначимы, но время купелирования составляет 54 минуты, т.е. оно увеличилось по сравнению с примером 3.

Пример 7. Купелирование свинцового сплава массой 35 г ведут согласно примеру 3 при температуре 1000° С до остаточной массы 1,4 г. Затем температуру понижают до 900° С, при этой температуре заканчивают купелирование. Измеряют диаметр черного пятна, dизм=2,8 мм. Определяют массу серебра согласно примеру 1-MAg=10,04 мг. Вычисляют допустимый диаметр черного пятна dдопуст=1,5· (10,04)1/4=2,7 мм. Получают dизм=2,8 мм>dдoпуст=2,7 мм, что свидетельствует о значительных потерях золота и серебра в процессе купелирования. Установленные значения: СAu=26,6 г/т, CAg=200,8 г/т, отклонения установленных содержаний от аттестованных значимы.

Использование предлагаемого способа купелирования свинцовых сплавов обеспечивает по сравнению с базовым способом следующие преимущества:

а) сокращение времени купелирования в среднем на 11%.

б) повышение достоверности определения золота и серебра.

Наиболее целесообразно применить предлагаемый способ в геологоразведочных работах.

Источники информации

1. Бегби Э.Е. Пробирное искусство. М.: ОНТИ НКТП СССР, 1937, 291 с.

2. Пробоотбирание и анализ благородных металлов. /Под ред. И.Ф. Барышникова. - М.: Металлургия, 1978, 432 с. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО ОБЖИГА СУЛЬФИДНЫХ РУД И ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ, СОДЕРЖАЩИХ ЗОЛОТО И СЕРЕБРО, В ПРОБИРНОМ АНАЛИЗЕ | 2002 |

|

RU2224805C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ В РУДАХ И ПРОДУКТАХ ИХ ПЕРЕРАБОТКИ | 2010 |

|

RU2443790C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2002 |

|

RU2232825C1 |

| Способ контроля качества капелей в пробирном анализе | 1990 |

|

SU1745773A1 |

| Способ пробирного определения золота и серебра в рудах и концентратах | 1986 |

|

SU1431482A1 |

| СПОСОБ ПРОБИРНОГО ОПРЕДЕЛЕНИЯ ЗОЛОТА В РУДАХ И ПРОДУКТАХ ИХ ПЕРЕРАБОТКИ | 2005 |

|

RU2288288C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОБИРНОЙ ТИГЕЛЬНОЙ ПЛАВКИ | 2003 |

|

RU2272850C2 |

| СПОСОБ ПОДГОТОВКИ АНАЛИТИЧЕСКОЙ НАВЕСКИ ЗОЛОТОСОДЕРЖАЩЕЙ РУДЫ К ПРОБИРНОМУ АНАЛИЗУ | 2004 |

|

RU2283357C1 |

| Способ купелирования веркблеев и электропечь для его осуществления | 1987 |

|

SU1540299A1 |

| СПОСОБ ПОДГОТОВКИ ПРОБЫ К ПРОБИРНОМУ АНАЛИЗУ | 2002 |

|

RU2213950C1 |

Способ купелирования свинцовых сплавов, содержащих золото и серебро в пробирном анализе, относится к области аналитической химии и может быть использован в пробирном анализе. Техническим результатом изобретения является сокращение времени купелирования свинцовых сплавов и повышение достоверности определения золота и серебра. Способ осуществляется следующим образом. Капель загружают в рабочую камеру электропечи и нагревают до температуры 930-1000°С. Затем в нее кладут свинцовый сплав. Сплав подвергают окислительному плавлению при температуре 930-1000°С до остаточной массы 1,5-4,5 г. Затем температуру в печи снижают до 900°С и при этой температуре заканчивают купелирование. Затем капель вынимают из электропечи, охлаждают, снимают с капели золотосеребряный сплав и определяют в нем массу золота и массу серебра. Измеряют диаметр пятна, образовавшегося на капели под золотосеребряным сплавом. При качественном выполнении процесса купелирования должно соблюдаться расчетное соотношение  где dизм - измеренный диаметр пятна, мм; dдопуст - допустимый диаметр пятна, мм; k - коэффициент пропорциональности, мм/мг1/4, величина которого для магнезитовых капелей равна 1,5; МAg - масса серебра в корольке, мг. Новым является: температурный режим процесса купелирования в первых двух периодах 930-1000°С; косвенный признак, по которому оценивают качество проведения операции купелирования, - диаметр пятна, образующегося под золотосеребряным сплавом; расчетная формула (1), используемая для оценки качества выполнения операции купелирования.

где dизм - измеренный диаметр пятна, мм; dдопуст - допустимый диаметр пятна, мм; k - коэффициент пропорциональности, мм/мг1/4, величина которого для магнезитовых капелей равна 1,5; МAg - масса серебра в корольке, мг. Новым является: температурный режим процесса купелирования в первых двух периодах 930-1000°С; косвенный признак, по которому оценивают качество проведения операции купелирования, - диаметр пятна, образующегося под золотосеребряным сплавом; расчетная формула (1), используемая для оценки качества выполнения операции купелирования.

Способ купелирования свинцовых сплавов, содержащих золото и серебро, в пробирном анализе, включающий окислительное плавление сплава на капели в три периода, причем в третьем периоде процесс проводят при температуре до 900°С, и оценку качества проведения процесса, отличающийся тем, что плавление сплавов в первых двух периодах до сокращения массы сплава до 1,5-4,5 г ведут при температуре 930-1000°С, а оценку качества проведения процесса ведут путем измерения диаметра черного пятна, образующегося на поверхности капели в конце купелирования и сравнения измеренной величины с допустимой величиной по соотношению

где dизм - измеренный диаметр пятна, мм;

dдопуст - допустимый диаметр пятна, мм;

k - коэффициент пропорциональности, мм/мг1/4, для магнезитовых капелей k=1,5 мм/мг1/4;

МAg - масса серебра в корольке, мг.

| Пробоотбирание и анализ благородных металлов | |||

| /Под редакцией БАРЫШНИКОВА И.Ф | |||

| – М.: Металлургия, 1978, с.150 | |||

| СПОСОБ ОБОГАЩЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ПОСРЕДСТВОМ КУПЕЛЯЦИОННОЙ ПЛАВКИ И СПОСОБ ИЗГОТОВЛЕНИЯ КАПЕЛИ | 1996 |

|

RU2113525C1 |

| Способ контроля качества капелей в пробирном анализе | 1990 |

|

SU1745773A1 |

| JP 57094533 А, 21.05.1982 | |||

| СПОСОБ ДИАГНОСТИКИ КРИПТОКОКЦЕМИИ | 1995 |

|

RU2090616C1 |

Авторы

Даты

2004-10-10—Публикация

2002-12-06—Подача