Уровень техники

Настоящее изобретение относится к способу и устройству для сверления отверстий в заготовке цилиндрической формы, в частности к способу и устройству для сверления выпоров в цилиндрической графитовой заготовке.

Предпочтительным способом производства литых стальных колес для железнодорожного транспорта является литье под давлением снизу (через нижнюю литниковую систему), при которой стальной расплав подают в графитовую пресс-форму под давлением вертикально вверх, заполняя пресс-форму снизу вверх. Технология литья под давлением снизу устраняет многие проблемы, присущие традиционному способу верхней разливки, такие как разбрызгивание металла и недолив. Кроме того, применение графитовых пресс-форм, подвергнутых механической обработке, обеспечивает точность размеров отливок. Как правило, при литье железнодорожных колес на внешней стороне колеса, которая также соответствует верхней полуформе, на ступице по центру предусматривают прибыль, а также от 6 до 14, в зависимости от размера колеса, выпоров, выступающих на плоской части колеса вблизи реборды.

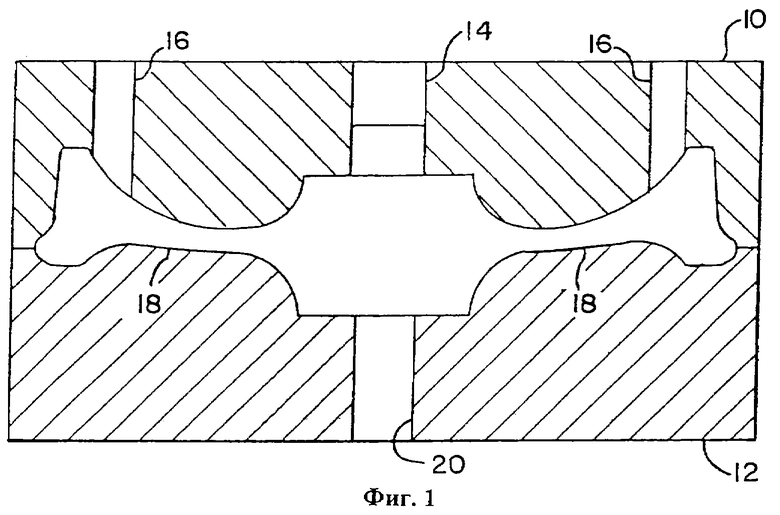

Как показано на фиг.1-6, сама графитовая пресс-форма содержит верхнюю полуформу 10 и нижнюю полуформу 12. Верхняя и нижняя полуформы 10 и 12 представляют собой большие цилиндрические заготовки из графита, рассчитанные на то, чтобы выдерживать 3000°F - температуру расплавленной стали, используемой при изготовлении железнодорожного колеса 18. Следует иметь в виду, что и верхняя, и нижняя полуформы 10 и 12 имеют диаметр в районе 28-52 дюймов, что соответствует размеру изготавливаемого колеса, и после первоначального использования высоту примерно 18 дюймов.

Как показано на чертежах, верхней полуформе 10 изнутри механической обработкой придан профиль внешней части железнодорожного колеса 18, и она содержит выпоры 16, проходящие вверх из полости железнодорожного колеса 18, а также канал 14 центральной (ступичной) прибыли. Нижняя полуформа 12 содержит входной литник 20, в который вставляется труба питателя и через который, соответственно, снизу вверх под давлением поступает расплавленный металл из емкости в расположенном ниже разливочном ковше.

По окончании подачи расплавленной стали под давлением снизу вверх через входной литник 20 колесная полость 18 заполнена расплавленной сталью, которая поднимается в выпоры 16 и центральный канал 14 прибыли на заданное расстояние. Это дополнительное количество металла в центральном канале 14 прибыли и выпорах 16 необходимо для того, чтобы компенсировать усадку металла в полости 18 формы железнодорожного колеса при остывании и затвердевании материала колеса сразу после заливки.

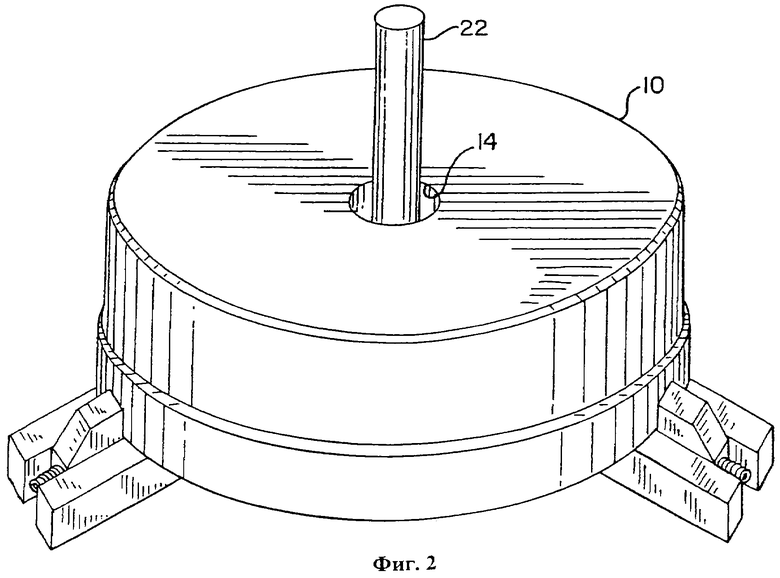

Далее рассматриваются различные известные приемы подготовки верхней полуформы 10 графитовой пресс-формы. Как показано на фиг.2, верхняя полуформа 10 представляет собой цилиндрическую заготовку из графита с размерами порядка указанных выше. Такую верхнюю полуформу 10 размещают в вертикально-сверлильном станке так, чтобы его сверло 22 располагалось по центру для просверливания в верхней полуформе 10 центрального канала 14 прибыли.

Затем на верхнюю поверхность верхней полуформы 10 устанавливают шаблон 26, обычно из алюминия толщиной примерно 3/8 дюйма, как показано на фиг.3. В таком шаблоне 26 предварительно выполнены разметочные отверстия под группы выпоров, расположенных на разных расстояниях по радиусу от центра. Группа таких отверстий, образующая внутреннее кольцо, обозначена позицией 32, группа отверстий, образующая среднее кольцо, обозначена позицией 30, а группа отверстий, образующая внешнее кольцо, обозначена позицией 28. Такие группы отверстий заранее выполняют в шаблоне 26 в соответствии с желательным расположением выпоров в верхних полуформах 10 разного размера, необходимых для производства железнодорожных колес различного диаметра. Как видно на чертежах, центральное отверстие 34 шаблона 26 выполнено так, чтобы располагаться над каналом 14 прибыли в верхней полуформе 10.

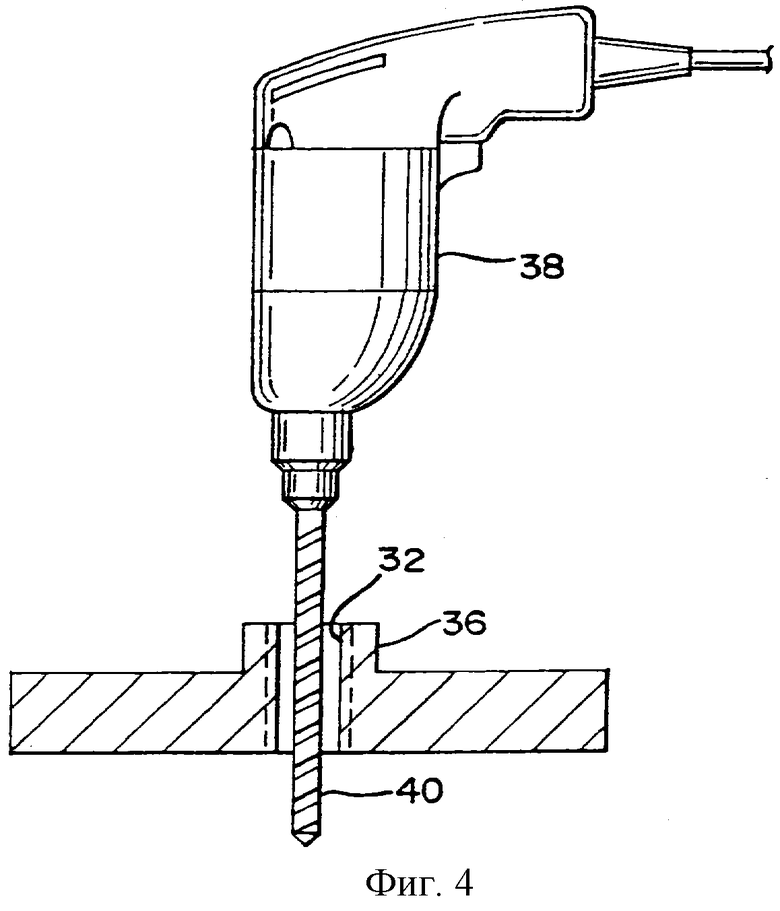

Как показано на фиг.4, вокруг каждого из отверстий 28, 30 и 32 шаблона имеется выступающее вверх утолщение 36, которое позволяет вручную центрировать в этих отверстиях 28, 30 и 32 сверло 40 ручной дрели. В верхней полуформе 10 выполняют первоначальные отверстия 42, которые задают окончательное положение каждого выпора 16. Такие разметочные отверстия 42, высверленные в верхней полуформе 10, показаны на фиг.5.

Как видно на фиг.5 и 6, верхнюю полуформу 10 располагают на столе 47 сверлильного станка. Инструмент для кольцевого сверления 44 содержит выступающий из его торца центрирующий стержень 45. Центрирующий стержень 45 вводится в разметочные отверстия 42 для того, чтобы расположение высверливаемых выпоров 16 в точности соответствовало шаблону 26, по которому предварительно высверлены разметочные отверстия 42.

Еще одна проблема существующего способа сверления выпоров в графитовой заготовке состоит в том, что для отверстий, наиболее удаленных от опорной стойки, трудно достичь желательной ориентации отверстий по нормали к поверхности из-за больших посадочных допусков в подвижных узлах радиально-сверлильного станка. Эта проблема усугубляется, когда шпиндель сверлильного станка находится на наибольшем расстоянии от опорной стойки.

Сущность изобретения

Таким образом, целью изобретения является создание усовершенствованных способа и устройства для сверления отверстий в заготовке.

Также целью изобретения является создание усовершенствованных способа и устройства для сверления выпоров в цилиндрической графитовой заготовке, используемых в литье стальных железнодорожных колес.

В настоящем изобретении предложены усовершенствованные способ и устройство для сверления выпоров в цилиндрической графитовой заготовке. Установлено, что с точки зрения экономичности и точности лучше всего, чтобы шпиндель сверлильного станка находился как можно ближе к опорной стойке сверлильного станка вдоль консольного кронштейна станка. Соответственно, было установлено, что, поскольку выпоры в верхней графитовой полуформе расположены на одинаковом расстоянии по радиусу относительно центра верхней полуформы, поворачивая графитовую заготовку, можно устанавливать ее в заданные положения и сверлить выпоры в нужных местах графитовой заготовки, не перемещая шпиндель сверлильного станка.

В изобретении предусмотрен делительный диск, имеющий круглую форму и устанавливаемый на стол сверлильного станка с возможностью вращения делительного диска вокруг центральной оси. Графитовую заготовку размещают на делительном диске с обеспечением ее вращения вместе с делительным диском. Следует иметь в виду, что такая графитовая заготовка очень тяжела, весом около 1000 фунтов при начальной толщине 18 дюймов, поэтому вращение делительного диска сопровождается вращением помещенной на него графитовой заготовки.

Наличие фиксатора делительного диска позволяет осуществлять вращение делительного диска с высокой точностью в виде поворотов на заданные углы. Это возможно благодаря совмещению предварительно высверленных отверстий в фиксаторе делительного диска и самом делительном диске и введению в совмещенные отверстия одного или нескольких штифтов с обеспечением позиционирования делительного диска относительно его фиксатора. В другом варианте исполнения с фиксатором делительного диска может быть связан механизм, например зубчатый привод или другое средство управления поворотом делительного диска с приводом от двигателя, обеспечивая повороты делительного диска через его фиксатор с остановкой точно в заданных положениях.

При использовании такого характера вращения делительного диска и установленной на нем графитовой заготовки шпиндель сверлильного станка, установленный на консольном кронштейне, может оставаться в одном и том же положении, находящемся, для конкретной конструкции графитовой заготовки и требуемого расположения в ней выпоров, на минимальном расстоянии от стойки сверлильного станка. Фиксатор делительного диска позволяет выставлять последний с установленной на нем графитовой заготовкой в заданном положении над приводом шпинделя, самим шпинделем и сверлильным инструментом для сверления в графитовой заготовке первого выпора. Для этого не нужен шаблон или предварительно выполненные разметочные отверстия, описываемые выше как относящиеся к уровню техники.

Когда высверлен первый выпор, делительный диск поворачивают и при помощи фиксатора делительного диска стопорят в положении, где шпиндель сверлильного станка и сверлильный инструмент расположены по линии с заданным местом сверления следующего выпора, не сдвигая при этом шпиндель или консольный кронштейн. Кроме того, шпиндель сверлильного станка остается в заданном положении на минимальном расстоянии от стойки сверлильного станка. Следующий выпор сверлят в графитовой заготовке точно на том же расстоянии по радиусу от центра графитовой заготовки. Это обеспечивает точное сверление выпоров в графитовой заготовке по нормали, так как шпиндель расположен максимально близко к стойке сверлильного станка с минимальным выносом по длине консольного кронштейна сверлильного станка. Такое расположение шпинделя на минимальном расстоянии от стойки сверлильного станка по длине консольного кронштейна снижает вероятность сверления выпоров с отклонением от нормали.

Краткое описание чертежей

Фиг.1 - вид известной графитовой пресс-формы, состоящей из верхней и нижней полуформ, для литья железнодорожных колес под давлением снизу.

Фиг.2 - объемное изображение известной графитовой верхней полуформы с показанным на нем центральным отверстием.

Фиг.3 - объемное изображение известного шаблона для сверления разметочных отверстий в верхней полуформе графитовой пресс-формы.

Фиг.4 - вид сбоку с частичным вырезом известной ручной дрели для сверления разметочных отверстий в верхней полуформе графитовой пресс-формы.

Фиг.5 - вид сбоку известного сверлильного станка для сверления выпоров в верхней полуформе графитовой пресс-формы по предварительно высверленным разметочным отверстиям.

Фиг.6 - вид сбоку известного сверлильного станка и графитовой пресс-формы.

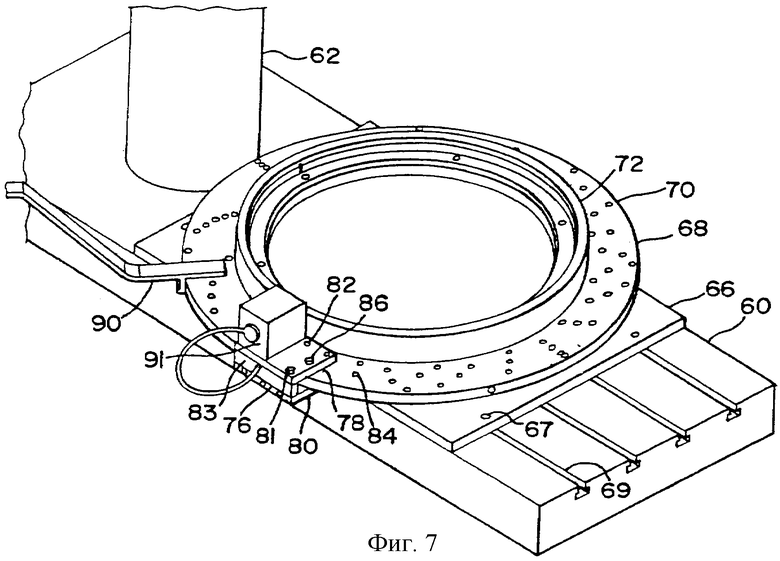

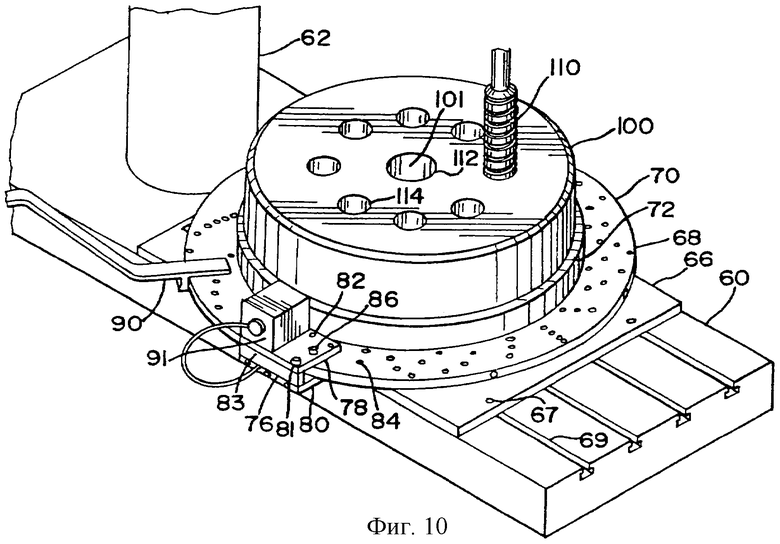

Фиг.7 - объемное изображение делительного диска, фиксатора делительного диска и опорного стола сверлильного станка согласно изобретению.

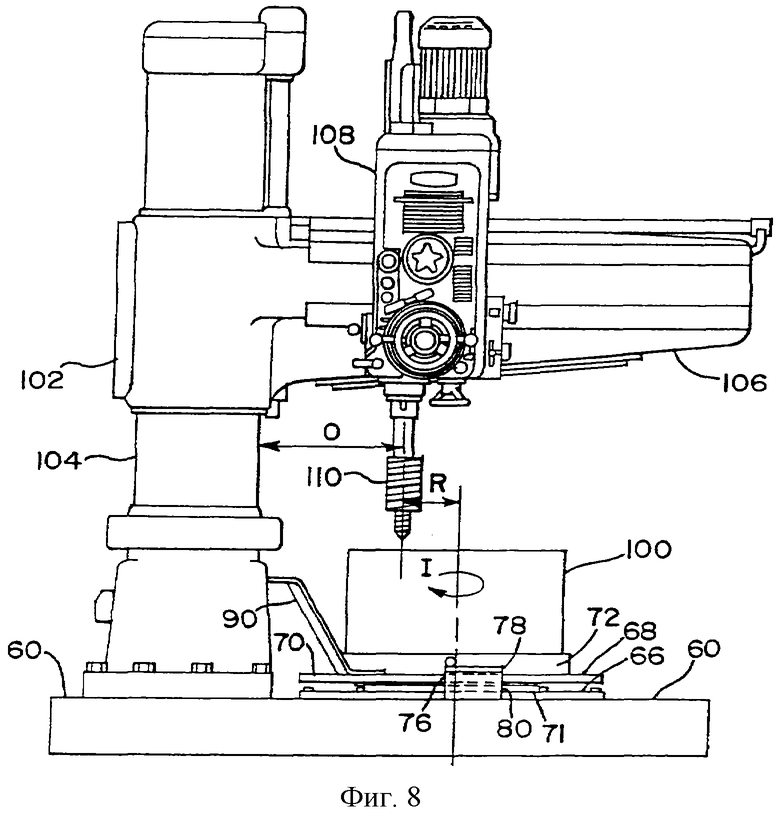

Фиг.8 - объемное изображение сверлильного станка, делительного диска, фиксатора делительного диска и графитовой верхней полуформы согласно изобретению.

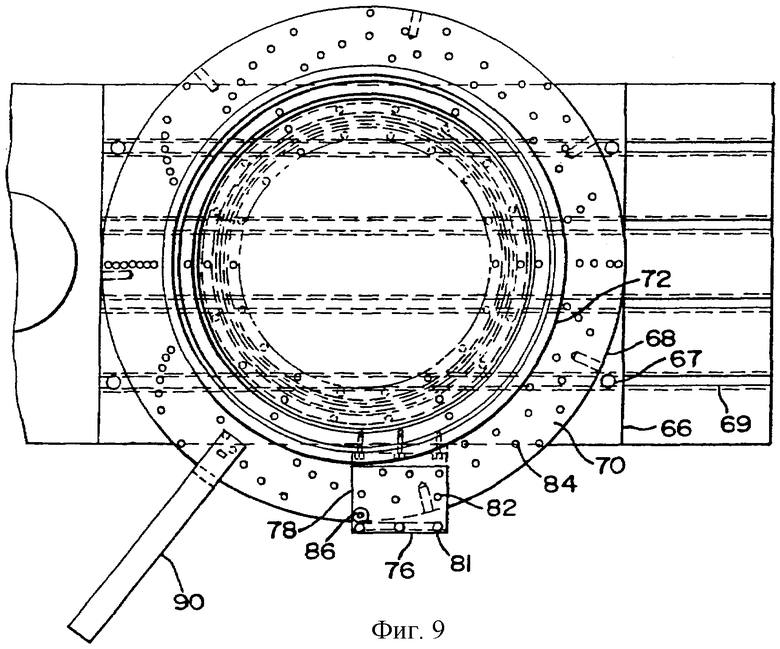

Фиг.9 - вид сверху делительного диска, фиксатора делительного диска и стола сверлильного станка согласно изобретению.

Фиг.10 - объемное изображение сверлильного станка, графитовой верхней полуформы и инструмента для сверления выпоров согласно изобретению.

Подробное описание изобретения

Как показано на фиг.7-10, стол (основание) 60 сверлильного станка имеет в целом прямоугольную удлиненную конфигурацию с поднимающейся из него вверх цилиндрической стойкой 62. На чертежах видно, что опора 66 делительного диска имеет в целом прямоугольную конфигурацию, обычно изготавливается стальной и прикреплена к столу 60 сверлильного станка болтами 67, проходящими в пазы 69 на верхней поверхности стола 60 сверлильного станка. Делительный диск 68 представляет собой в целом круглую конструкцию, имеющую выступающий пояс 70 с круглым постаментом 72, выступающим вверх из внутренней части пояса 70. Между делительным диском 68 и его опорой 66 установлен блок подшипников 71. Блок подшипников 71 содержит роликовые, шариковые подшипники или другие опоры с телами качения, обеспечивающие возможность вращения делительного диска 68 вокруг своей центральный оси на опоре 66 делительного диска.

Фиксатор 76 делительного диска состоит из верхней части 78 и нижней части 80 в целом прямоугольной формы, соединенных друг с другом винтами 81, проходящими через боковую часть 83. Верхняя часть 78 фиксатора расположена на расстоянии по вертикали от нижней части 80 таким образом, чтобы пояс 70 делительного диска мог проходить между верхней частью 78 и нижней частью 80.

В поясе 70 делительного диска, который выполнен металлическим, обычно стальным, с толщиной 1-1,5 дюйма, имеются установочные отверстия 84, выполненные в нем механически. Установочные отверстия 84 расположены согласно заданному характеру вращения или пошагового поворота делительного диска 68 через его фиксатор 76.

В верхней части 78 фиксатора выполнены отверстия 82. В такое отверстие 82 вводят установочный штифт 86, входящий далее в установочное отверстие 84 на поясе 70 делительного диска. Для облегчения поворота делительного диска 68 через фиксатор 76 на делительном диске предусмотрена рукоятка 90. Кроме того, если желательно совместить более чем по одному отверстию в верхней части 78 фиксатора и поясе 70 делительного диска, можно использовать несколько установочных штифтов 86.

Сверлильный станок 102 содержит стойку 104, обычно представляющую собой цилиндрическую металлическую конструкцию, поднимающуюся вверх от стола 60 сверлильного станка.

На стойке 104 сверлильного станка закреплен консольный кронштейн 106, выходящий из стойки радиально наружу. Шпиндель 108 сверлильного станка содержит двигатель и привод сверлильного инструмента 110, который выходит вниз из шпинделя 108. Как видно на чертежах, графитовая заготовка 100 расположена на постаменте 72 делительного диска 68. В зависимости от размера графитовой заготовки, или верхней полуформы 100, могут применяться делительные диски и постаменты 72 различного диаметра.

Консольный кронштейн 106 сверлильного станка расположен под прямым углом прямо по диаметру верхней полуформы 100. Благодаря этому шпиндель 108 со сверлильным инструментом 110 расположены на минимальном расстоянии по радиусу от стойки 104 сверлильного станка, находясь над местом сверления первого выпора 114 верхней полуформы 100. Сверлильный инструмент 110 опускают и сверлят выпор 114, без предварительного сверления каких-либо разметочных отверстий. Затем шпиндель 108 сверлильного станка поднимают и вынимают установочный штифт 86 из положения, которое он занимает в отверстии 82 фиксатора делительного диска и установочном отверстии 84 в самом делительном диске. При помощи рукоятки 90 или привода от двигателя 91 поворачивают делительный диск 68 и верхнюю полуформу 100 на заданный угол, выставляя место сверления следующего выпора по линии со сверлильным инструментом 110. Следует отметить, что при этом не движутся ни консольный кронштейн 106, ни шпиндель 108 сверлильного станка. Кроме того, шпиндель 108 остается на минимальном расстоянии по радиусу от стойки 104 сверлильного станка. Установочный штифт 86 снова вводят в отверстие 82 фиксатора делительного диска и совмещенное с ним установочное отверстие 84 в самом делительном диске, которые определяются. Затем опускают сверлильный инструмент 110 и сверлят в верхней полуформе 100 второй выпор 114. Не изменяя положения консольного кронштейна 106 или шпинделя 108 сверлильного станка, этот процесс повторяют до тех пор, пока не будет высверлена группа выпоров, расположенных на одинаковом расстоянии по радиусу от центра 101 верхней полуформы 100.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНАЯ ДЕЛИТЕЛЬНАЯ ГОЛОВКА ДЛЯ МАЛОГАБАРИТНЫХ СВЕРЛИЛЬНЫХ И СВЕРЛИЛЬНО-ФРЕЗЕРНЫХ СТАНКОВ | 2017 |

|

RU2666788C1 |

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2737658C1 |

| Сверлильно-присадочный станок | 1988 |

|

SU1572815A1 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ ПЕРЕНОСНЫЙ | 1999 |

|

RU2171328C2 |

| Способ измерения термо-ЭДС при сверлении | 2022 |

|

RU2794907C1 |

| КООРДИНАТНЫЙ РАЗМЕТОЧНО-СВЕРЛИЛЬНЫЙ СТАНОК | 1965 |

|

SU176156A1 |

| СВЕРЛИЛЬНЫЙ СТАНОК ДЛЯ НЕМЕТАЛЛИЧЕСКИ:МАТЕРИАЛОВвСЕСОЮЗНАЯ | 1972 |

|

SU347204A1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| Многошпиндельный станок | 1981 |

|

SU1000169A1 |

| Многошпиндельный, многопозиционный вертикально-сверлильный станок для сверления отверстий в дисковых решетках мясорубок и тому подобных деталях | 1959 |

|

SU127548A1 |

Изобретение относится к области машиностроения, обработке графитовых литейных форм для железнодорожных колес. Способ включает использование станка, содержащего стол, прикрепленную к нему опорную плиту, делительный диск, установленный на опорной плите с возможностью вращения вокруг заданной оси вместе с установленной на нем заготовкой, фиксатор делительного диска, взаимодействующий с выступающим поясом делительного диска, привод шпинделя, закрепленный на консольном кронштейне с возможностью сверления первого отверстия в первом заданном месте заготовки и, после поворота делительного диска и заготовки, сверления без перемещения привода шпинделя второго отверстия во втором заданном месте заготовки, расположенного на одинаковом с первым отверстием расстоянии от центра заготовки. Для снижения трудоемкости обработки заготовки в фиксаторе делительного диска выполнена группа отверстий с возможностью совмещения заданных отверстий фиксатора с заданными установочными отверстиями в делительном диске для сверления в заготовке заданного числа отверстий с одинаковым интервалом на заданном расстоянии от центра заготовки. 3 н.п. ф-лы, 10 ил.

| СПОСОБ ОБРАБОТКИ ДИАМЕТРАЛЬНЫХ РЯДОВ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120357C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ПЛИТКИ | 2011 |

|

RU2473506C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ ВО ФЛАНЦАХ БЕЗ РАЗМЕТКИ | 0 |

|

SU261108A1 |

| Универсальный поворотно-делительныйСТОл | 1979 |

|

SU831537A1 |

| SU 916122 A, 04.04.1982. | |||

Авторы

Даты

2004-11-10—Публикация

2002-11-12—Подача