Изобретение относится к способам сварки стыков труб при изготовлении трубопроводов и может найти применение при строительстве магистральных и заводских трубопроводов больших диаметров как с большой, так и с малой толщиной стенок преимущественно в нефтедобывающей и газодобывающей промышленности, а также в ракетостроении.

Известны способы сварки трубопроводов большого диаметра стыковой электроконтактной сваркой труб в непрерывную нитку (см., например, SU 938488, В 23 К 11/04, 30.11.1983, или 541615, В 23 К 31/02, 15.03.1977, или 904940, В 23 К 11/04, 18.02.1982). Известны способы изготовления трубопроводов дуговыми методами сварки такими, как ручная дуговая штучными электродами, полуавтоматическая сварка порошковой проволокой, автоматическая под флюсом или в среде защитного газа (см., например, “Руководящие технические материалы по сварке, термообработке и контролю трубных систем котлов и трубопроводов при монтаже и ремонте оборудования тепловых электростанций” РТМ-1С-81. Минэнерго СССР, М., Энергоиздат, 1982, с.24-46, 50, 54, 65-70).

Использование стыковой контактной сварки и дуговой сварки обеспечивает высокое качество сварного стыка при условии, если концы труб имеют одинаковый диаметр. В случае сварки труб различных диаметров образуется дефект так называемой “губы”, что приводит к ухудшению прочностных характеристик трубопровода.

Известен способ сварки труб различных диаметров, при котором выравнивают концы труб, для чего концевую часть трубопровода меньшего диаметра экспандируют в конусный раструб с наружным диметром, равным или несколько превышающим диаметр другой трубы, затем выполняют сборку стыка и сварку кольцевым швом (см. JP 59-50988, B 23 K 31/06, F 16 L 13/02, 24.03.1984). Однако данный способ требует использование громоздкого оборудования, большие трудозатраты, и, кроме того, при отклонении в диаметрах труб после экспандирования после сварки остается вероятность появления вышеупомянутого дефекта.

Наиболее близким к данному изобретению принят известный способ сварки стыков трубопроводов, включающий выполнение разделки кромок с притуплением концов свариваемых труб, сборку стыка, центрирование и сварку (см. O'Donell Jonn p. Automatic welding at sea "Oil and gas", 1971, 69, №16, 114-116, 121, 125).

Данному способу присущи те же недостатки, о которых упоминалось ранее. Для получения высокого качества сварки стыков трубопроводов необходимо иметь при сварке равные диаметры труб.

В основу данного изобретения поставлена задача обеспечить сварку трубопроводов высокого качества за счет улучшения прочностных характеристик сварного шва, а также увеличение производительности сварочно-монтажных работ за счет исключения операций селективного подбора труб с примерно равными диаметрами их концов, изготовленных на трубных заводах с нормативными допусками на их диаметры.

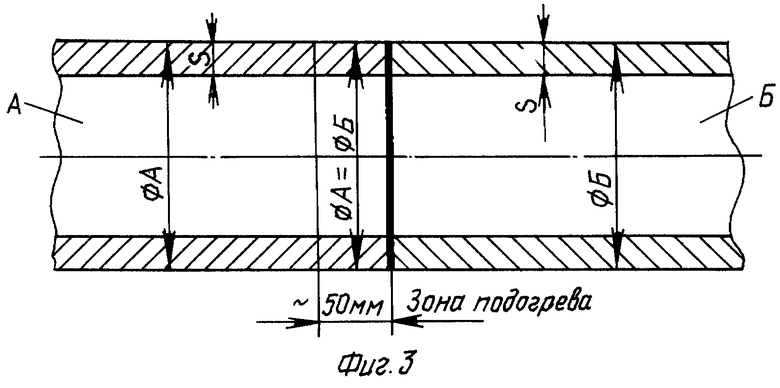

Для этого способ сварки стыков трубопроводов осуществляют следующим образом: выполнят разделку кромок с притуплением концов свариваемых труб, сборку стыка, центрирование и сварку, при этом после сборки стыка и центрирования перед сваркой выполняют подогрев концевого участка трубы меньшего диаметра длиной ≈50 мм до выравнивания его диаметра с диаметром конца трубы большего диаметра, для чего на конец трубы меньшего диаметра устанавливают нагреватель.

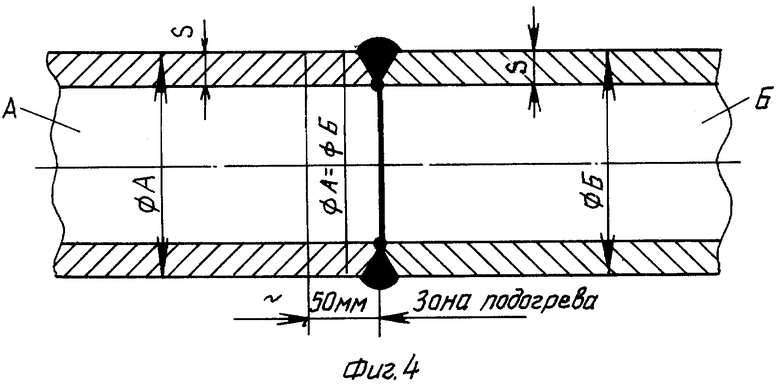

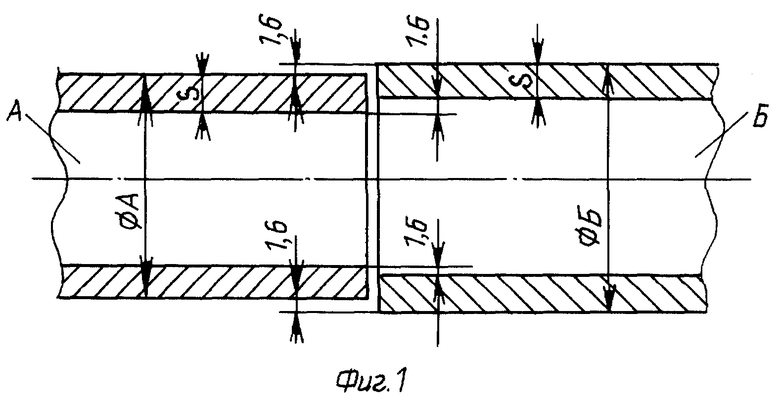

Кроме того, выполняют электродуговую сварку корневого шва и заполнение основной части разделки или осуществляют электроконтактную сварку стыка труб, после чего выполняют удаление наружного и внутреннего грата.

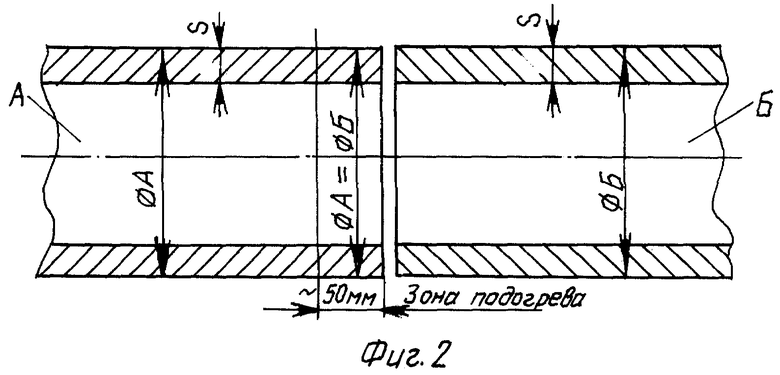

На фиг.1 представлен собранный стык при максимально неблагоприятном сочетании диаметров труб (т.е. труба “А” изготовлена с максимально допустимым отрицательным допуском, а труба “Б” - с максимально допустимым положительным допуском); на фиг.2 - собранный стык из труб при любом сочетании их диаметров после подогрева согласно заявленному способу; на фиг.3 - вид сварного стыка, сваренного согласно заявленному способу контактной стыковой сваркой после снятия грата; на фиг.4 - вид сварного стыка, полученного заявленным способом дуговой сваркой.

На трубных заводах России трубы изготавливают по следующим техническим условиям:

1) трубы диаметром 1020 мм изготавливают прямошовными по ТУ 14-3-1573-96 из стали 10Г2ФБ и по ТУ 14-ЗР-28-99 из стали 06ГФБАА, при этом допуск на диаметры для них составляет ±1,6 мм; 2) трубы диаметром 1220 мм изготавливают двухшовными по ТУ 14-3-1698-200 из стали 17Г1С-У с допуском на диаметр ±1,6 мм; 3) трубы диаметром 1420 мм изготавливают по ТУ 14-3-1363-97 из стали 10Г2ФБ с допуском на диаметр ±2 мм, а по требованию заказчика ±1,6 мм.

Исходя из вышеприведенных допусков на диаметры труб очевидно, что 4 при самом неблагоприятном сочетании свариваемых труб, когда одна из них изготовлена с максимальным допуском (+1,6 мм), а друга труба - с минимальным (-1,6 мм), необходимо увеличить диаметр меньшей из труб на 3,2 мм. Эта задача в соответствии с данным способом решается путем использования свойств металла расширяться при нагреве. Длина нагреваемого участка трубы ≈50 мм определена из условия обеспечения необходимой деформации конца трубы опытным путем.

Пример.

Осуществляли сварку трубопровода из труб диаметром d=1420 мм при температуре окружающего воздуха. С учетом допуска на диаметр труб при изготовлении, когда одна из них изготовлена с максимальным допуском (+1,6 мм), а друга труба - с минимальным (-1,6 мм), необходимо увеличить диаметр меньшей из труб на 3,2 мм.

Производили расчет необходимой температуры для выравнивания диаметров концов свариваемых труб.

Длина окружности трубы 1при То.с при температуре окружающей среды Т°С составляет 1при То.с.=πd=3,14·142=445,88 см. Длина окружности 1при т+1 этой же трубы после ее нагрева на 1°С составляет 1при т+1=1при То.с (1+α1°С), где α - коэффициент линейного расширения материала трубы, равный 1,21·10-5 1/град (см. Н.И.Кошкин и др. “Справочник по элементарной физике”, Гос. Издат. Физико-математической литературы, М., 1960). 1при T+1=445,88(1+1,21·1°С)=445,88539 см. Диаметр dпри нагреве на 1C конца трубы после ее нагрева на 1°С составляет dпри нагреве на 1С=445,88539/π=142,0017 см=1420,017 мм. Таким образом, нагрев конца трубы на 1°С дает увеличение ее диаметра на 0,017 мм. Исходя из условия, что расширение металла пропорционально температуре нагрева, определили температуру Т°С нагрева трубы для получения увеличения диаметра на величину Н, мм: Т°С=(Н·1°С)/0,017.

Для увеличения диаметра трубы на величину Н=3,2 мм трубу необходимо нагреть до Т°С=Н/0,017=3,2:0,017=188°С. После нагрева трубы до расчетной температуры производили сварку стыка контактной стыковой сваркой на машине “Север”. После удаления внутреннего и наружного грата был получен качественный бездефектный сварной шов, отвечающий всем требованиям нормативов на сварные трубопроводы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ СТЫКОВ ТРУБ ПРИ ИЗГОТОВЛЕНИИ ТРУБОПРОВОДОВ | 2003 |

|

RU2229968C1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| СПОСОБ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2006 |

|

RU2355540C2 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

| Способ контактной стыковой сварки непрерывным оплавлением | 1985 |

|

SU1324793A1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД ОРБИТАЛЬНУЮ ЛАЗЕРНУЮ СВАРКУ НЕПОВОРОТНЫХ СТЫКОВЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2743131C1 |

| Способ комбинированной автоматической двухсторонней лазерно-дуговой сварки неповоротных кольцевых стыковых соединений трубопроводов | 2024 |

|

RU2832257C1 |

| СПОСОБ СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ТРУБ | 1991 |

|

RU2012462C1 |

| Способ гибридной лазерно-дуговой сварки кольцевых поворотных стыков трубопроводов | 2022 |

|

RU2792346C1 |

Изобретение относится к способам сварки стыков труб при изготовлении трубопроводов и может найти применение при строительстве магистральных и заводских трубопроводов больших диаметров как с большой, так и с малой толщиной стенок преимущественно в нефтедобывающей и газодобывающей промышленности, а также в ракетостроении. На кромках свариваемых труб выполняют разделку с притуплением. Трубы собирают и центрируют. Перед сваркой выполняют подогрев концевого участка трубы длиной ≈50 мм, изготовленной с отрицательным допуском, до выравнивания его диаметра с диаметром конца трубы, изготовленной с положительным допуском. Подогрев осуществляют путем установки на конец трубы, изготовленной с отрицательным допуском, нагревателя. Осуществляют электроконтактную сварку или электродуговую сварку стыков труб. Изобретение позволяет обеспечить сварку трубопроводов высокого качества за счет улучшения прочностных характеристик сварного шва, а также увеличение производительности сварочно-монтажных работ за счет исключения операций селективного подбора труб с примерно равными диаметрами их концов, изготовленных на трубных заводах с нормативными допусками на их диаметры. 2 з.п. ф-лы, 4 ил.

| O'DONNELL JOHN P | |||

| Automatic welding at sea | |||

| "Oil and gas | |||

| j.", 1971, 69, №16, С.114-116, 121, 125 | |||

| Способ контактной стыковой сварки | 1969 |

|

SU308620A1 |

| Способ нагрева концов цилиндров большого диаметра | 1989 |

|

SU1676773A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| US 3849871 A, 26.11.1974. | |||

Авторы

Даты

2005-01-20—Публикация

2003-10-24—Подача