Предлагаемое изобретение относится к области обработки поверхности изделий посредством шлифовального абразивного инструмента, установленного на качающемся рычаге, и может быть использовано для шлифования неполных цилиндрических, преимущественно вогнутых поверхностей изделий, например башмаков тормозных колодок рельсового подвижного состава.

Известен шлифовальный станок, содержащий шлифовальную головку, связанную с электроприводом вращения и закрепленную на одном плече двухплечевого рычага, другое плечо которого шарнирно соединено с приводным механизмом качательных движений (авторское свидетельство СССР №1323348, В 24 В 27/04).

В этом станке обеспечение взаимодействия шлифовального инструмента с обрабатываемой поверхностью изделий осуществляется посредством гидроцилиндра, в связи с чем не предусмотрено ручного управления шлифовальной головкой. Кроме того, этот станок не имеет технических возможностей обработки на заданный радиус кривизны поверхности изделия и самопроизвольного возврата шлифовальной головки в нерабочее положение.

Известен шлифовальный станок, содержащий шлифовальную головку, связанную с электроприводом вращения и установленную на одном конце двухзвенного качающегося рычага, второй конец которого шарнирно закреплен на несущей балке с возможностью колебания по радиусу посредством рукоятки, закрепленной на двухзвенном качающемся рычаге со стороны шлифовальной головки, звенья качающегося рычага соединены между собой шарнирно под углом (авторское свидетельство СССР №1340999, В 24 В 27/00).

Данный станок, являющийся наиболее близким по технической сущности и совокупности общих признаков к заявляемому станку, также не обладает техническими возможностями обработки на заданный радиус кривизны поверхности изделий и самопроизвольного возврата шлифовальной головки в нерабочее положение.

Технический результат заявляемого шлифовального станка заключается в обеспечении возможности обработки изделия на заданный радиус кривизны его поверхности и самопроизвольного возврата шлифовальной головки в нерабочее положение.

Указанный технический результат достигается тем, что шлифовальный станок, содержащий шлифовальную головку, связанную с электроприводом вращения и установленную на одном конце двухзвенного качающегося рычага, второй конец которого шарнирно закреплен на несущей балке с возможностью колебания по радиусу посредством рукоятки, закрепленной на двухзвенном качающемся рычаге со стороны шлифовальной головки, звенья качающегося рычага соединены между собой шарнирно под углом, станок снабжен вторым двухзвенным качающимся рычагом, жестко соединенным с первым двухзвенным качающимся рычагом параллельно поперечными перекладинами, вторые концы двухзвенных качающихся рычагов снабжены роликами, установленными на направляющей перекладине с возможностью ее охвата, при этом концы направляющей перекладины закреплены шарнирно на кронштейнах, жестко соединенных с несущей балкой, станок снабжен винтовым механизмом регулировки двухзвенных качающихся рычагов на фиксировано заданный радиус обработки детали, расположенным симметрично между двухзвенными качающимися рычагами, при этом винтовой механизм регулировки двухзвенных качающихся рычагов на фиксировано заданный радиус обработки детали выполнен в виде болта, головка которого шарнирно соединена с поперечной перекладиной со стороны шлифовальной головки, резьбовой участок болта соединен с резьбовой частью соединительной регулировочной муфты, второй конец которой соединен с головкой второго болта, установленного в отверстии верхней поперечной перекладины, на участке стержня второго болта, расположенного над верхней поперечной перекладиной, установлены сферическая шайба, взаимодействующая с одной стороны сферической поверхностью с верхней поперечной перекладиной, с другой стороны - со стаканом, расположенным на ней донышком вверх, в полости стакана на болт навинчена ограничительная гайка, над стаканом расположена возвратная пружина сжатия, закрепленная гайкой, навинченной на конец второго болта, при этом в исходном положении станка ограничительная гайка установлена с рабочим зазором относительно сферической шайбы, а соединительная регулировочная муфта установлена без зазора относительно верхней поперечной перекладины.

Предлагаемое конструктивное выполнение шлифовального станка в совокупности с введенным винтовым механизмом регулировки позволяет производить обработку изделия на заданный радиус кривизны его поверхности и обеспечить самопроизвольный возврат шлифовальной головки в нерабочее положение.

Сопоставительный анализ с прототипом показывает, что предлагаемый шлифовальный станок отличается тем, что станок снабжен вторым двухзвенным качающимся рычагом, соединенным с первым двухзвенным качающимся рычагом параллельно поперечными перекладинами, вторые концы двухзвенных качающихся рычагов снабжены роликами, установленными на направляющей перекладине с возможностью ее охвата, при этом концы направляющей перекладины закреплены шарнирно на кронштейнах, жестко соединенных с несущей балкой, станок снабжен винтовым механизмом регулировки двухзвенных качающихся рычагов на фиксировано заданный радиус обработки детали, расположенным симметрично между двухзвенными качающимися рычагами, при этом винтовой механизм регулировки двухзвенных качающихся рычагов на фиксировано заданный радиус обработки детали выполнен в виде болта, головка которого шарнирно соединена с поперечной перекладиной со стороны шлифовальной головки, резьбовой участок болта соединен с резьбовой частью соединительной регулировочной муфты, второй конец которой соединен с головкой второго болта, установленного в отверстии верхней поперечной перекладины, на участке стержня второго болта, расположенного над верхней поперечной перекладиной, установлены сферическая шайба, взаимодействующая с одной стороны своей сферической поверхностью с верхней поперечной перекладиной, с другой стороны - со стаканом, расположенным на ней донышком вверх, в полости стакана на болт навинчена ограничительная гайка, над стаканом расположена возвратная пружина сжатия, закрепленная гайкой, навинченной на конец второго болта, при этом в исходном положении ограничительная гайка установлена с рабочим зазором относительно сферической шайбы, а соединительно регулировочная муфта установлена без зазора относительно верхней поперечной перекладины. Такое отличие от прототипа дает возможность утверждать о соответствии предлагаемого решения критерию патентоспособности изобретения “новизна”. Сравнение предлагаемого устройства на только с прототипом, но и с другими техническими решениями в данной области техники не позволили выявить в них признаки, аналогичные отличительным признакам, что дает возможность сделать вывод о соответствии условию патентоспособности изобретения “изобретательский уровень”.

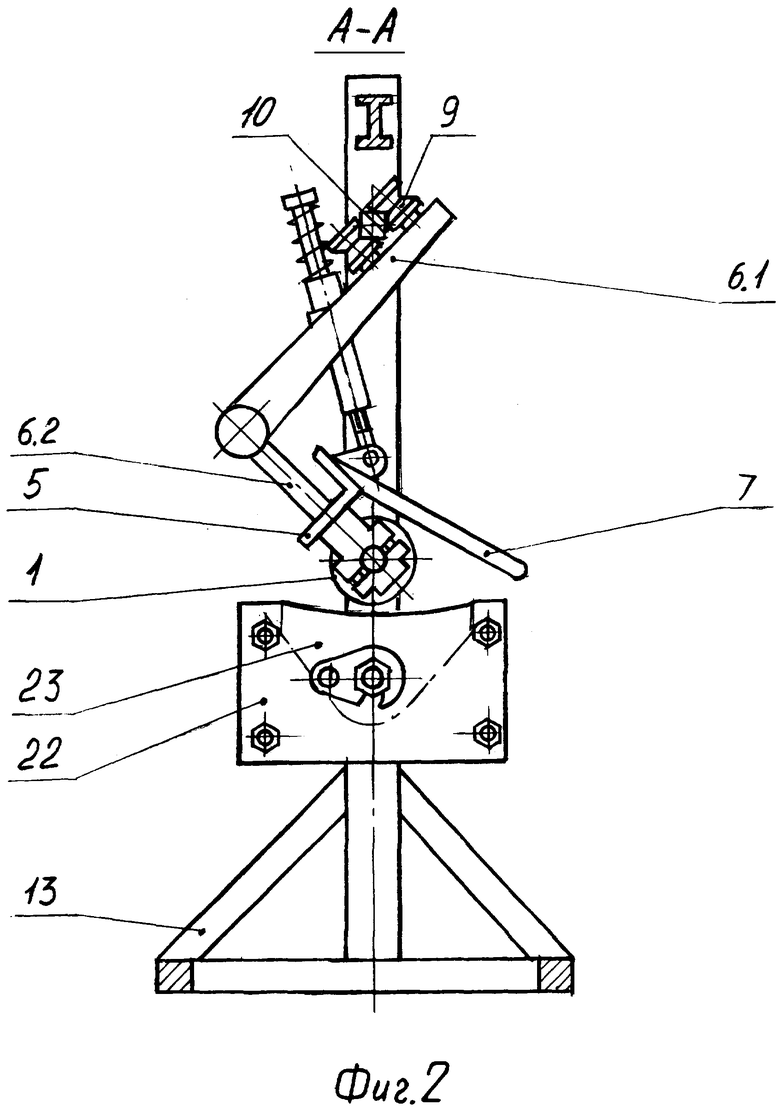

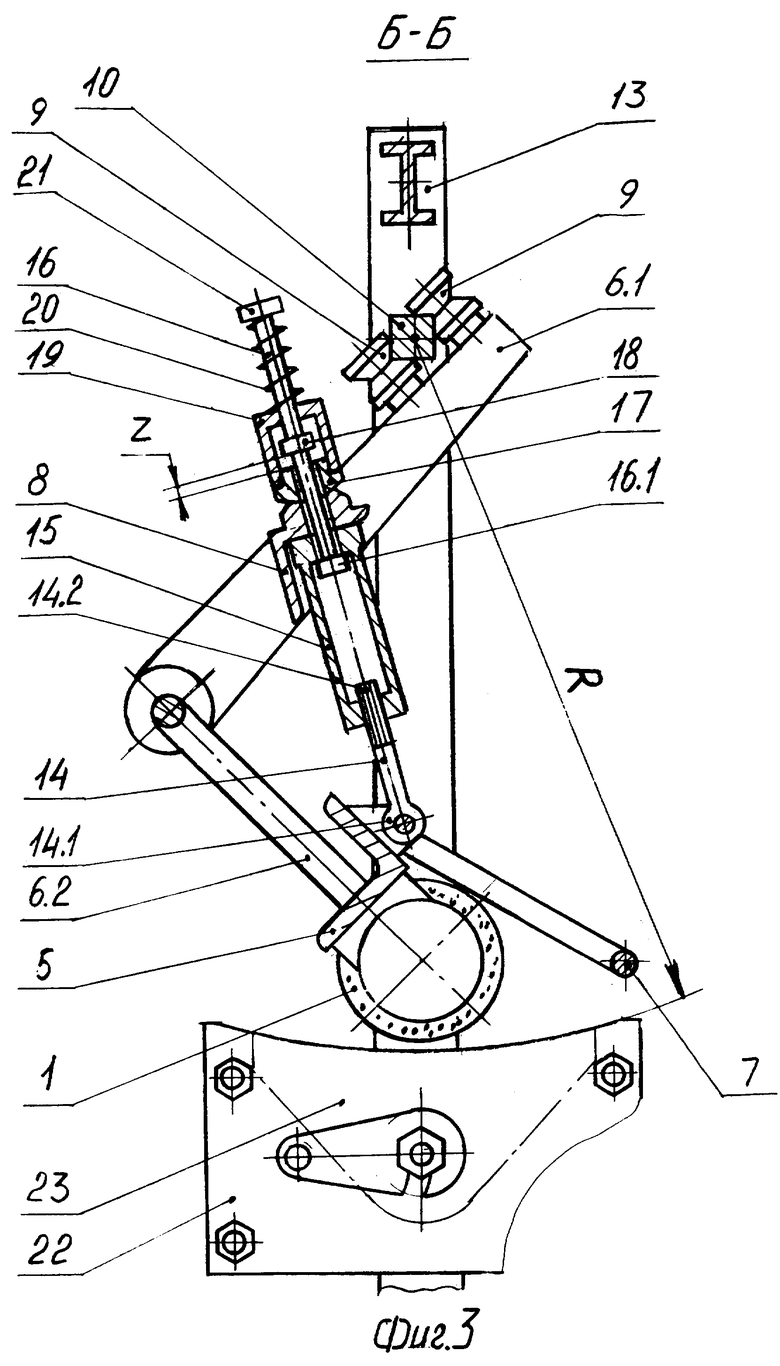

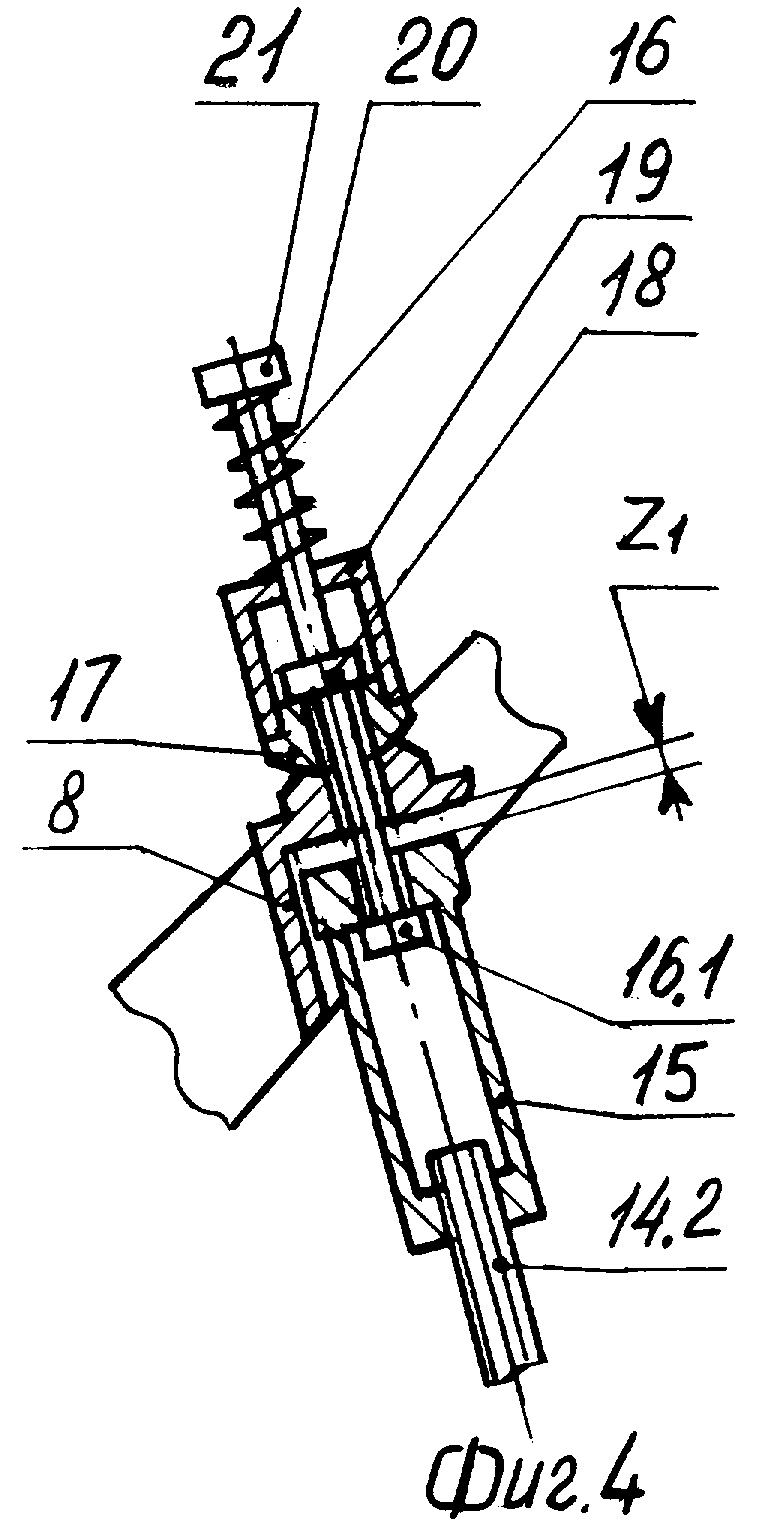

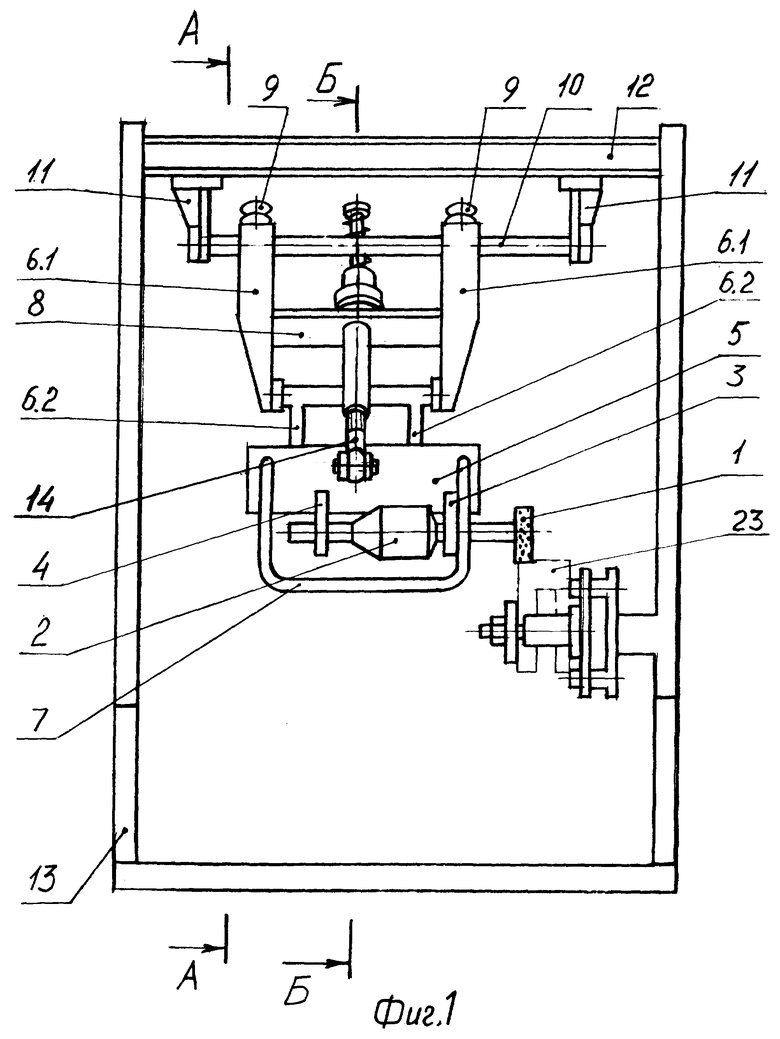

Сущность изобретения поясняется чертежом, где на фиг.1 изображен шлифовальный станок, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1 в нерабочем положении; на фиг.4 - винтовой механизм регулировки на заданный радиус, конечное положение.

Шлифовальный станок содержит (фиг.1, фиг.2) шлифовальную головку 1 в виде абразивного круга, связанную с электроприводом 2 вращения, закрепленного посредством кронштейнов 3 и 4 на поперечной перекладине 5, жестко соединенной с концами двух параллельно расположенных двухзвенных рычагов 6 и приводной рукояткой 7. Звенья 6.1 и 6.2 двухзвенных рычагов 6 соединены между собой шарнирно. Звенья 6.1 жестко соединены между собой верхней поперечной перекладиной 8. Концы звеньев 6.1 снабжены роликами 9, установленными на направляющей перекладине 10 с возможностью ее охвата. Концы направляющей перекладины 10 закреплены шарнирно на кронштейнах 11, жестко соединенных с несущей балкой 12, закрепленной на вертикально расположенном рамном основании 13. Станок снабжен винтовым механизмом регулировки двухзвенных качающихся рычагов на фиксировано заданный радиус обработки детали, расположенным симметрично между двухзвенными качающимися рычагами 6. Указанный винтовой механизм регулировки двухзвенных качающихся рычагов выполнен (фиг.3) в виде болта 14, головка 14.1 которого шарнирно соединена с поперечной перекладиной 5. Резьбовой участок 14.2 болта 14 соединен с резьбовой частью соединительной регулировочной муфты 15, второй конец которой соединен с головкой 16.1 второго болта 16. Стержень второго болта 16 установлен свободно в отверстии, выполненном в верхней поперечной перекладине 8. На участке стержня второго болта 6, расположенном над верхней поперечной перекладиной 8, установлены последовательно сферическая шайба 17, ограничительная гайка 18, стакан 19, возвратная пружина 20 сжатия, закрепленная гайкой 21, навинченной на конец второго болта 16. При этом сферическая шайба 17 установлена с возможностью взаимодействия своей сферической поверхностью с верхней поперечной перекладиной 8, а другой стороной - со стаканом 19, расположенным на ней донышком вверх. В исходном положении станка соединительная регулировочная муфта 15 установлена без зазора относительно верхней поперечной перекладины 8, а ограничительная гайка 18 установлена с рабочим зазором Z относительно полусферической шайбы 17. На рамном основании 13 на уровне рабочей зоны шлифовальной головки 1 смонтирован узел 22 для закрепления обрабатываемого изделия 23, в частности башмака тормозной колодки рельсового подвижного состава.

Шлифовальный станок работает следующим образом.

Обрабатываемое изделие 23, в частности башмак тормозной колодки рельсового подвижного состава, закрепляют в узле 22. Определив необходимый радиус кривизны обрабатываемой поверхности изделия, производят регулировку величины радиуса R рабочего хода двухзвенных качающихся рычагов 6 с центром окружности, проходящим по оси качания на направляющей перекладине 10. Нажатием на приводную рукоятку 7 до момента упора ограничительной гайки 18 в сферическую шайбу 17 и поворотом соединительной регулировочной муфты 15 по головке 16.1 второго болта 16 с одного конца и по резьбовой части первого болта 14 с другого конца производят навинчивание или отвинчивание муфты 15 с болта 14, тем самым производят плавное уменьшение или увеличение величины радиуса R рабочего хода двухзвенных качающихся рычагов 6. В исходном нерабочем положении (фиг.3) под воздействием возвратной пружины 20 сжатия второй болт 16 приподнят, его головка 16.1 поджата к соединительной регулировочной муфте 15, которая также поджата к верхней поперечной перекладине 8, а ограничительная гайка 18 отжата от сферической шайбы 17 с образованием рабочего зазора Z. Для производства работы по шлифованию оператор нажимает на приводную рукоятку 7 и переводит двухзвенные качающиеся рычаги 6 в рабочее положение (фиг.4), при котором соединительная регулировочная муфта 15, воздействуя на головку 16.1 второго болта 16, отжимает его вниз до упора ограничительной гайки 18 в сферическую шайбу 17, при этом образуется рабочий зазор Z1 между соединительной регулировочной муфтой 15 и верхней поперечной перекладиной 8, а шлифовальная головка 1 в виде абразивного круга занимает необходимый для обработки изделия радиус. Оператор, совершая приводной рукояткой 7 поджатие шлифовальной головки 1 к обрабатываемой поверхности изделия 23 и качательные движения двухзвенных рычагов 6 на направляющей перекладине 10, производит шлифовку кривизны поверхности на заданный радиус. При возвратно-поступательном перемещении двухзвенных качающихся рычагов 6 на роликах 9 по направляющей перекладине 10 производят обработку изделия 23 по всей ширине его радиальной поверхности. Работа по шлифованию поверхности изделия 23 на заданный радиус завершается в тот момент, когда ограничительная гайка 18 пройдет рабочий зазор Z и упрется в сферическую шайбу 17. При освобождении рукоятки 7 от рук оператора возвратная пружина 20, воздействуя на гайку 21, навинченную на конец второго болта 16, приподнимает его, а вместе с ним своей головкой 16.1 регулировочную муфту 15 до упора в верхнюю поперечную перекладину 8, тем самым шлифовальная головка 1 самопроизвольно выходит из контакта с обрабатываемой поверхностью изделия и занимает нерабочее положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ЦАПФ КОНТЕЙНЕРА | 2013 |

|

RU2523378C1 |

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2064860C1 |

| Сиденье транспортного средства | 2019 |

|

RU2719041C1 |

| ПРИВОД ШТАНГОВЫХ ГЛУБИННЫХ НАСОСОВ | 2015 |

|

RU2614315C1 |

| СТЕНД СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ВЕРХНИЙ КОРСЕТ СТЕНДА, НИЖНИЙ КОРСЕТ СТЕНДА, МЕХАНИЗМ ПОПЕРЕЧНОГО ПЕРЕМЕЩЕНИЯ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, МЕХАНИЗМ ПРОВОРОТА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ПОДЪЕМНЫЙ МЕХАНИЗМ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ХОДОВАЯ ОПОРНАЯ ТЕЛЕЖКА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, СПОСОБ СБОРКИ ОБТЕКАТЕЛЯ НА СТЕНДЕ | 2008 |

|

RU2392201C1 |

| Косилка-измельчитель | 1979 |

|

SU978711A3 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ ПЕРЕНОСНОЙ | 1992 |

|

RU2045603C1 |

| МОСТОВОЙ БЛОК МНОГОПРОЛЕТНОГО МОСТА И КАРЕТКА ПРИВОДА (ЕЕ ВАРИАНТЫ) | 1993 |

|

RU2057836C1 |

| ПРОТЕЗ ГОЛЕНИ | 1993 |

|

RU2066987C1 |

Изобретение относится к области абразивной обработки и может быть использовано для шлифования неполных цилиндрических поверхностей изделий, в частности башмаков тормозных колодок рельсового подвижного состава. Станок содержит шлифовальную головку, закрепленную на двух двухзвенных рычагах, жестко соединенных параллельными поперечными перекладинами и установленных с возможностью качания на направляющей перекладине. Предусмотрен винтовой механизм регулировки рычагов на фиксировано заданный радиус обработки изделия, выполненный в виде двух болтов, соединенных регулировочной муфтой. Головка одного из болтов шарнирно соединена с поперечной перекладиной со стороны шлифовальной головки, а головка другого - с регулировочной муфтой. На резьбовую часть второго болта навинчена ограничительная гайка, сверху которой установлен стакан, поджатый возвратной пружиной. Регулировочная муфта позволяет плавно настроить шлифовальную головку на заданный радиус, а возвратная пружина при освобождении рукоятки от рук оператора выводит шлифовальную головку из контакта с обрабатываемой поверхностью изделия. 4 ил.

Шлифовальный станок, содержащий шлифовальную головку, связанную с электроприводом вращения и установленную на одном конце двухзвенного качающегося рычага, второй конец которого шарнирно закреплен на несущей балке с возможностью колебания по радиусу посредством рукоятки, закрепленной на двухзвенном качающемся рычаге со стороны шлифовальной головки, а звенья качающегося рычага соединены между собой шарнирно под углом, отличающийся тем, что станок снабжен вторым двухзвенным качающимся рычагом, жестко соединенным с первым двухзвенным качающимся рычагом параллельно поперечными перекладинами, вторые концы двухзвенных качающихся рычагов снабжены роликами, установленными на направляющей перекладине с возможностью ее охвата, при этом концы направляющей перекладины закреплены шарнирно на кронштейнах, жестко соединенных с несущей балкой, станок снабжен винтовым механизмом регулировки двухзвенных качающихся рычагов на фиксировано заданный радиус обработки детали, расположенным симметрично между двухзвенными качающимися рычагами, причем винтовой механизм регулировки двухзвенных качающихся рычагов на фиксировано заданный радиус обработки детали выполнен в виде болта, головка которого шарнирно соединена с поперечной перекладиной со стороны шлифовальной головки, резьбовой участок болта соединен с резьбовой частью соединительной регулировочной муфты, второй конец которой соединен с головкой второго болта, установленного в отверстии верхней поперечной перекладины, на участке стержня второго болта, расположенного над верхней поперечной перекладиной, установлены сферическая шайба, взаимодействующая с одной стороны своей полусферой с верхней поперечной перекладиной, с другой стороны - со стаканом, расположенным на ней донышком вверх, в полости стакана на болт навинчена ограничительная гайка, над стаканом расположена возвратная пружина сжатия, закрепленная гайкой, навинченной на конец второго болта, при этом в исходном положении станка ограничительная гайка установлена с рабочим зазором относительно сферической шайбы, а соединительная регулировочная муфта установлена без зазора относительно верхней поперечной перекладины.

| Маятниковый шлифовальный станок | 1985 |

|

SU1340999A1 |

| Устройство для шлифования | 1986 |

|

SU1323348A1 |

| Мускулокат Арзамасцева производит энергию и двигается пневомоторными колесами | 2019 |

|

RU2705738C1 |

Авторы

Даты

2005-01-27—Публикация

2003-07-02—Подача