Предлагаемое устройство относится к технике изготовления зарядов ракетных двигателей из твердого топлива и предназначено для изготовления образцов-свидетелей из топливной массы, которые используются для контроля адгезии топлива к теплозащитному покрытию.

Известно устройство для изготовления образцов из неотвержденной топливной массы, которые используются для контроля скорости горения, по патенту США №3633636 от 25.06.70.

Устройство содержит корпус (обойму) с центральным каналом для размещения топливной массы (ТМ) и подвижного поршня для выдавливания ТМ. В нижней части корпуса размещается для приема ТМ съемная трубка из пластика, являющаяся бронирующим покрытием топливного образца. После заполнения трубки образец вынимается и отправляется для проведения испытания.

Недостатком данного устройства является:

- низкая производительность труда - устройство расчитано на изготовление образцов по 1 штуке;

- устройство не предусматривает формования образца с поддерживанием определенного уровня давления ТМ в оболочке в момент формования и отверждения, идентичного режиму формования натурного заряда;

- данное устройство расчитано на решение только своей задачи - формование образца ТМ цилиндрической формы с бронирующей оболочкой по боковой поверхности и открытыми торцами.

Известна стационарная литьевая пресс-форма для группового изготовления изделий из термореактивных пресс-материалов на литьевых гидравлических прессах, по источнику Татевосьян Г.О. "Прессовщик пластмасс". 1961 г., стр.199, взятая авторами за прототип.

Данная пресс-форма содержит верхнюю и нижнюю смыкающиеся обоймы. Стыковка и разъединение обойм осуществляется верхним плунжером гидравлического пресса. В нижней обойме по центру расположена загрузочная камера, а по периметру расположены гнезда с матрицами для формования изделий. В загрузочной камере имеется поршень, нижняя часть которого связана с нижним плунжером гидравлического пресса. Процесс прессования протекает в такой последовательности. При раскрытой пресс-форме в ее загрузочную камеру помещается термореактивный материал, предварительно нагретый до нужной температуры. Затем опусканием замыкающего плунжера пресса закрывают пресс-форму. Далее, при подъеме нижнего плунжера пресса, поршень выдавливает разогретый материал через литниковую систему в формующую полость пресс-формы. После выдержки пресс-форму раскрывают с помощью замыкающего плунжера пресса и выталкивают изделия из матриц.

Недостатком данного устройства является то, что оно расчитано на формование изделий из термореактивных пресс-материалов, не требующих продолжительных выдержек под давлением для их отверждения. При использовании термореактивных пресс-материалов продолжительность выдержки составляет несколько минут, и на этот период для удержания пресс-формы от раскрытия задействован гидравлический пресс двойного действия.

При формовании изделий из вязких композиций, требующих значительных выдержек по времени для их отверждения, например для композиций ракетного топлива, продолжительность отверждения исчисляется сутками, задействование гидравлического пресса для поддерживания давления в пресс-форме и для исключения ее раскрытия в процессе отверждения становится экономически не выгодным - на каждую пресс-форму потребуется свой гидропресс, а это приводит к росту расходов на изготовление оборудования, увеличению трудозатрат по обслуживанию.

Технической задачей настоящего изобретения является разработка устройства для группового формования образцов адгезионных соединений, состоящих из соосно расположенных держателей с исследуемым покрытием на торцах и прослойкой топливного состава между ними, с обеспечением поддерживания определенного уровня давления состава на период полимеризации состава без использования внешнего гидропресса.

Технический результат достигается тем, что разъемная обойма, содержащая продольные гнезда под держатели образцов и питающие каналы, размещена между крышками, скрепленными между собой быстроразборными крепежными элементами, например откидными болтами в сочетании с бандажным кольцом. Поршень размещен над загрузочной полостью обоймы в съемной крышке-затворе, входящей в зацепление с крышкой обоймы. Между поршнем и крышкой-затвором помещен пружинный компенсатор, поджимаемый к поршню подвижной относительно его нажимной втулкой с упорной односторонней нарезкой на наружном диаметре, а крышка-затвор снабжена несколькими радиально поджимными подпружиненными кулачками-защелками, входящими в зацепление с боковой нарезкой нажимной втулки и препятствующими ее отходу.

Держатели образцов размещены в продольных гнездах обойм с возможностью осевого смещения на определенную величину при наборе давления в загрузочной полости.

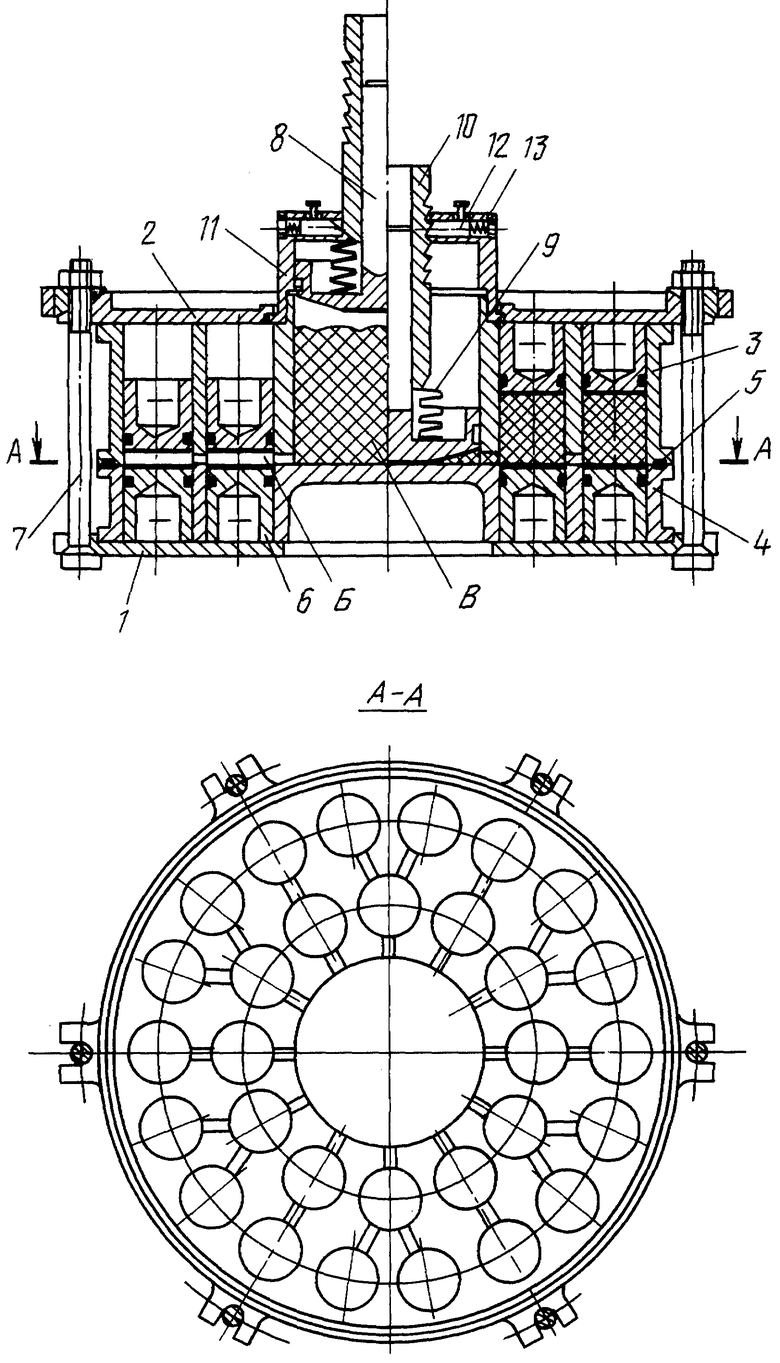

Конструкция предлагаемого устройства представлена на чертеже.

Между крышками 1 и 2 помещены обоймы 3 и 4 с продольными гнездами "Б" под образцы. В центре обоймы 3 имеется цилиндрический канал "В", сообщающийся радиальными питающими каналами на стыке обойм с гнездами "Б". Между обоймами по наружному контуру помещено фильтрующее кольцо 5 для выхода воздуха. В гнезда обойм 3 и 4 помещены держатели образцов 6. При этом для уменьшения объема воздуха в гнездах Б держатели образцов установлены с минимальным зазором между собой.

Крышки 1 и 2 стянуты между собой с помощью бандажно-болтового соединения 7. В центральный канал "В" вставлен поршень 8, на него установлен пакет тарельчатых пружин 9. На пакет пружин сверху опирается нажимная втулка 10 с односторонней нарезкой на наружном диаметре. Сверху на обойму 3 и крышку 2 байонетно установлена крышка-затвор 11 с центральным отверстием для прохода нажимной втулки 10. В гнездах крышки-затвора 11 размещены несколько пар радиально подвижных кулачков-защелок 12 с пружинами 13. При этом каждая пара противолежащих кулачков-защелок размещена в затворе со смещением по высоте.

Для формования образцов после оборки обойм 3 и 4 с держателями 6 образцов и с крышками 1 и 2 в центральный канал "В" помещают порцию топливной массы. Собирают поршень 8 с пакетом тарельчатых пружин 9 и вставляют сборку в крышку-затвор 11. Крышку-затвор 11 устанавливают байонетно на верхнюю обойму 3, вставляют в отверстие крышки-затвора втулку 10. Собранное устройство помещают на гидравлический пресс. Дистанционно надавливают с определенным усилием на нажимную втулку 10. Втулка 10, перемещаясь в затворе 11 вниз, через пружинный пакет 9 перемещает вниз поршень 8, передавливая тем самым топливную массу из полости "В" в гнезде "Б". При этом топливная масса, входя в исходный зазор между держателями 6, вытесняет воздух по стыку обойм к фильтрующему кольцу 5 и при наборе давления раздвигает держатели на требуемую величину, исключая, тем самым, вероятность образования воздушных включений в образцах. В конце передавливания создается необходимое давление топливной массы, и поршень останавливается. При этом пружинный пакет 9 сжимается с усилием, соответствующим необходимому давлению топливной массы, и нажимная втулка 10 фиксируется в этом положении от перемещения вверх какой-либо парой кулачков-защелок 12. Снимается дистанционно нагрузка на нажимную втулку, и устройство снимается с пресса и помещается в темперационный шкаф для полимеризации топливной массы.

После окончания процесса полимеризации устройство дистанционно разбирается о использованием гидропресса, оснащенного захватами, при этом:

- снимается бандажное кольцо 7 и верхняя крышка 2 с крышкой-затвором 11;

- выталкиваются из гнезд обойм отформованные образцы;

- разъединяются для чистки обоймы 3 и 4;

- выталкивается из верхней обоймы поршень 8.

Предлагаемое устройство позволит:

- производить групповое формование образцов адгезионных соединений, включающих соосно расположенные держатели с прослойкой топливной массы между ними;

- проводить полимеризацию топливной массы при требуемом давлении без задействования пресса;

- выполнять потенциально опасные операции по формованию и разборке устройства в дистанционном режиме.

Устройство для формования образцов по предлагаемому техническому решению изготовлено и прошло опытную проверку с положительным результатом на ФГУП "НИИПМ" и ФГУП "Пермский завод им. С.М.Кирова".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПЛАСТИКА, КОТОРЫЙ ОТВЕРЖДАЕТСЯ В РЕЗУЛЬТАТЕ РЕАКЦИИ, В ГНЕЗДЕ ПРЕСС-ФОРМЫ, ПРЕССУЮЩЕЕ ВСПОМОГАТЕЛЬНОЕ ВЕЩЕСТВО В ВИДЕ ТАБЛЕТКИ, ПРИМЕНЯЕМОЕ В ЭТОМ СПОСОБЕ, И ДЕРЖАТЕЛЬ, СОСТОЯЩИЙ ИЗ ТАКОГО МАТЕРИАЛА | 1993 |

|

RU2106249C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ТЕРМОРЕАКТИВНОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2006 |

|

RU2314280C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2233140C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОГАБАРИТНЫХ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473528C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ И РОТОРНЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2013208C1 |

| Устройство для инжекции пластмасс и эластомерных материалов | 1981 |

|

SU1058494A3 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ | 2005 |

|

RU2279260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЁРДОГО РАКЕТНОГО ТОПЛИВА | 2002 |

|

RU2226520C2 |

| Автоматическая установка для испытаний образцов горных пород | 1989 |

|

SU1770836A1 |

| Устройство для определения пластичности и скорости отверждения пластических масс | 1985 |

|

SU1286946A1 |

Изобретение относится к области военной техники, а точнее к изготовлению зарядов ракетных двигателей. Устройство содержит разъемную обойму с продольными гнездами под держатели образцов и загрузочной полостью, быстросъемный затвор с подпружиненным поршнем, быстроразборные крепежные элементы, например откидные болты с бандажом, для смыкания обоймы, подпружиненные кулачки для фиксации поршня. Устройство позволяет формовать из отдельной порции топливной массы образцы адгезионных соединений с обеспечением необходимого уровня давления при формовании и полимеризации состава. 1 ил.

Устройство для формования образцов твердого топлива, содержащее разъемную обойму с гнездами и питающими каналами, поршень, отличающееся тем, что разъемная обойма размещена между крышками, скрепленными между собой быстроразборными крепежными элементами, поршень размещен над загрузочной камерой обоймы в съемной крышке-затворе, входящей в зацепление с крышкой обоймы, между поршнем и крышкой-затвором смонтирован пружинный компенсатор с подвижной относительно поршня нажимной втулкой, выполненной с упорной нарезкой на боковой поверхности, а в гнездах крышки-затвора радиально установлены расположенные относительно друг друга со смещением по высоте подпружиненные кулачки, взаимодействующие с упорной нарезкой на нажимной втулке.

| Энергетические конденсированные системы, краткий энциклопедический словарь, под ред | |||

| академика ЖУКОВА Б.П., Изд | |||

| второе, М., ЯНУС-К, 2000, с.107-110 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2000 |

|

RU2179543C2 |

| УСТАНОВКА ДЛЯ СМЕШЕНИЯ И ФОРМОВАНИЯ | 2000 |

|

RU2176229C1 |

| US 4543220 А, 24.09.1985 | |||

| US 4920079 А, 27.04.1990 | |||

| DE 3107789 А1, 25.11.1982 | |||

| DE 3409519 С1, 04.07.1985. | |||

Авторы

Даты

2005-01-27—Публикация

2003-12-22—Подача