Изобретение относится к машиностроению, а именно к устройствам с периодическими остановками ведомого звена без разрыва кинематической цепи, и может найти применение в переналаживаемых устройствах для точного позиционирования рабочих органов машин-автоматов и в робототехнике.

Известен зубчато-рычажный механизм с периодическими остановками в виде трехколесного зубчатого механизма, зубчатые колеса которого установлены на разных звеньях кривошипно-коромыслового механизма [1].

Недостатками указанного механизма являются: отсутствие регулирования положения остановки ведомого звена относительно неподвижного основания; малая продолжительность остановов (составляющая за цикл согласно приведенному в [1] графику на рисунке 12.17,б на с.314) всего 35-40° по углу поворота ведущего кривошипа и приближенный характер этих "остановок", так как ведомое звено и во время таких условных остановок продолжает вращаться, что приводит к низкой точности позиционирования.

Известен также зубчато-рычажный механизм с периодическими остановками, содержащий раздельно установленные на неподвижном основании в разных точках ведущий и ведомый кривошипы, взаимодействующие через основной шатун, двуплечий рычаг и дополнительный шатун - с планетарной зубчатой передачей, водило которой жестко связано с ведомым кривошипом, а неподвижное центральное колесо с внутренними зубьями входит в зацепление с сателлитом, число зубьев которого в два раза меньше числа зубьев неподвижного центрального колеса; на сателлите дополнительно установлен кривошипный палец с ползуном [2].

Недостатками указанного механизма являются:

1. Отсутствие возможности регулирования положения остановок ведомого звена относительно неподвижного основания.

2. Малая продолжительность остановок ведомого звена (согласно [2] выстой ведомого ползуна составляет всего 50° по углу поворота кривошипа за цикл вращения на 360° ).

3. Приближенный характер остановок, во время которых согласно [2] продолжается движение ползуна с обрабатываемой деталью, что вызовет, например,при нарезании резьбы боковой изгиб и поломку метчика.

4. Трудоемкость изготовления и большие габариты зубчатого колеса с внутренними зубьями, внутри которого надо разместить весь зубчато-рычажный механизм.

Цель изобретения - расширение кинематических возможностей механизма путем обеспечения остановок ведомого звена в любом требуемом положении относительно неподвижного основания, увеличения доли продолжительности остановок в цикле и обеспечения полной неподвижности ведомого звена во время остановок, т.е. требуемой 100% точности позиционирования рабочего органа.

Это достигается за счет того, что в зубчато-рычажном механизме, содержащем установленные на неподвижном основании ведущий и ведомый кривошипы, шарнирно соединенные с основным и дополнительными шатунами, и планетарную зубчатую передачу - ведущий и ведомый кривошипы соединены между собой шарниром в одной точке неподвижного основания, основной шатун установлен противоположно ведомому кривошипу и выполнен одинаковой с ним длины, дополнительный шатун установлен противоположно ведущему кривошипу и выполнен одинаковой с ним длины, на концах ведущего кривошипа шарнирно установлены с зазором между собой два зубчатых колеса с одинаковым числом внешних зубьев, диаметр которых сделан меньше длины ведущего кривошипа, в зазор между зубчатыми колесами установлена шестерня, синхронизирующая вращение зубчатых колес в одну сторону, одно из зубчатых колес соединено с неподвижным основанием, другое зубчатое колесо сблокировано с основным шатуном, последний шарнирно соединен с ведомым кривошипом через дополнительный шатун, который дополнительно связан с ведомым кривошипом и с основным шатуном посредством упругих элементов, присоединенных с разных сторон к дополнительному шатуну и создающих реверсивный вращающий момент при переходе механизма через крайние положения.

Соединение зубчатого колеса с неподвижным основанием может быть выполнено в виде самотормозящейся зубчатой, например, червяной передачи, а ведомый кривошип соединен с рабочим органом, который может быть выполнен в виде поворотного диска, вращающегося с периодическими точными остановками (в пределах поворота ведущего кривошипа на угол 180° ) или выполнен в виде ползуна, совершающего при непрерывном вращении ведущего кривошипа возвратно-поступательное движение относительно неподвижного основания с точной продолжительной остановкой в любой требуемой точке его хода, происходящей в течение поворота ведущего кривошипа на 180° .

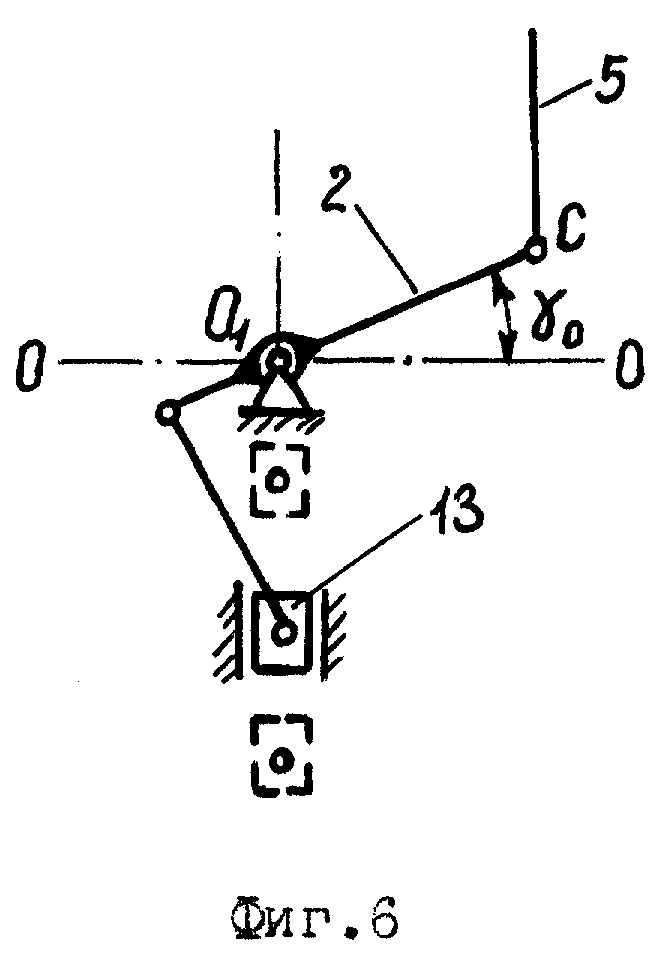

На фиг.1 дана кинематическая схема выполнения зубчато-рычажного механизма, где обозначено: γ 0 - задаваемый фазовый угол остановки ведомого кривошипа относительно горизонтального положения линии О-О неподвижного основания; ω 1 - скорость звена 1.

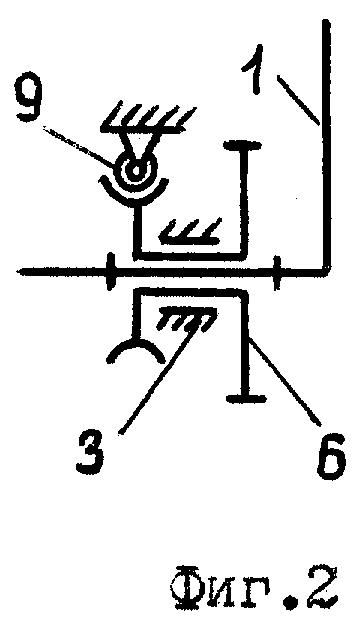

На фиг.2 показан вариант соединения в механизме зубчатого колеса планетарной передачи с неподвижным основанием с возможностью требуемого установочного поворота на заданный угол γ 0 и последующей фиксации посредством самотормозящейся зубчатой червячной передачи.

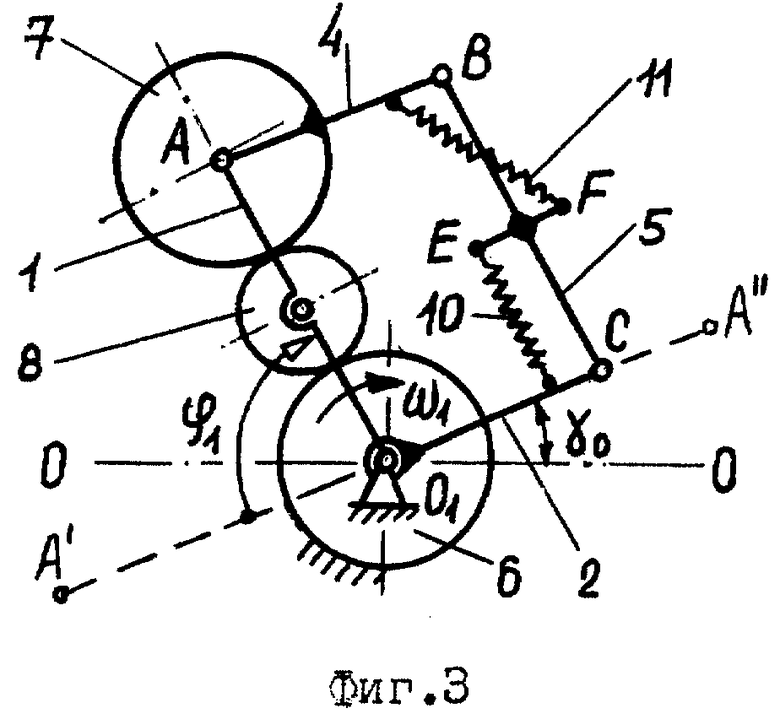

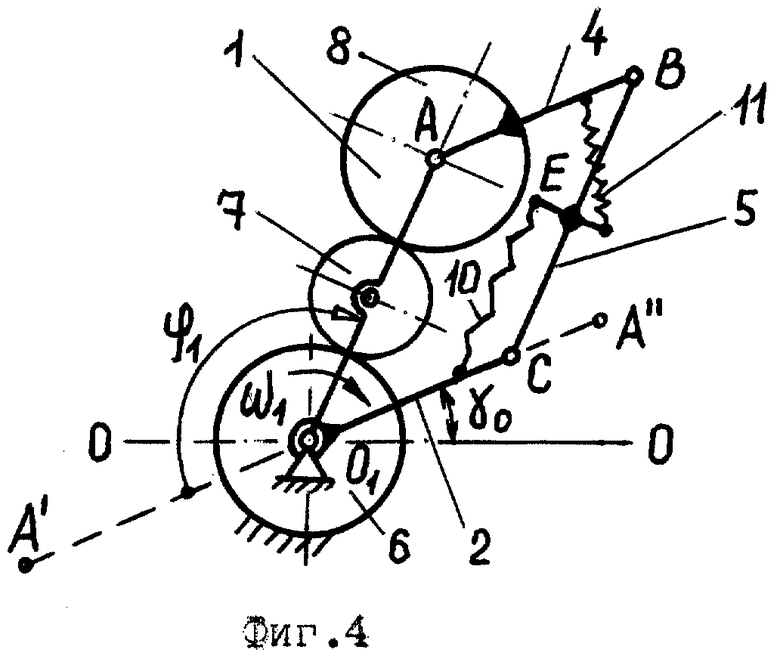

На фиг.3 и 4 показаны звенья механизма в фазе остановки ведомого кривошипа (ω 2=0) при повороте ведущего кривошипа на угол ϕ 1=0-180° (рассмотрен случай настройки на угол γ 0≠0).

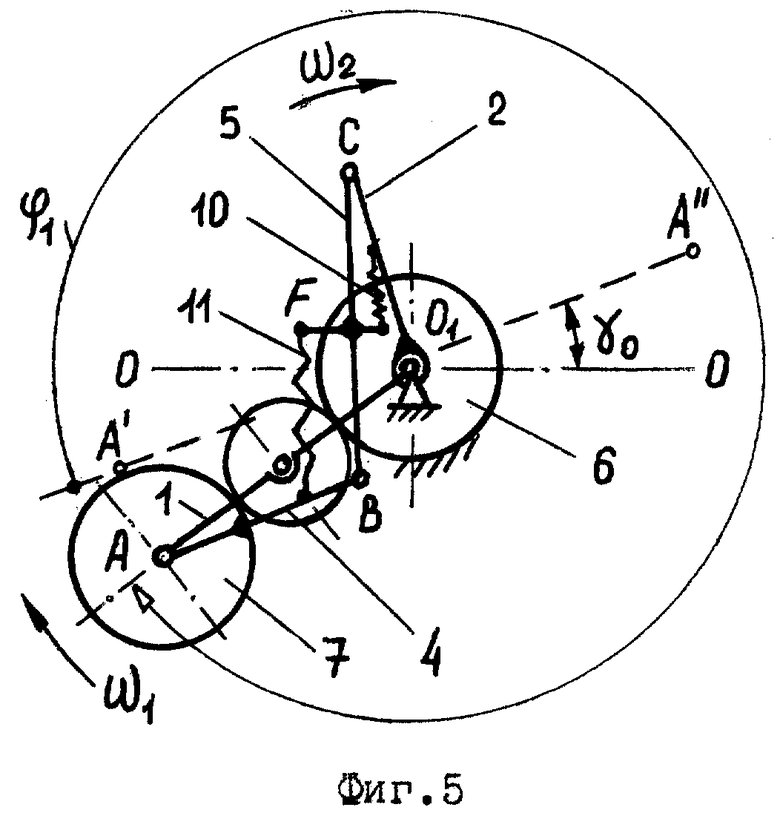

На фиг.5 показаны звенья механизма в фазе вращения ведомого кривошипа (ω 2≠0) - происходящей при дальнейшем повороте ведущего кривошипа на угол ϕ 1=180-360° (расмотрен случай настройки на угол γ 0≠0).

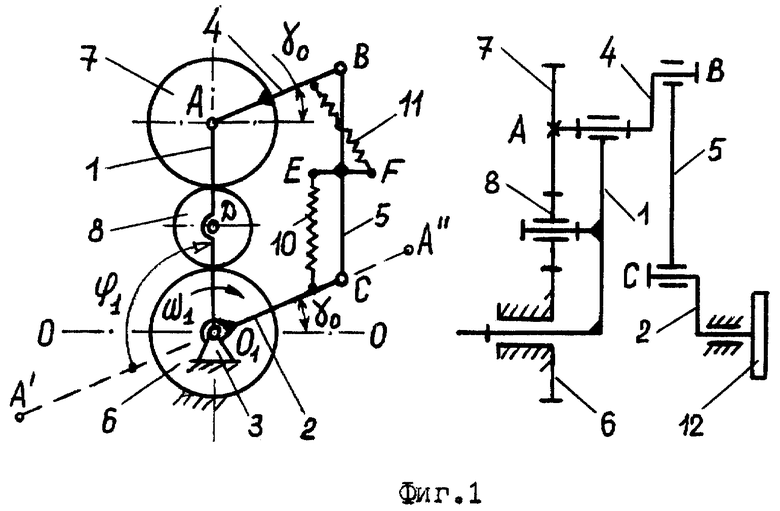

На фиг.6 показан вариант выполнения кинематически связанного с ведомым кривошипом рабочего органа в виде ползуна с точными остановками в любой заданной точке его хода.

Механизм содержит ведущий кривошип 1 и ведомый кривошип 2, соединенные между собой шарниром в одной точке О1 неподвижного основания 3 и шарнирно соединенные с основным шатуном 4 и дополнительным шатуном 5, а также планетарную зубчатую передачу, включающую зубчатые колеса 6, 7 и шестерню 8. Основной шатун 4 установлен противоположно ведомому кривошипу 2 и выполнен одинаковой с ним длины. Дополнительный шатун 5 установлен противоположно ведущему кривошипу 1 и выполнен одинаковой с ним длины. На концах O1 и А ведущего кривошипа 1 шарнирно установлены с зазором между собой два зубчатых колеса 6 и 7 с одинаковым числом внешних зубьев; диаметр колес 6 и 7 сделан меньше длины О1А ведущего кривошипа 1, а в зазор между ними установлена шестерня 8, синхронизирующая вращение зубчатых колес 6 и 7 в одну сторону. Зубчатое колесо 6 соединено с неподвижным основанием 3, а зубчатое колесо 7 сблокировано с основным шатуном 4, который шарнирно соединен через дополнительный шатун 5 с ведомым кривошипом 2 в точках В и С. Кроме того, дополнительный шатун 5 соответственно дополнительно связан посредством упругого элемента 10 с ведомым кривошипом 2 и посредством упругого элемента 11 связан с основным шатуном 4. Упругие элементы 10 и 11 присоединены с разных сторон к дополнительному шатуну в точках Е и F для создания упругими элементами реверсивного (переменного по направлению) вращающего момента при переходе механизма через крайние положения - левое А' и правое А'' (когда ведущий кривошип 1, ведомый кривошип 2, а также шатуны 4 и 5 вытягиваются в одну линию).

Зубчатое колесо 6 смонтировано на неподвижном основании 3 с возможностью углового поворота на требуемый угол γ 0 и последующей его фиксации, например, посредством самотормозящейся зубчатой передачи 9. Ведомый кривошип 2 связан с рабочим органом, который может быть выполнен в виде поворотного диска 12 или в виде ползуна 13, кинематически связанного с ведомым кривошипом 2.

Зубчато-рычажный механизм работает следующим образом и его полный цикл (поворот ведущего кривошипа 1 на 360° )состоит из двух фаз.

Фаза остановки. При повороте ведущего кривошипа 1 из левого крайнего положения А' в правое крайнее положение А'' (в пределах угла ϕ 1=0-180° ) подвижные звенья 1, 2, 4, 5 образуют параллелограмм, у которого основной шатун 4 совершает криволинейное поступательное движение с нулевой угловой скоростью. В результате этого в процессе поворота ведущего кривошипа 1 основной шатун 4 остается под углом γ 0 и поэтому параллельный ему ведомый кривошип 2 также будет оставаться неподвижным под заданным углом γ 0 к основанию 3. При этом при приближении ведущего кривошипа 1 к крайнему правому положению А'' упругие элементы 10 растягиваются и создают упругий момент в противоположную ϕ 1 сторону (см. фиг.4), в результате этого при прохождении механизмом неустойчивого правого крайнего положения А'' параллелограмм преобразуется в антипараллелограмм (см. фиг.5).

Фаза движения. При дальнейшем повороте ведущего кривошипа 1 (в пределах угла ϕ 1=180-360° ) звенья 1, 2, 4, 5 образуют антипараллелограмм с изменяющимся непараллельным расположением звеньев 5 и 1, что вызовет поворот ведомого кривошипа 2 на полный угол 360° (т.е. до исходного положения начала цикла ϕ 1=0) и растяжение упругих элементов 11, создающих упругий момент в сторону ϕ 1 (см. фиг.5). В результате этого при прохождении механизмом неустойчивого левого крайнего положения А' под действием упругого момента антипараллелограмм опять преобразуется в параллелограмм с неподвижным ведомым кривошипом 2(ω 2=0).

Таким образом, упругие элементы 10 и 11 (установленные между дополнительным шатуном 4, основным шатуном 4 и ведомым кривошипом 2) обеспечивают автоматическое изменение структуры рычажного механизма без разрыва кинематической цепи при переходе через его крайние положения.

Плавная установочная настройка механизма на любой требуемый фазовый угол остановки ведомого звена γ 0 легко достигается за счет поворота колеса 6 и последующей его фиксации на основании 3, например, вручную или посредством червячной передачи 9.

Выполненные автором экспериментальные исследования на действующей модели предлагаемого зубчато-рычажного механизма показали:

1. Механизм может быть настроен на любой фазовый угол остановок в диапазоне γ 0=0-360° за счет плавного изменения углового положения основного шатуна 4 путем установочного поворота и последующей фиксации колеса 6 относительно основания 3.

2. При параллельном расположении между собой кривошипа 1 с шатуном 5 и шатуна 4 с кривошипом 2 основной шатун 4 не вращается (т.е. совершает плоскопараллельное движение), а расположенный параллельно ему ведомый кривошип 2 остается абсолютно неподвижным под предварительно установленным фазовым углом γ 0.

3. При антипараллелограмном (непараллельном) расположении противоположных звеньев 5 и 1, 2 и 4 механизма ведомый кривошип 2 поворачиваются точно на угол 360° в сторону вращения ведущего кривошипа 1, в результате чего ведомый кривошип 2 занимает исходное положение начала цикла под углом γ 0.

4. При прохождении механизмом структурно неустойчивых крайних положений А' и А'' происходит попеременное растяжение сначала в одну сторону упругих элементов 10 (правое положение А), а затем растяжение уже в другую сторону упругих элементов 11 (левое положение А). Создаваемый при этом реверсивный упругий момент обеспечивает автоматическую перестройку структуры рычажного механизма сначала из параллелограмма в антипараллелограмм (в правом крайнем положении А'), затем наоборот из антипараллелограмма в параллелограмм (в левом крайнем положении А'').

Достигаемый в механизме положительный эффект следующий:

1. Возможность плавного регулирования положения периодических остановок ведомого звена относительно неподвижного основания и соответственно положения остановок рабочего органа в виде поворотного диска или в виде ползуна в любой точке его хода.

2. Кинематически точная остановка ведомого звена (кривошип 2 при непрерывном вращении ведущего звена 1 позволяет использовать данный механизм для периодического поворота в точных позиционирующих устройствах, например в многошпиндельных станках-автоматах с обрабатывающим инструментом для точной обработки отверстий в заготовках.

3. Большая продолжительность периодических точных остановок ведомого звена, составляющих 180° угла поворота ведущего кривошипа (т.е. половину цикла), что требуется, например, в кузнечно-штамповочном производстве в операциях глубокой вытяжки изделий типа тонкостенных гильз.

4. Гарантированная кинематическая цикличность работы механизма (за один полный оборот ведущего кривошипа обеспечивается также 1 полный оборот ведомого кривошипа и связанного с ним поворотного рабочего органа), что обеспечивает точное совпадение осей инструмента и отверстий в обрабатываемых деталях при многопозиционной обработке.

5. Автоматическое чередование движения и остановок ведомого звена происходит без разрыва кинематической цепи механизма (как это имеет место в известных мальтийских механизмах периодического поворота), что снижает динамические нагрузки и повышает быстродействие и производительность.

Источники информации

1. Кожевников С.Н. Теория механизмов и машин. - М.: Машиностроение, 1973 г., с.314, рис.12.17. - аналог.

2. Авторское свидетельство СССР №1421923, F 16 Н 21/14, 1938 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЫЧАЖНЫЙ МЕХАНИЗМ В.И. ПОЖБЕЛКО | 2003 |

|

RU2246056C1 |

| КРИВОШИПНЫЙ МЕХАНИЗМ В.И. ПОЖБЕЛКО С ТОЧНЫМИ ОСТАНОВКАМИ | 2005 |

|

RU2283446C1 |

| ШАРНИРНЫЙ ЧЕТЫРЕХЗВЕННЫЙ МЕХАНИЗМ В.И. ПОЖБЕЛКО | 2003 |

|

RU2247273C2 |

| СПОСОБ И МЕХАНИЗМ В.И. ПОЖБЕЛКО ДЛЯ ВОСПРОИЗВЕДЕНИЯ ВРАЩЕНИЯ С ОСТАНОВКАМИ | 2003 |

|

RU2249133C1 |

| ШАРНИРНЫЙ КРИВОШИПНЫЙ МЕХАНИЗМ | 2020 |

|

RU2740526C1 |

| РЫЧАЖНЫЙ МЕХАНИЗМ В.И. ПОЖБЕЛКО С ТОЧНЫМ ДЛИТЕЛЬНЫМ ВЫСТОЕМ | 2023 |

|

RU2836248C1 |

| РЕГУЛИРУЕМЫЙ ЗУБЧАТО-РЫЧАЖНЫЙ ПРИВОД ПЕРИОДИЧЕСКОГО ДВИЖЕНИЯ | 2010 |

|

RU2440526C1 |

| СПОСОБ И УСТРОЙСТВО РЕГУЛИРОВАНИЯ УГЛА ВЫСТОЯ ЗУБЧАТО-РЫЧАЖНОГО МЕХАНИЗМА | 2005 |

|

RU2285168C1 |

| ПРОСТРАНСТВЕННЫЙ ПАРАЛЛЕЛОГРАММНЫЙ МЕХАНИЗМ МАНИПУЛЯТОРА | 2022 |

|

RU2784764C1 |

| ШАРНИРНЫЙ ВИБРОУДАРНЫЙ МЕХАНИЗМ | 2022 |

|

RU2783900C1 |

Изобретение относится к области машиностроения и может быть использовано для точного позиционирования рабочих органов в машинах-автоматах и робототехнике. Зубчато-рычажный механизм с периодическими остановками содержит ведущий кривошип 1 и ведомый кривошип 2, соединенные между собой шарниром в одной точке неподвижного основания 3, а также шарнирно соединенные с основным шатуном 4 и дополнительным шатуном 5. На концах ведущего кривошипа 1 шарнирно установлены два одинаковых зубчатых колеса 6 и 7, взаимодействующих между собой через шестерню 8, зубчатое колесо 6 соединено с неподвижным основанием 3 с возможностью поворота и последующей фиксации на нем, а зубчатое колесо 7 сблокировано с основным шатуном 4. Дополнительный шатун 5 связан с ведомым кривошипом 2 и с основным шатуном 4 посредством упругих элементов 10 и 11, присоединенных с разных сторон к дополнительному шатуну 5. Технический результат заключается в расширении кинематических возможностей механизма путем обеспечения остановок ведомого звена в любом требуемом положении относительно неподвижного основания, увеличении доли продолжительности остановок в цикле и обеспечении полной неподвижности ведомого звена во время остановок. 3 з.п. ф-лы, 6 ил.

| Рычажно-зубчатый механизм с остановками | 1987 |

|

SU1421923A1 |

| Рычажно-зубчатый планетарный механизм | 1989 |

|

SU1629649A1 |

| Шарнирно-рычажный дифференциальный механизм И.Х.Файзиева | 1985 |

|

SU1370349A1 |

| СПОСОБ СОЗДАНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА НА ВОЛОКНИСТОМ ТОКОПРОВОДЯЩЕМ МАТЕРИАЛЕ | 1991 |

|

RU2024980C1 |

| Способ крепления наклонно-направленных скважин | 1986 |

|

SU1368425A1 |

Авторы

Даты

2005-05-20—Публикация

2003-11-05—Подача