Изобретение относится к подъемно-транспортному машиностроению, а именно к концевым балкам мостовых кранов.

Известна концевая балка, представляющая собой жесткую сварную металлическую конструкцию с установленными на ней ходовыми колесами (Косилова А.Г., Сухов М.Ф. “Технология производства подъемно-транспортных машин”. М., Машиностроение; 1972, с.280). Процесс изготовления концевой балки характеризуется трудоемкостью, сложностью монтажных и сборочных работ.

Известна концевая балка грузоподъемного крана, наиболее близкая к заявляемому изобретению по совокупности существенных признаков, взятая в качестве прототипа, содержащая металлическую конструкцию с установленными на ней ходовыми колесами, валы которых смонтированы в подшипниковых узлах, при этом, по меньшей мере, один из валов кинематически связан с приводным механизмом. Подшипники смонтированы в стаканы, прикрепленные к металлической конструкции, выполненной с горизонтальными пазами для вывода вала с ходовым колесом. В стенках концевой балки с внешних ее сторон выполнены кольцевые проточки, соосные с валом колеса, в которые установлены стаканы с подшипниками (авторское свидетельство №1472416, МПК В 66 С 6/00, опубл. 15.04.1989, Бюл.№14).

Применение известной конструкции несколько упрощает конструкцию балки. Однако не снижает затрат на проектирование известной концевой балки; технология ее изготовления остается трудоемкой и дорогостоящей, характеризуется сложностью монтажа и сборки, обусловленных большой массой конструкции. Кроме того, изготовление балки требует наличия специализированного оборудования и значительных производственных площадей.

Задачами, на решение которых направлено заявляемое изобретение, являются упрощение процесса изготовления и эксплуатации концевой балки, а также снижение трудоемкости и стоимости изготовления.

Технический результат, который может быть получен при осуществлении заявляемого изобретения, заключается в:

a) уменьшении трудозатрат по изготовлению концевой балки и упрощении процедуры ее сборки;

b) упрощении ремонтно-эксплуатационное обслуживания;

c) повышении жесткости конструкции.

Указанный технический результат достигается тем, что концевая балка мостового грузоподъемного крана содержит металлическую конструкцию, на которой установлены ходовые колеса со смонтированными в подшипниковых узлах валами и, по меньшей мере, один из которых кинематически связан с приводным механизмом. Балка выполнена составной из трех частей, включающих средний модуль и два прикрепленных к нему посредством разъемного соединения торцевых модуля. Каждый из торцевых модулей выполнен в виде корпуса, в котором установлено ходовое колесо, содержащего, по меньшей мере, верхнюю, заднюю и боковые стенки. Средний модуль содержит опорный элемент в виде жестко прикрепленной к его торцевой поверхности вертикальной опорной пластины, конгруэнтной задней стенке корпуса соответствующего торцевого модуля, и дополнительный опорный элемент в виде жестко прикрепленной к его торцевой поверхности горизонтальной опорной пластины, конгруэнтной верхней стенке корпуса торцевого модуля, при этом крепление упомянутой горизонтальной опорной пластины к торцевой поверхности среднего модуля усилено ребрами жесткости, приваренными к ее верхней поверхности и верхней поверхности среднего модуля.

В отдельных случаях выполнения корпус каждого торцевого модуля может быть прикреплен к опорным элементам среднего модуля балки посредством болтового соединения, при этом задняя и верхняя стенки корпуса торцевого модуля балки имеют отверстия, соосные отверстиям, выполненным в вертикальной и горизонтальной опорных пластинах среднего модуля балки.

В некоторых случаях выполнения вал ходового колеса может опираться на подшипники, смонтированные в сквозном отверстии ходового колеса.

В других случаях выполнения вал ходового колеса может опираться на подшипники, смонтированные в стаканах, прикрепленных к боковым стенкам корпуса торцевого модуля балки.

В отдельных случаях выполнения средний модуль может иметь коробчатое сечение.

Во всех случаях выполнения предлагаемая концевая балка мостового грузоподъемного крана отличается от указанной выше известной, наиболее близкой к ней:

- наличием дополнительного опорного элемента в виде жестко прикрепленной к торцевой поверхности среднего модуля горизонтальной опорной пластины, конгруэнтной верхней стенке корпуса торцевого модуля,

- наличием ребер жесткости, приваренных к верхней поверхности горизонтальной опорной пластины и верхней поверхности среднего модуля.

В отдельных случаях выполнения заявляемое устройство отличается от известного:

- прикреплением корпуса каждого торцевого модуля к опорным элементам среднего модуля балки посредством болтового соединения и наличием в задней и верхней стенках корпуса торцевого модуля балки отверстий, соосных отверстиям, выполненным в вертикальной и горизонтальной опорных пластинах среднего модуля балки;

- выполнением вала ходового колеса опирающимся на подшипники, смонтированные в сквозном отверстии ходового колеса;

- выполнением вала ходового колеса опирающимся на подшипники, смонтированные в стаканах, прикрепленных к боковым стенкам корпуса торцевого модуля балки;

- выполнением среднего модуля имеющим коробчатое сечение.

Выполнение концевой балки мостового грузоподъемного крана, содержащей металлическую конструкцию, на которой установлены ходовые колеса со смонтированными в подшипниковых узлах валами и, по меньшей мере, один из которых кинематически связан с приводным механизмом, выполнение конструкции составной из трех частей, включающих средний модуль и два прикрепленных к нему посредством разъемного соединения торцевых модуля, каждый из которых выполнен в виде корпуса, в котором установлено ходовое колесо, содержащего, по меньшей мере, верхнюю, заднюю и боковые стенки, наличие в среднем модуле опорных элементов в виде жестко прикрепленной к его торцевой поверхности вертикальной опорной пластины, конгруэнтной задней стенке корпуса соответствующего торцевого модуля, и жестко прикрепленной к его торцевой поверхности горизонтальной опорной пластины, конгруэнтной верхней стенке корпуса торцевого модуля, усиление крепления упомянутой горизонтальной опорной пластины к торцевой поверхности среднего модуля ребрами жесткости, приваренными к ее верхней поверхности и верхней поверхности среднего модуля позволяет:

a) уменьшить трудозатраты по изготовлению концевой балки и упростить процедуру ее сборки за счет сокращения количества технологических операций, связанных с трудоемкой механической обработкой по выполнению отверстий и обеспечению их соосности - для опорных пластин в задних стенках торцевых модулей, для стяжных болтов в боковых стенках торцевых модулей и опорных пластинах;

b) упростить ремонтно-эксплуатационное обслуживания за счет доступного для визуального осмотра расположения несущих деталей и сварных швов и возможности проведения контроля их состояния без необходимости разборки конструкции балки;

c) повысить жесткость конструкции за счет крепления торцевого модуля горизонтальной опорной пластиной с использованием усиления ее крепления ребрами.

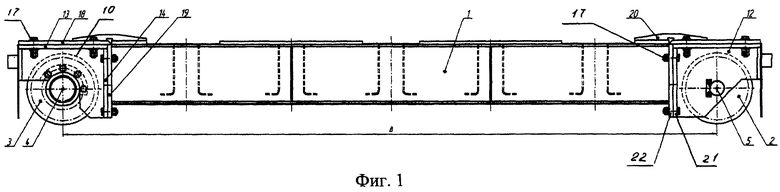

Предлагаемая концевая балка мостового грузоподъемного крана иллюстрируется чертежами, представленными на фиг.1-5.

На фиг.1 изображена концевая балка мостового грузоподъемного крана, общий вид.

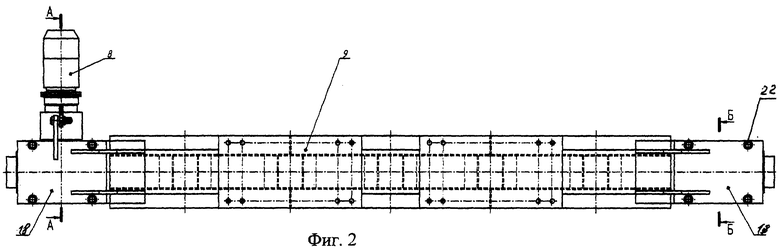

На фиг.2 - то же, вид сверху.

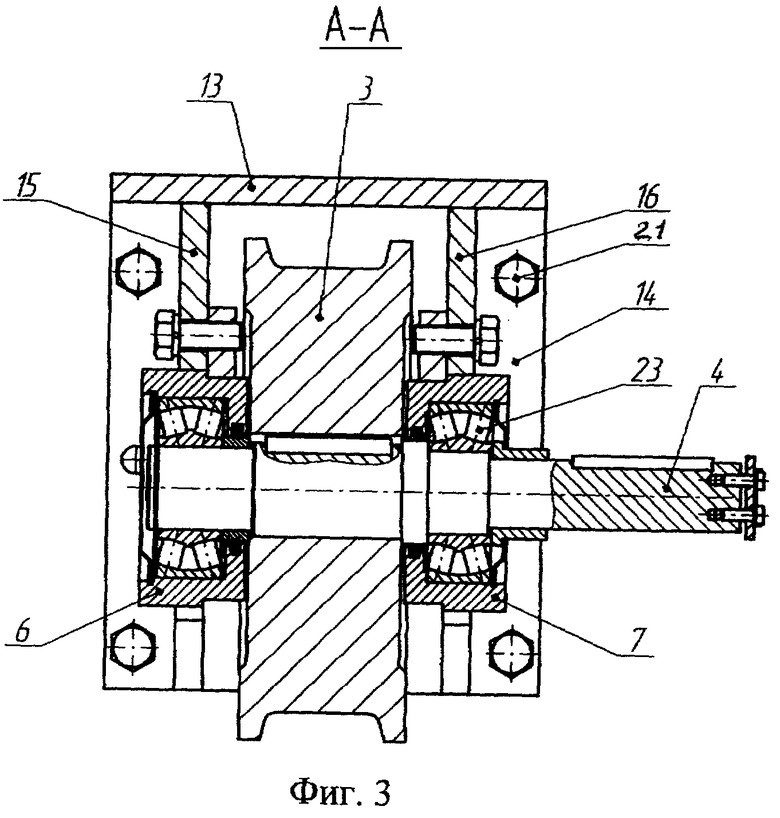

На фиг.3 - разрез А-А на фиг.2.

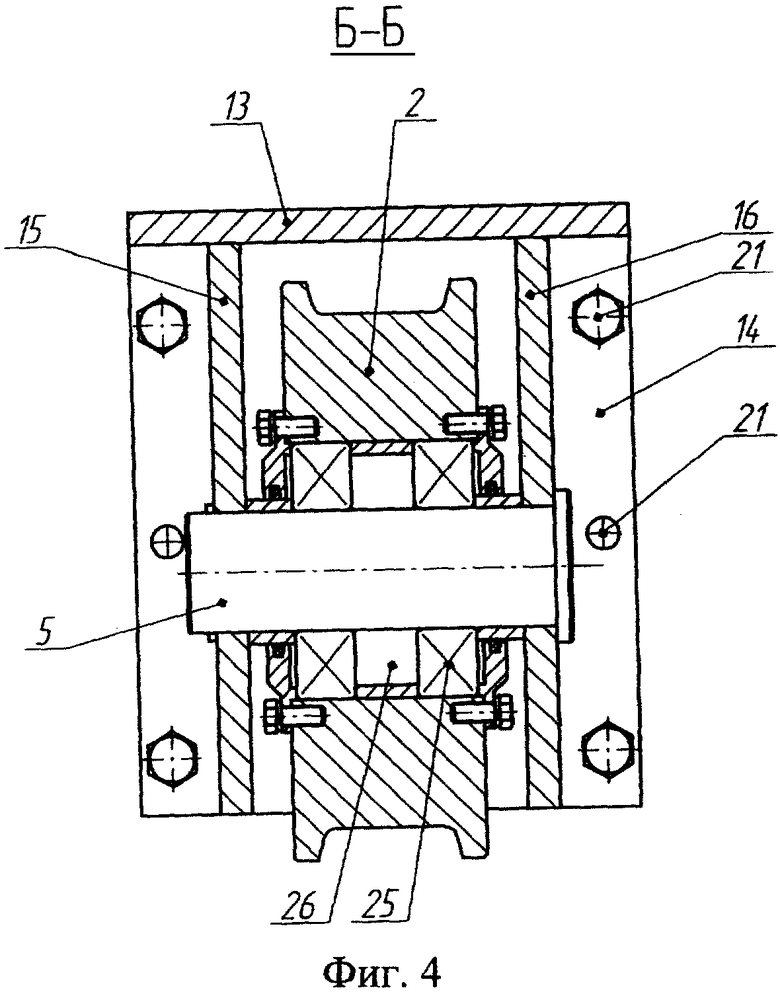

На фиг.4 - разрез Б-Б на фиг.2 (вал ходового колеса опирается на подшипники, смонтированные в сквозном отверстии ходового колеса).

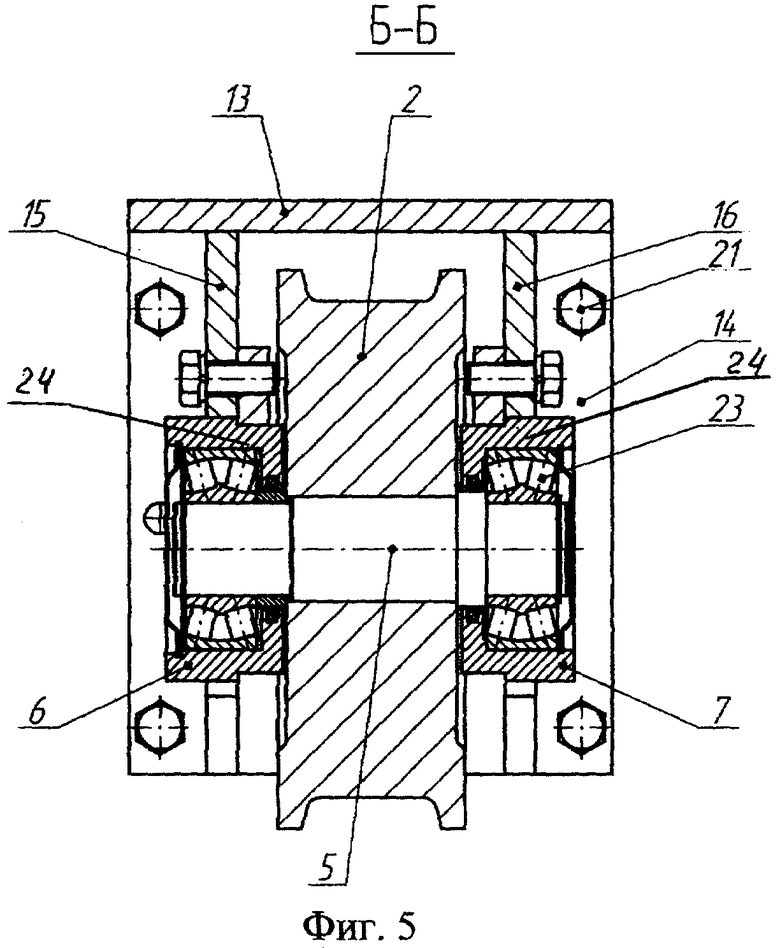

На фиг.5 - разрез Б-Б на фиг.2 (вал ходового колеса опирается на подшипники, смонтированные в стаканах, прикрепленных к боковым стенкам корпуса торцевого модуля балки).

Концевая балка мостового грузоподъемного крана содержит металлическую конструкцию 1, на которой установлены ходовые колеса 2, 3 с валами 4, 5. Валы 4, 5 смонтированы в подшипниковых узлах 6, 7, при этом, по меньшей мере, один из валов 4 кинематически связан с приводным механизмом 8. Металлическая конструкция 1 выполнена составной из трех частей и включает средний модуль 9 и два торцевых модуля 10, 11. Каждый из торцевых модулей 10, 11 выполнен в виде корпуса 12, в котором установлено соответственно ходовое колесо 2 или 3. Корпус 12 содержит, по меньшей мере, верхнюю 13, заднюю 14 и боковые 15, 16 стенки. Торцевые модули 10, 11 прикреплены к среднему модулю 9 посредством разъемного, например болтового соединения 17. Средний модуль 9 содержит жестко прикрепленные к его торцевой поверхности горизонтальную 18 и вертикальную 19 пластины, совпадающие при наложении соответственно с верхней 13 и задней 14 стенками корпуса 12. Пластины 18, 19 представляют собой опорные элементы для крепления торцевых модулей 10, 11. Для обеспечения жесткости конструкции 1 концевой балки крепление горизонтального опорного элемента 18 к среднему модулю 9 усилено с помощью ребер жесткости 20, приваренных к верхним поверхностям модуля 9 и горизонтального опорного элемента 18 поперечно линии их стыка. Задняя 14 и верхняя 13 стенки корпуса 12 каждого из торцевых модулей 10, 11 содержат отверстия 21 под болты, соосные отверстиям 22 в вертикальном 19 и горизонтальном 18 опорных элементах среднего модуля 9. Валы 4, 5 ходовых колес 2, 3 опираются на подшипники 23, смонтированные в стаканах 24, прикрепленных к боковым 15, 16 стенкам корпуса 12 торцевого модуля 10, 11 (фиг.3, 5). Вал 5 ходового колеса 3 может опираться на подшипники 25, смонтированные в сквозном отверстии 26 ходового колеса 3 (фиг.4). Средний модуль 9 конструкции 1 концевой балки может быть выполнен с коробчатым сечением. В отдельных случаях выполнения средний модуль 9 конструкции 1 концевой балки может быть выполнен с сечением открытого типа (на чертежах не показано).

Концевая балка мостового грузоподъемного крана изготавливается следующим образом.

Из предварительно обработанных сборочных единиц - среднего модуля 9 и торцевых модулей 10, 11 на стенде производится сборка концевой балки. Средний модуль 9, представляющий собой несущий элемент металлоконструкции 1, изготавливается из металлических листов или профилей и может иметь закрытое (коробчатое) или открытое сечение. Габаритные размеры среднего модуля 9 концевой балки зависят от грузоподъемности крана, габаритных размеров торцевых модулей 10, 11, типоразмера ходовых колес 2, 3. Торцевые модули 10, 11 изготавливают путем сборки корпуса 12 и установки в него ходового колеса 2, 3. Ходовые колеса 2, 3 устанавливают с помощью подшипниковых узлов 6, 7. Валы 4, 5 ходовых колес 2, 3 монтируют в подшипниках 25, установленных в стаканах 24, которые крепятся к боковым 15, 16 стенкам корпуса 12. Вал 5 ходового колеса 3 может быть смонтирован в подшипниках 25, установленных в сквозном отверстии 26 ходового колеса 3. К верхней 13 и задней 14 стенкам корпуса болтовым соединением прикрепляют соответственно опорные пластины 18, 19. На стенде сборки опорные пластины 18, 19 приваривают к обработанной торцевой поверхности среднего модуля 9. К верхней горизонтальной поверхности концевой балки перпендикулярно линии стыка опорной пластины 18 и среднего модуля 9 приваривают ребра жесткости 20.

В зависимости от вида ходовых колес торцевые модули 10, 11 могут различаться по несущей способности и габаритным размерам. Наличие предварительно обработанных сборочных единиц в виде торцевых модулей 10, 11 различных модификаций позволяет свести процесс изготовления концевой балки к изготовлению или подбору оптимального варианта основного модуля 9 и его дальнейшей сборке. При демонтаже или ремонте ходовой части крана отворачиваются болты 21, 22, соединяющие торцевой модуль с основным модулем. Торцевой модуль снимается для осуществления необходимых ремонтно-монтажных работ. Заявляемая концевая балка грузоподъемного крана характеризуется высокой степенью точности сборки и позволяет упростить процедуру монтажа крана и его ремонтно-эксплуатационное обслуживание.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНЦЕВАЯ БАЛКА ГРУЗОПОДЪЕМНОГО КРАНА | 2019 |

|

RU2731480C2 |

| Ходовая балка козлового крана | 2022 |

|

RU2787695C1 |

| Мостовой кран | 1990 |

|

SU1749162A1 |

| ПОДЪЕМНЫЙ КРАН, В ЧАСТНОСТИ МОСТОВОЙ ИЛИ КОЗЛОВЫЙ КРАН, СОДЕРЖАЩИЙ КРАНОВУЮ БАЛКУ, И СПОСОБ УСТАНОВКИ КРАНОВОЙ БАЛКИ НА ПОДЪЕМНОМ КРАНЕ | 2013 |

|

RU2596204C2 |

| Концевая балка грузоподъемного крана | 2020 |

|

RU2751102C1 |

| Мостовой кран | 1990 |

|

SU1744046A1 |

| Узел крепления ходового колеса к концевой балке грузоподъемного крана | 1986 |

|

SU1472416A1 |

| Механизм передвижения грузоподъемного крана | 1990 |

|

SU1730005A1 |

| УСТРОЙСТВО, СОДЕРЖАЩЕЕ БАЛКУ ХОДОВОГО МЕХАНИЗМА И УСТАНОВЛЕННЫЙ НА НЕЙ СЪЕМНЫЙ БЛОК ХОДОВОГО КОЛЕСА, И СПОСОБ СБОРКИ ДАННОГО УСТРОЙСТВА | 2012 |

|

RU2572276C2 |

| МОСТОВОЙ ОПОРНЫЙ КРАН | 2003 |

|

RU2272780C2 |

Изобретение относится к подъемно-транспортному машиностроению, а именно к концевым балкам мостового крана. Концевая балка мостового грузоподъемного крана содержит металлическую конструкцию, на которой установлены ходовые колеса со смонтированными в подшипниковых узлах валами, по меньшей мере один из которых кинематически связан с приводным механизмом. Балка выполнена составной из трех частей, включающих средний модуль и два прикрепленных к нему посредством разъемного соединения торцевых модуля, каждый из которых выполнен в виде корпуса, в котором установлено ходовое колесо. Корпус содержит, по меньшей мере, верхнюю, заднюю и боковые стенки. Средний модуль имеет опорный элемент в виде жестко прикрепленной к его торцевой поверхности вертикальной опорной пластины, конгруэнтной задней стенке корпуса соответствующего торцевого модуля. Средний модуль имеет дополнительный опорный элемент в виде жестко прикрепленной к его торцевой поверхности горизонтальной опорной пластины, конгруэнтной верхней стенке корпуса торцевого модуля. Крепление упомянутой горизонтальной опорной пластины к торцевой поверхности среднего модуля усилено ребрами жесткости, приваренными к ее верхней поверхности и верхней поверхности среднего модуля. Изобретение обеспечивает упрощение сборки конструкции и повышение ее жесткости. 4 з.п. ф-лы, 5 ил.

| ПИРОКЛАПАН | 1998 |

|

RU2142085C1 |

| Мостовой кран | 1981 |

|

SU1194824A1 |

| Опорно-ходовое устройство мостового крана | 1989 |

|

SU1717522A1 |

Авторы

Даты

2005-04-10—Публикация

2003-04-10—Подача