Изобретение относится к обработке металлов давлением, с использованием интенсивной пластической деформации, и предназначено для получения нанокристаллических материалов с увеличенным уровнем механических свойств различных металлов и сплавов.

Известно устройство для упрочнения материала давлением по А.С. СССР №492780, от 11.06.73, G 01 N 3/00, опубл. БИ №43, 1975, содержащее узел для деформирования, выполненные в нем два канала, соразмерные диаметру заготовки, расположенные под углом друг к другу и соединенные между собой, пресс-штемпель.

Недостатком такого устройства является то, что для поддержания его в рабочем состоянии в течение длительного времени требуется частая замена пришедшего в негодность изношенного узла деформации и как результат этого имеет место большой расход материала. Достаточно быстрый износ рабочих поверхностей входного канала происходит из-за наличия больших сил трения между заготовкой и его стенками.

Известный штамп по кн.: Процессы пластического структурообразования металлов, В.М.Сегал и др., Мн.: Навука i тэхшка, 1994 - ISBN5-343-01164-0, стр.92-93, содержит бандаж, в который запрессована коническая вставка из нескольких деталей, нижнюю опору, входной и выходной каналы, пресс-штемпель.

Недостатком данного штампа при использовании его для упрочнения металлов путем деформации сдвигом является его сложная конструкция. Так, для выполнения входного и выходного каналов в нем использованы, кроме перечисленных выше деталей, передняя плита, набор месдоз, прокладки и ленты.

Задачей, решаемой данным изобретением, является упрощение конструкции штампа, который при этом обеспечивает длительный срок работоспособности вставки и штампа в целом.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в уменьшении количества деталей, из которых выполнен штамп, а также в уменьшении расхода материала, из которого изготовлена коническая вставка, из-за отпавшей необходимости изготовления новых конических вставок взамен пришедших в негодность, в течение нового более длительного срока ее работоспособности.

Указанный выше технический результат достигается тем, что в штампе для равноканального углового прессования, содержащем бандаж, в который запрессована коническая вставка из нескольких деталей, нижнюю опору, входной и выходной каналы, пресс-штемпель, предложено детали конической вставки выполнить в форме, ограниченной двумя взаимно перпендикулярными плоскостями и отсекаемой ими частью конической поверхности. Линия пересечения взаимно перпендикулярных плоскостей не совпадает с осью симметрии конической поверхности. Входной канал образован плоскостями деталей конической вставки, расположенными взаимно перпендикулярно и сопряженными между собой. А его стенки выполнены в виде части упомянутых плоскостей. Выходной канал может быть образован двумя деталями конической вставки, в одной из которых выполнен прямоугольный паз. Выходной канал может быть также образован двумя деталями конической вставки и нижней опорой. При этом одна из упомянутых деталей выполнена разделенной на две части по плоскости, совпадающей с верхней стенкой выходного канала. Одна из двух взаимно-перпендикулярных плоскостей одной части детали расположена со ступенью относительно одной из двух взаимно перпендикулярных плоскостей другой части. В штампе для равноканального углового прессования, содержащем бандаж, в который запрессована коническая вставка из нескольких деталей, нижнюю опору, входной и выходной каналы, пресс-штемпель, детали конической вставки выполнены в форме, ограниченной радиусной поверхностью, двумя пересекающимися плоскостями и отсекаемой ими частью поверхности. При этом две упомянутые пересекающиеся плоскости расположены взаимно перпендикулярно или под углом 120°. Ось радиусной поверхности совпадает с линией пересечения обеих плоскостей, которая совпадает с осью симметрии конической вставки. При этом плоскости деталей конической вставки сопряжены друг с другом. Входной канал образован их радиусными поверхностями, а выходной канал - радиусными пазами, выполненными на сопряженных плоскостях двух деталей конической вставки.

Выполнение деталей конической вставки с формой, ограниченной двумя взаимно перпендикулярными плоскостями и отсекаемыми ими куском конической поверхности, у которых линия пересечения взаимно перпендикулярных плоскостей не совпадает с осью симметрии конической вставки, позволило обеспечить более длительный срок работоспособности вставки и штампа в целом. Это обеспечено полученной возможностью восстанавливать поврежденные и изношенные поверхности входного канала прямоугольного сечения. Выполнение линии пересечения взаимно перпендикулярных плоскостей не совпадающей с осью симметрии конической вставки позволило использовать часть одной из этих плоскостей в качестве стенки входного канала. Образование входного канала взаимно перпендикулярными плоскостями детали конической вставки, сопряженными друг с другом, позволило образовать также и выходной канал. В результате уменьшено количество применяемых деталей в штампе. Выходной канал может быть выполнен в различных вариантах. Так, выполнение в одной из двух деталей конической вставки, образовавших выходной канал, прямоугольного паза конструктивно простое и может быть применено, когда при прессовании отсутствует противодавление со стороны выходного канала. При прессовании с применением противодавления со стороны выходного канала стенки этого канала подвергаются интенсивному износу, так же как и стенки входного канала. Выполнение одной из двух деталей конической вставки, образовавших вместе с нижней опорой выходной канал, состоящей из двух частей, плоскость разделения которых при этом совпадает с верхней стенкой выходного канала, а одна из ее взаимно перпендикулярных плоскостей выполнена ступенчатой, позволило восстанавливать изношенные поверхности. Выполнение выходного канала, образованного плоскостями нижней опоры и двух деталей конической вставки, позволило обеспечить более длительный срок работоспособности вставки и штампа в целом. Выполнение детали конической вставки с формой, ограниченной двумя пересекающимися плоскостями, радиусной поверхностью и отсекаемыми ими куском конической поверхности, позволило восстанавливать и другие изношенные поверхности, обеспечив тем самым более длительный срок работоспособности вставки и штампа в целом. Выполнение детали конической вставки с двумя плоскостями, которые могут быть как взаимно перпендикулярными, так и под углом 120° друг к другу, с линией пересечения этих плоскостей с осью радиусной поверхности и с осью симметрии конической вставки позволило использовать радиусные поверхности в качестве стенки входного канала. Этот канал образован деталью конической вставки, замкнутой с сопряженными плоскостями других деталей конической вставки. Выполнение радиусных пазов на двух сопряженных плоскостях деталей конической вставки обеспечило образование выходного канала, изношенные стенки которого можно восстанавливать. Тем самым обеспечен более длительный срок работоспособности вставки и штампа в целом.

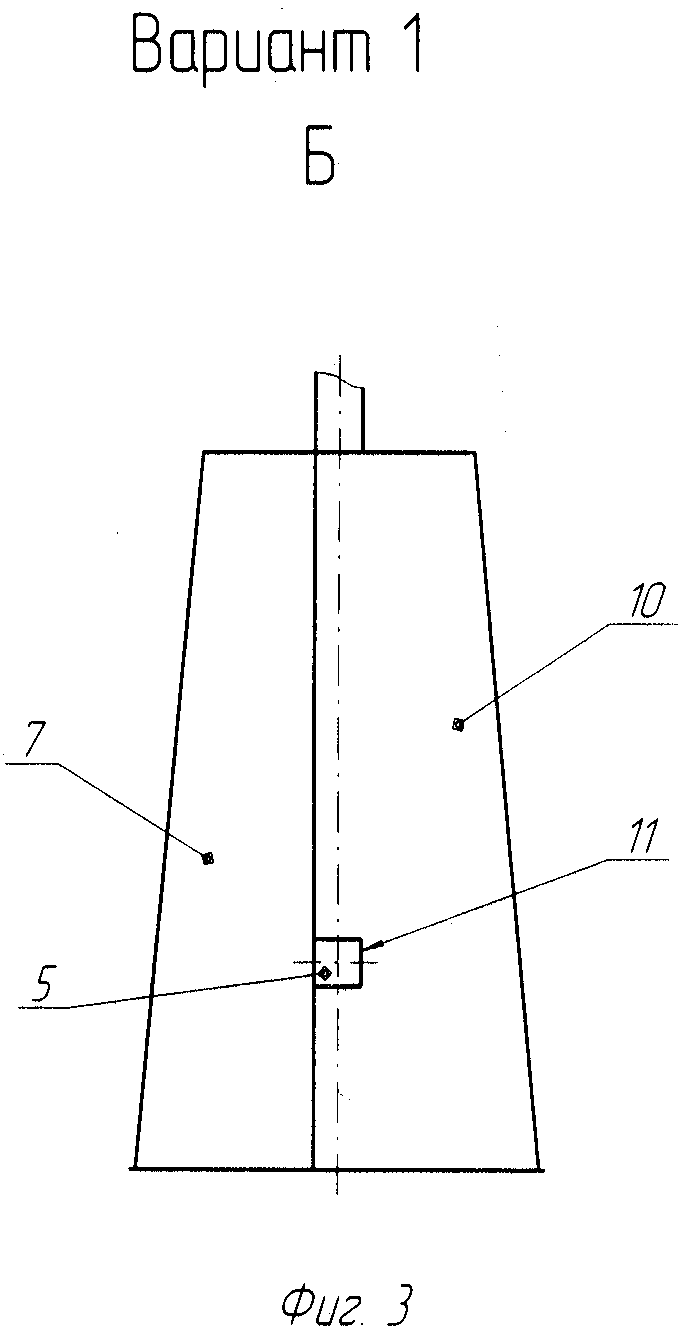

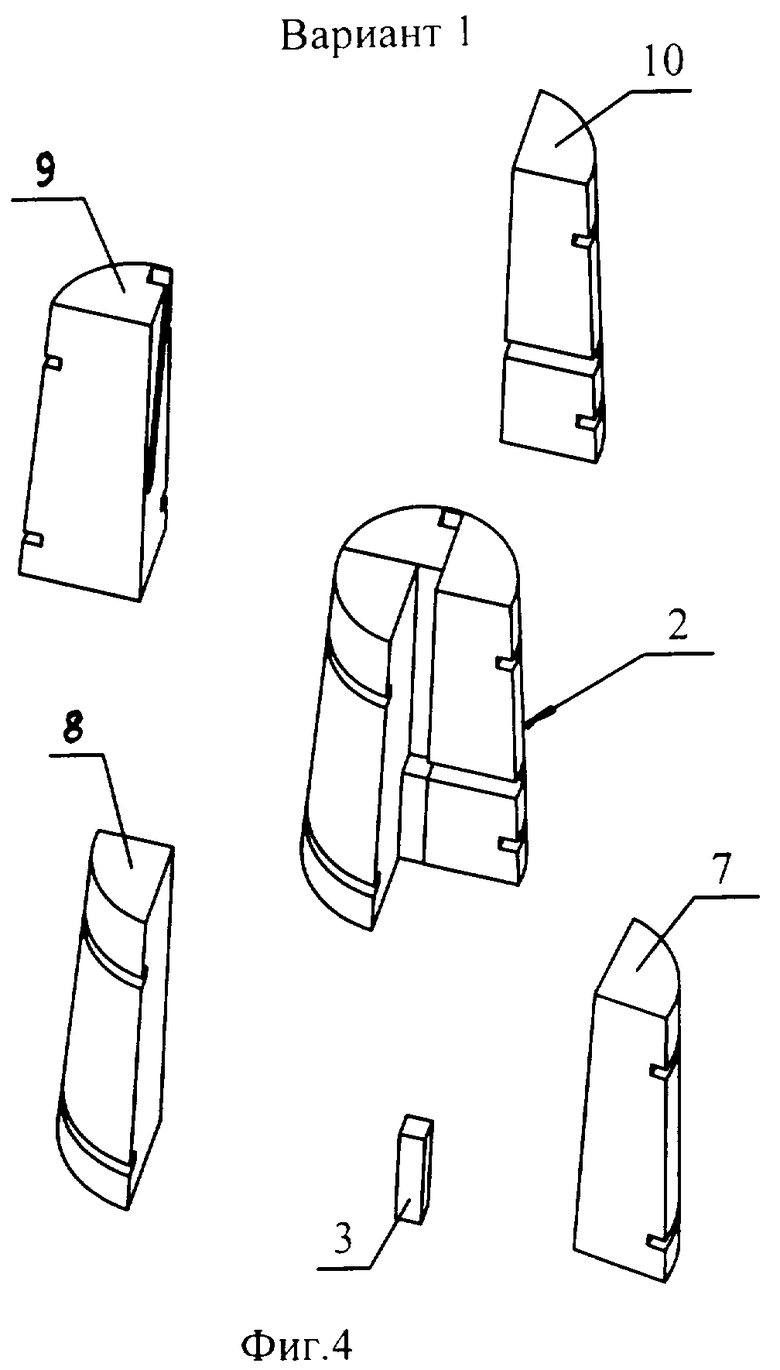

На фиг.1 - показан штамп для равноканального углового прессования (вариант 1); на фиг.2 - показаны четыре части детали конической вставки (вариант 1), сечение А-А; на фиг.3 - показана коническая вставка, пример выполнения выходного канала (вариант 1), вид Б, бандаж условно не показан; на фиг.4 - показана коническая вставка и нижний упор, разрез в аксонометрии, а также эти же детали конической вставки и нижнего упора в разобранном виде, аксонометрия (вариант 1); на фиг.5 - показан пример выполнения нижнего упора (вариант 2) элемент В; на фиг.6 - показана коническая вставка, пример выполнения выходного канала (вариант 2), вид Г, бандаж условно не показан; на фиг.7 - показаны четыре детали конической вставки (вариант 2), сечение Д-Д; на фиг.8 - показана коническая вставка, пример выполнения выходного канала (вариант 3), вид Г, бандаж условно не показан; на фиг.9 - показаны три детали конической вставки (вариант 3), сечение Е-Е; на фиг.10 - показаны четыре детали конической вставки (вариант 4), сечение Е-Е.

Штамп (вариант 1, см. фиг.1) содержит бандаж 1, в который запрессована коническая вставка 2, состоящая из нескольких деталей, нижнюю опору 3, входной канал 4, выходной канал 5 и пресс-штемпель 6. Нижняя опора 3 перекрывает входной канал 4.

Коническая вставка 2 состоит из четырех деталей 7, 8, 9 и 10 (см. фиг.2). Детали конической вставки 2 выполнены с формой, ограниченной двумя взаимноперпендикулярными плоскостями и отсекаемыми ими куском конической поверхности.

Сравнивая форму этих деталей с формой сегмента в пространстве, видим, что сегмент в пространстве - тело, ограниченное плоскостью и отсекаемой ей куском поверхности. Поверхность выполнена конической. Таким образом, можно сказать, что детали конической вставки 2 выполнены с формой в виде неполного сегмента. То есть вторая плоскость, перпендикулярная первой плоскости, отсекла от целого сегмента его часть, которая и является деталью конической вставки 2.

Линия пересечения взаимноперпендикулярных плоскостей не совпадает с осью симметрии конической вставки 2 так, что при сопряжении взаимно перпендикулярных плоскостей деталей 7, 8, 9 и 10 образован входной канал 4. Стенками входного канала 4 являются части одной из двух взаимноперпендикулярных плоскостей каждой из четырех деталей вставки 2.

Выходной канал 5 (см. фиг.3) образован плоскостью детали 7 вставки, сопряженной с плоскостью детали 10 вставки 2, в которой выполнен прямугольный паз 11.

Для наглядности выполнения конической вставки 2 (см. фиг.4) приводим аксонометрическое изображение деталей 7, 8, 9, 10, собранных вместе и по отдельности.

Штамп (вариант 2, см. фиг.5) отличается от вышеописанного штампа формой выполнения конической вставки 11, которая состоит из деталей 7, 8, 9 12 и 13 (см. фиг.6 и 7), а также формой выполнения нижней опоры 14. Он содержит входной канал 15 и выходной канал 16. Нижняя опора 14 перекрывает входной канал 15 и одновременно является нижней стенкой выходного канала 16.

Стенки выходного канала 16 образованы плоскостями деталей 7, 8, 9, 12, 13 и 14 конической вставки 11 (см. фиг.7). Детали 12 и 13, совмещенные друг с другом, по сути являются одной деталью, аналогичной по форме выполнения с тремя другими деталями конической вставки 11. Отличием этой детали от деталей 7, 8 и 9 является то, что одна из двух ее взаимноперпендикулярных плоскостей выполнена ступенчатой, а сама она состоит из двух частей. При этом плоскость разделения деталей 12 и 13 совпадает с верхней стенкой выходного канала 16. Соответствующие плоскости деталей 12 и 13 конической вставки 11 образуют две стенки выходного канала 16. Остальные стенки выходного канала 16 образованы плоскостями деталей 7 и 14.

Штамп (вариант 3) отличается от вышеописанных двух вариантов штампа (см. фиг.1...7) формой выполнения конической вставки (см. фиг.8), которая состоит из деталей 17, 18 и 19 (см. фиг.9). Он содержит входной канал 20 и выходной канал 21.

Детали 17, 18, и 19 конической вставки (вариант 3) выполнены каждая с формой, ограниченной двумя пересекающимися плоскостями, радиусной поверхностью и отсекаемыми ими куском конической поверхности, при этом две плоскости выполнены под углом 120° друг к другу, при этом ось радиусной поверхности совпадает с линией пересечения обеих плоскостей, которая, в свою очередь, совпадает с осью симметрии конической поверхности, причем плоскости деталей 17, 18 и 19 конической вставки сопряжены между собой, а радиусные поверхности образовали стенку входного канала 20, а выходной канал 21 образован радиусными пазами, выполненными на двух сопряженных плоскостях деталей 17 и 19 конической вставки.

Штамп (вариант 4, на фиг. не показан) отличается от штампа (вариант 3) только конической вставкой, которая состоит из четырех деталей 22, 23, 24 и 25.

Детали 22, 23, 24 и 25 конической вставки (вариант 4) выполнены каждая также с формой, ограниченной двумя пересекающимися плоскостями, радиусной поверхностью и отсекаемыми ими куском конической поверхности, только при этом две плоскости выполнены под углом 90° друг к другу, при этом ось радиусной поверхности совпадает с линией пересечения обеих плоскостей, которая, в свою очередь, совпадает с осью симметрии конической поверхности, причем плоскости деталей 22, 23, 24 и 25 конической вставки замкнуты между собой, а радиусные поверхности образовали стенку входного канала 26, выходной канал 27 образован радиусными пазами, выполненными на двух сопряженных плоскостях деталей 22 и 25 конической вставки.

Штамп работает следующим образом.

Работа штампа не зависит от вариантов его выполнения. Поэтому рассмотрим процесс деформирования металлической заготовки 28 в штампе, выполненном по варианту 1 (см. фиг.1).

В исходном положении металлическую заготовку 28 размещают в рабочем канале 4 и проталкивают посредством пресс-штемпеля 6 в направлении выходного канала 5. При прохождении в канал 5 заготовка 29 подвергается пластической деформации, сохраняя свои первоначальные геометрические размеры в поперечном сечении. Для достижения заданной степени деформации, которая определяет необходимые физико-механические свойства изделия, их анизотропию и текстуру, указанный процесс повторяется многократно.

Использование данного изобретения позволило получить более простой штамп, уменьшив количество деталей, из которых он выполнен, а также в уменьшении расхода материала, из которого изготовлена коническая вставка из-за отпавшей необходимости изготовления новых конических вставок взамен пришедших в негодность в течение нового более длительного срока ее работоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2337774C2 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2618677C1 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2007 |

|

RU2352419C1 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2276626C2 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2004 |

|

RU2265492C1 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2265491C2 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2010 |

|

RU2440210C1 |

| Штамп для равноканального углового прессования | 2018 |

|

RU2706394C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262407C2 |

| Штамп для канального углового прессования | 2018 |

|

RU2724231C2 |

Изобретения относятся к обработке металлов давлением с использованием интенсивной пластической деформации и предназначены для получения нанокристаллических материалов с увеличенным уровнем механических свойств. Штамп содержит бандаж, в который запрессована коническая вставка из нескольких деталей, нижнюю опору, входной и выходной каналы и пресс-штемпель. В штампе по первому варианту детали конической вставки имеют форму, ограниченную двумя взаимно перпендикулярными плоскостями и отсекаемой ими частью конической поверхности. Линия пересечения плоскостей не совпадает с осью симметрии конической поверхности. Входной канал образован плоскостями деталей конической вставки, расположенными взаимно перпендикулярно и сопряженными между собой, а его стенки выполнены в виде части упомянутых плоскостей. В штампе по второму варианту детали конической вставки выполнены в форме, ограниченной радиусной поверхностью, двумя пересекающимися плоскостями и отсекаемой ими частью конической поверхности. Пересекающиеся плоскости расположены взаимно перпендикулярно или под углом 120°. Ось радиусной поверхности совпадает с линией пересечения плоскостей. Плоскости деталей конической вставки сопряжены друг с другом, входной канал образован их радиусными поверхностями, а выходной канал - радиусными пазами. В результате обеспечивается уменьшение количества деталей и сокращение расхода материала на изготовление конической вставки. 2 с. и 2 з.п. ф-лы, 10 ил.

| СЕГАЛ В.М | |||

| и др | |||

| Процессы пластического структурообразования металлов | |||

| - Минск: Наука и техника, 1994, с.92-93 | |||

| Способ получения изделий радиальным выдавливанием | 1986 |

|

SU1447508A1 |

| Способ обработки металлов и сплавов пластическим деформированием | 1976 |

|

SU607633A1 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ ЗАГОТОВОК | 1999 |

|

RU2172350C2 |

| СПОСОБ ДЕФОРМИРОВАНИЯ ЗАГОТОВОК В ПЕРЕСЕКАЮЩИХСЯ КАНАЛАХ | 1998 |

|

RU2139164C1 |

| US 4653310 A, 31.03.1987. | |||

Авторы

Даты

2005-05-20—Публикация

2003-09-16—Подача