Изобретение относится к обработке металлов давлением с использованием интенсивной пластической деформации и предназначено для получения нано-кристаллических материалов с увеличенным уровнем механических свойств различных металлов и сплавов.

Известно устройство для упрочнения материала пластическим деформированием по А.С. СССР №902884, МПК 7 В 21 С 25/00 от 13.06.80, опубл. В БИ №5 1982 г., содержащее контейнер с криволинейным сквозным каналом, ограниченным двумя концентричными и двумя параллельными стенками, и подвижные элементы в виде пакетов высокопрочных гибких лент, установленные в пазах, выполненных в каждой параллельной стенке канала концентрично ему.

Недостатком такого устройства является негативное влияние сил трения во входном канале между его стенкой и гранью заготовки. Таких пар в устройстве две. Рабочие давления на инструмент и особенно на пресс-штемпель существенно зависят от контактных условий во входном канале. И, как следствие этого, возникает большая вероятность поломки пресс-штемпеля при осуществлении прессования заготовки.

В технике известны устройства, в которых контактное трение между стенкой входного канала и гранью заготовки устранено более чем в двух парах.

Известный штамп по кн.: Процессы пластического структурообразования металлов, В.М.Сегал и др., Мн.: Навука 1 тэхшка, 1994 - ISBN5-343-01164-0, стр.106-107 содержит ползушку с П-образным каналом, образующую с плитой входной канал, при этом плита вместе с неподвижным упором, перекрывающим входной канал, образует выходной канал, и пресс-штемпель.

Недостатком данного штампа является то, что в нем не предусмотрена возможность извлечения заготовки из выходного канала после окончания прессования. В результате, после окончания прессования партии заготовок в выходном канале остается не извлеченная из него последняя заготовка, поскольку удаление заготовки производится при следующем цикле прессования последующей заготовки или специальной из другого материала. В случае, когда прессование другой партии заготовок из материала другой марки должно производиться при температуре нагрева заготовки и штампа, превышающей температуру плавления не извлеченной заготовки, присутствие ее в штампе недопустимо.

Задачей, решаемой данным изобретением, является достижение необходимых условий работы.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в обеспечении возможности извлечения из выходного канала последней заготовки до начала прессования следующей партии заготовок.

Указанный выше технический результат достигается тем, что в штампе для равноканального углового прессования, содержащем ползушку и плиту, образующие входной канал, неподвижный упор, перекрывший входной канал и образовавший с плитой выходной канал, и пресс-штемпель, дополнительно выполнен элемент для выталкивания заготовки, соединенный с приводом перемещения и установленный с возможностью входа в проходной канал, дополнительно выполненный в ползушке таким образом, что при исходном положении ползушки он расположен напротив выходного канала, при этом ползушка выполнена с возможностью смещения до начала прессования на величину, превышающую размер проходного канала.

Этот же результат достигается тем, что в штампе для равноканального углового прессования, содержащем ползушку и плиту, образующие входной канал, неподвижный упор, перекрывший входной канал и образовавший с плитой выходной канал, и пресс-штемпель, дополнительно выполнен элемент для выталкивания металла из выходного канала, соединенный с приводом перемещения и установленный с возможностью входа в проходной канал, дополнительно выполненный в ползушке таким образом, что в крайнем нижнем положении ползушки он расположен напротив выходного канала, при этом проходной канал выполнен конической формы и перекрыт запрессованной в него пробкой.

Дополнительное выполнение элемента для выталкивания заготовки обеспечило возможность осуществления удаления заготовки из выходного канала. Соединение элемента с приводом перемещения обеспечило возможность осуществления его перемещения. Установка элемента с возможностью входа в проходной канал, дополнительно выполненный в ползушке таким образом, что при исходном положении ползушки он расположен напротив выходного канала, обеспечило возможность взаимодействия элемента с заготовкой при удалении последнего из выходного канала. Выполнение ползушки с возможностью смещения до начала прессования на величину, превышающую размер проходного канала, обеспечило отвод проходного канала из зоны интенсивной пластической деформации заготовки и тем самым исключило возможность попадания в него материала заготовки во время прессования. Такое выполнение проходного канала обеспечило возможность извлечения заготовки при исходном положении ползушки после возвращения ползушки из крайнего нижнего положения. Отличием второго варианта выполнения штампа от первого является выполнение проходного канала в ползушке таким образом, что в крайнем нижнем положении ползушки он расположен напротив выходного канала. Такое выполнение проходного канала обеспечило возможность извлечения заготовки при крайнем нижнем положении ползушки до возвращения ее в исходное положение. Выполнение в ползушке проходного канала коническим и перекрытым запрессованной в него пробкой исключило возможность попадания в него материала заготовки во время прессования.

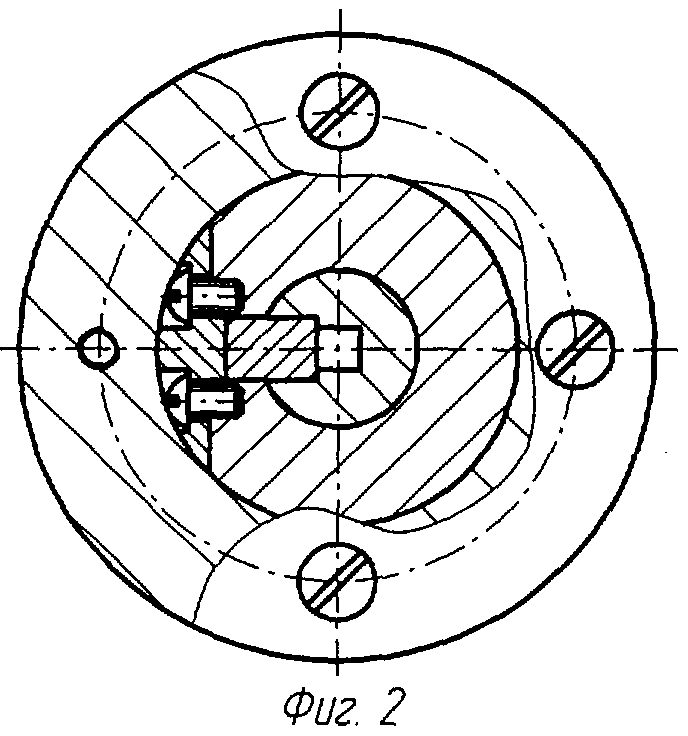

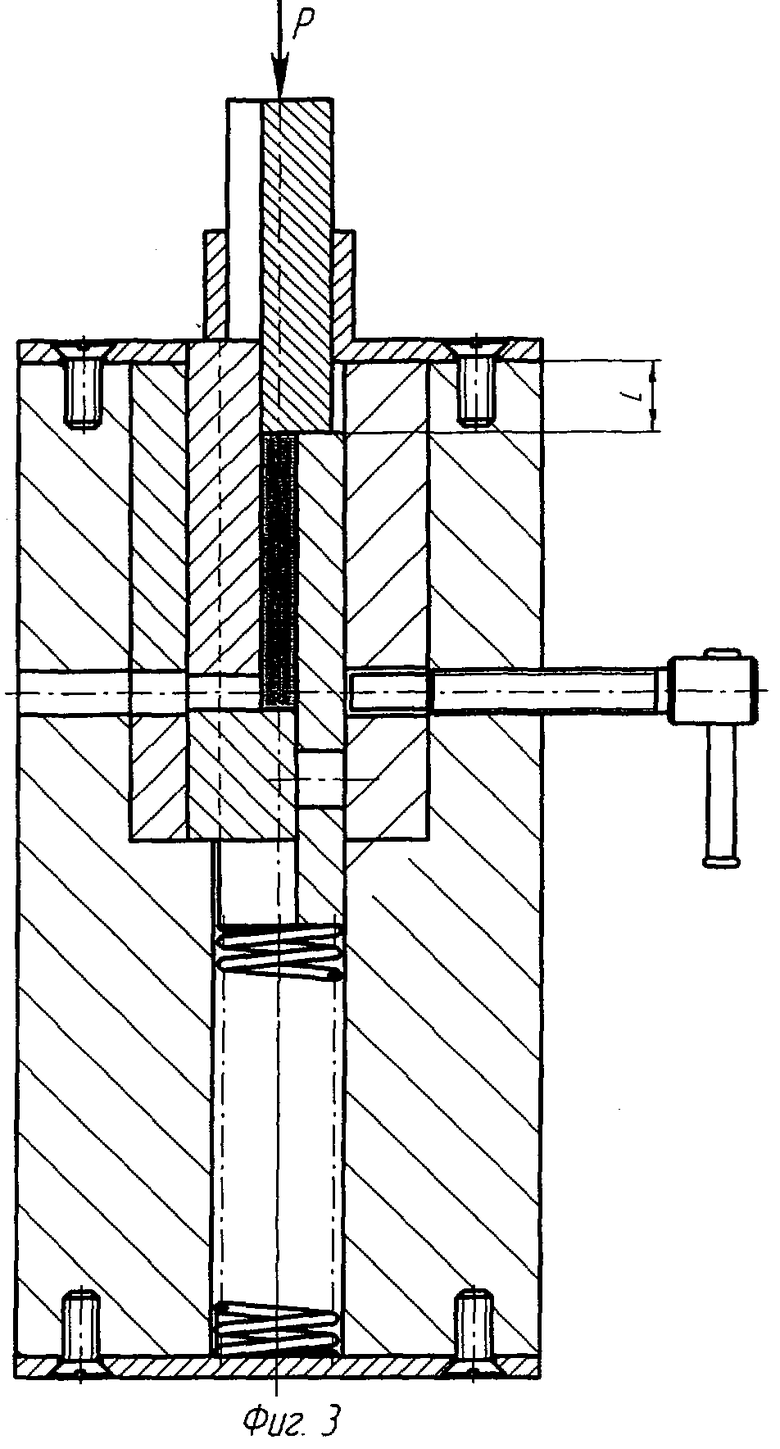

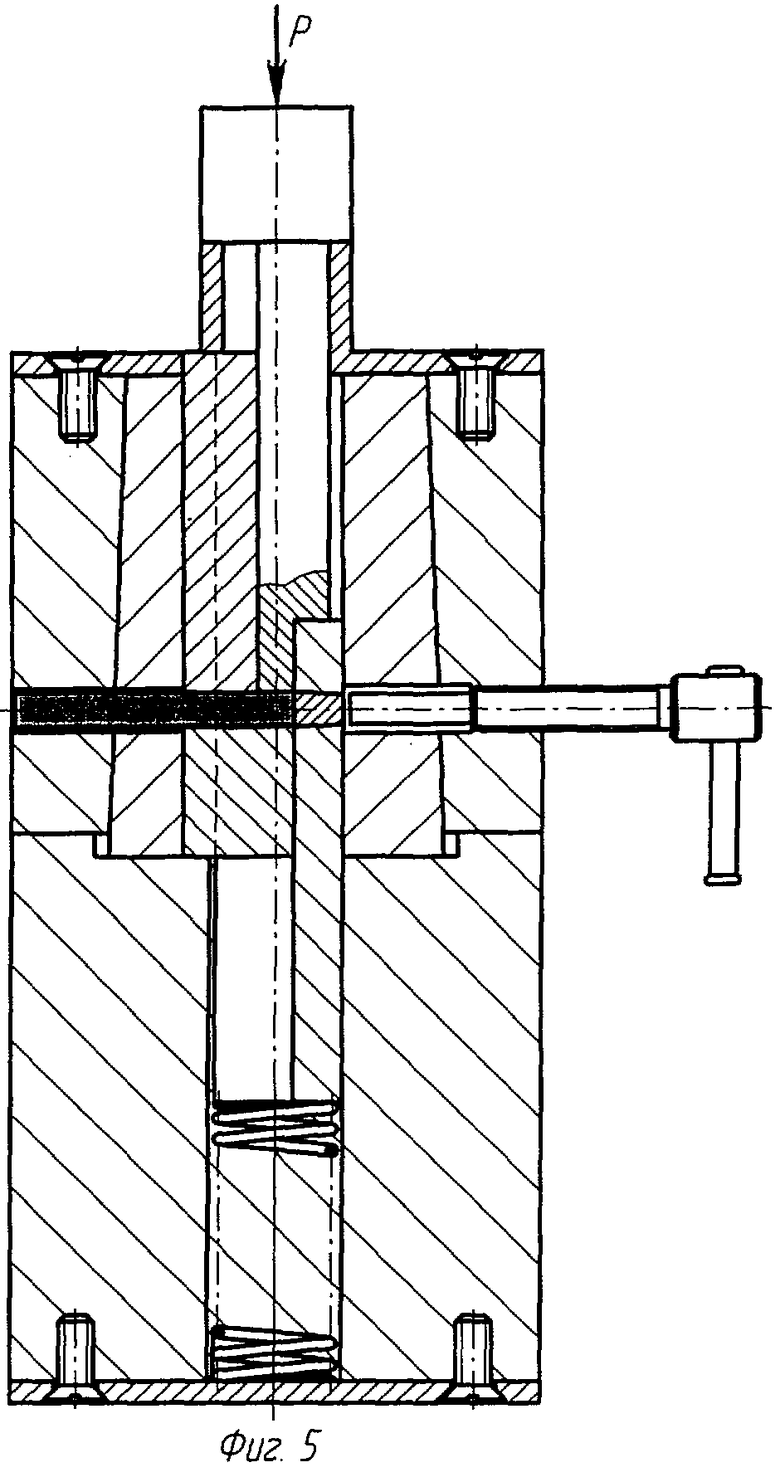

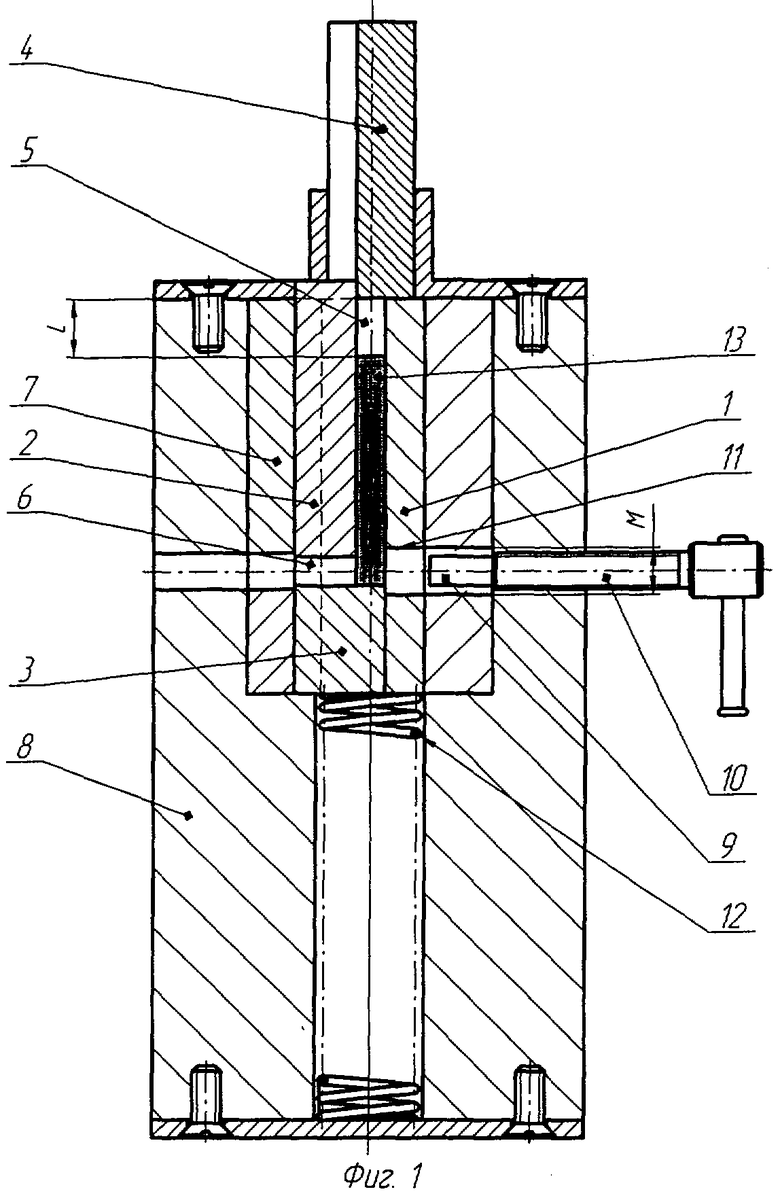

На фиг.1 показан штамп для равноканального углового прессования, в исходном положении (вариант 1); на фиг.2 - то же самое, вид сверху (вариант 1); на фиг.3 - то же самое, в момент начала прессования (вариант 1); на фиг.4 - показан штамп для равноканального углового прессования, в исходном положении (вариант 2); на фиг.5 - то же самое (вариант 2), в момент окончания прессования.

Штамп (см. фиг.1, вариант 1) содержит ползушку 1, плиту 2, неподвижный упор 3 и пресс-штемпель 4. Ползушка 1, в которой выполнен П-образный паз, с плитой 2 образовали входной канал 5. Неподвижный упор 3, перекрывший входной канал 5, образовал с плитой 2 выходной канал 6. Все перечисленные выше детали смонтированы в гильзе 7, которая запрессована в бандаже 8.

Кроме этого имеется элемент, который соединен с приводом перемещения. В рассматриваемом случае они представляют собой стержень 9 и винт 10, выполненные за одно целое. Стержень 9 установлен с возможностью входа в проходной канал 11, выполненный в ползушке 1. Стержень 9, при исходном положении ползушки 1, расположен напротив выходного канала 6. Винт 10 размещен в резьбовом отверстии, выполненном в бандаже 8.

Ползушка 1 выполнена с возможностью смещения до начала прессования на величину L, превышающую размер проходного канала М.

Для возврата ползушки 1 в исходное положение применена пружина 12. Заготовка 13 в исходном положении установлена во входном канале 5. Штамп (см. фиг.4, вариант 2) содержит ползушку 14, плиту 15, неподвижный упор 16 и пресс-штемпель 17. Ползушка 14, в которой выполнен П-образный паз, с плитой 15 образовали рабочий канал 18. Неподвижный упор 16, перекрывший рабочий канал 18, образовал с плитой 15 выходной канал 19. Все перечисленные выше детали смонтированы в гильзе 20, запрессованной в бандаже 21.

Кроме этого имеется элемент, который соединен с приводом перемещения. В рассматриваемом случае они представляют собой стержень 22 и винт 23, выполненные за одно целое. Стержень 22 установлен с возможностью входа в проходной канал 24, выполненный в ползушке 14. Проходной канал 24 выполнен конической формы и перекрыт запрессованной в него пробкой 25. Стержень 22 при крайнем нижнем положении ползушки 14 расположен напротив выходного канала 19. Винт 23 размещен в резьбовом отверстии, выполненном в бандаже 21.

Для возврата ползушки 14 в исходное положение применена пружина 26. Заготовка 27 в исходном положении установлена во входном канале 18. Привод перемещения элементов 8 и 22 (см. фиг.1 и 4) может быть выполнен в различных вариантах исполнения, например, в виде пневмоцилиндра (не показано).

В качестве элемента для возврата ползушек 1 и 14 в исходное положение может быть применена также, например, тяга, пропущенная через отверстие в ползушке, соединенная одним концом с ползуном пресса, а на другом конце имеющая упор (не показана).

Штамп (см. фиг.1 и 2) работает следующим образом.

Заготовка 13 при прессовании может быть в холодном или нагретом состояниях. Прессование заготовки 13 в холодном состоянии осуществляют также в не нагретом штампе.

Нагрев заготовки 13 до больших температур (несколько сотен °С) можно осуществлять в печи, смонтированной отдельно от нагретого штампа или непосредственно в штампе, размещенном в трубчатой печи (не показано).

При воздействии ползуна пресса (не показан) с усилием Р на пресс-штемпель 4 последний, взаимодействуя с ползушкой 1, смещает последнюю вниз. При перемещении ползушки 1 (см. фиг.3) на расстояние L проходной канал 11 выходит из зоны интенсивной пластической деформации заготовки 13, после чего пресс-штемпель 4 взаимодействует с заготовкой 13. Во время дальнейшего хода ползуна пресса заготовку 13 проталкивают в выходной канал 6 того же поперечного сечения. При этом ползушка 1 переместится в нижнюю часть бандажа 8. Ход пресс-штемпеля 4 осуществляют до верхнего уровня выходного канала 6. При обратном ходе ползуна пресса ползушка 1 возвратится в исходное положение под действием сжатой пружины 12. Продеформированную заготовку 13 выталкивают из выходного канала 6 при прессовании следующей заготовки и т.д.

При этом для извлечения последней заготовки из выходного канала 6 необходимо осуществить следующие действия.

Перед выталкиванием заготовки ползушку 1 возвращают в исходное положение. Для этого ползун пресса перемещают вверх. Ползушка 1 занимает исходное положение под воздействием пружины 12. Заготовку выталкивают с помощью стержня 9, который при вращении винта 10 входит в проходной канал 11 и взаимодействует с ним. После осуществления выталкивания заготовки из выходного канала 6 винт 10 возвращают в исходное положение.

Штамп (см. фиг.4) работает следующим образом. Заготовка 27 при прессовании может быть в холодном или нагретом состояниях. Прессование заготовки 27 в холодном состоянии осуществляют также в ненагретом штампе.

Нагрев заготовки 27 до больших температур (несколько сотен °С) осуществляют в печи, смонтированной отдельно от нагретого штампа, или непосредственно в штампе, размещенном в трубчатой печи (не показано).

При воздействии ползуна пресса (не показан) с усилием Р на пресс-штемпель 17 последний взаимодействует с ползушкой 14 и торцом заготовки 27 смещает первую в нижнее крайнее положение, а вторую проталкивает в выходной канал 19 того же поперечного сечения. Ход пресс-штемпеля 17 осуществляют до верхнего уровня выходного канала 19. Продеформированную заготовку 27 выталкивают из выходного канала 19 при последующем прессовании заготовки. Затем осуществляют прессование следующей заготовки 27 и т.д.

При этом для извлечения последней заготовки из выходного канала 19 необходимо осуществить следующие действия.

Заготовку выталкивают с помощью стержня 22, который при вращении винта 23 входит в проходной канал 24 и взаимодействует с ним через пробку 25. После осуществления выталкивания заготовки из выходного канала 19 винт 23 и пробку 24 возвращают в исходное положение.

При обратном ходе ползуна пресса ползушка 14 возвращается в исходное верхнее положение под воздействием пружины 26. Для этого ползун пресса перемещают вверх.

После нескольких таких технологических переходов каждой из партии заготовок 13 или 27 получаем из них изделия с упрочненными свойствами металла.

Использование данного изобретения обеспечило возможность извлечения из выходного канала последней заготовки до начала прессования следующей партии заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2276626C2 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2252094C1 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2007 |

|

RU2352419C1 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2004 |

|

RU2265492C1 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2337774C2 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2618677C1 |

| Штамп для выдавливания стержневых деталей | 1985 |

|

SU1303245A1 |

| Штамп для безооблойной объемной штамповки | 1989 |

|

SU1731391A2 |

| Штамп для равноканального углового прессования | 2018 |

|

RU2706394C1 |

| Устройство для выталкивания | 1977 |

|

SU680911A1 |

Изобретения относятся к обработке металлов давлением с использованием интенсивной пластической деформации и предназначены для получения нанокристаллических материалов с увеличенным уровнем механических свойств. Штамп содержит ползушку и плиту, образующие входной канал, неподвижный упор, перекрывающий входной канал и образующий с плитой выходной канал, пресс-штампель и элемент для выталкивания заготовки. Указанный элемент соединен с приводом перемещения и установлен с возможностью входа в проходной канал, дополнительно выполненный в ползушке. В штампе по первому варианту при исходном положении ползушки ее проходной канал расположен напротив выходного канала. При этом ползушка имеет возможность смещения до начала прессования на величину, превышающую размер ее проходного канала. В штампе по второму варианту проходной канал ползушки расположен напротив выходного канала в крайнем нижнем положении ползушки. Указанный проходной канал ползушки имеет коническую форму и перекрыт запрессованной в него пробкой. В результате обеспечивается возможность извлечения из выходного канала последней заготовки до начала прессования следующей партии заготовок. 2 н.п. ф-лы, 5 ил.

| Способ получения изделий радиальным выдавливанием | 1986 |

|

SU1447508A1 |

| Способ обработки металлов и сплавов пластическим деформированием | 1976 |

|

SU607633A1 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146571C1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ ЗАГОТОВОК В ПЕРЕСЕКАЮЩИХСЯ КАНАЛАХ | 1998 |

|

RU2139164C1 |

| US 4653310 А, 31.03.1987 | |||

| СЕГАЛ В.М | |||

| и др | |||

| Процессы пластического структурообразования металлов | |||

| - Минск: Наука и техника, 1994, с.106-107. | |||

Авторы

Даты

2005-12-10—Публикация

2004-01-26—Подача