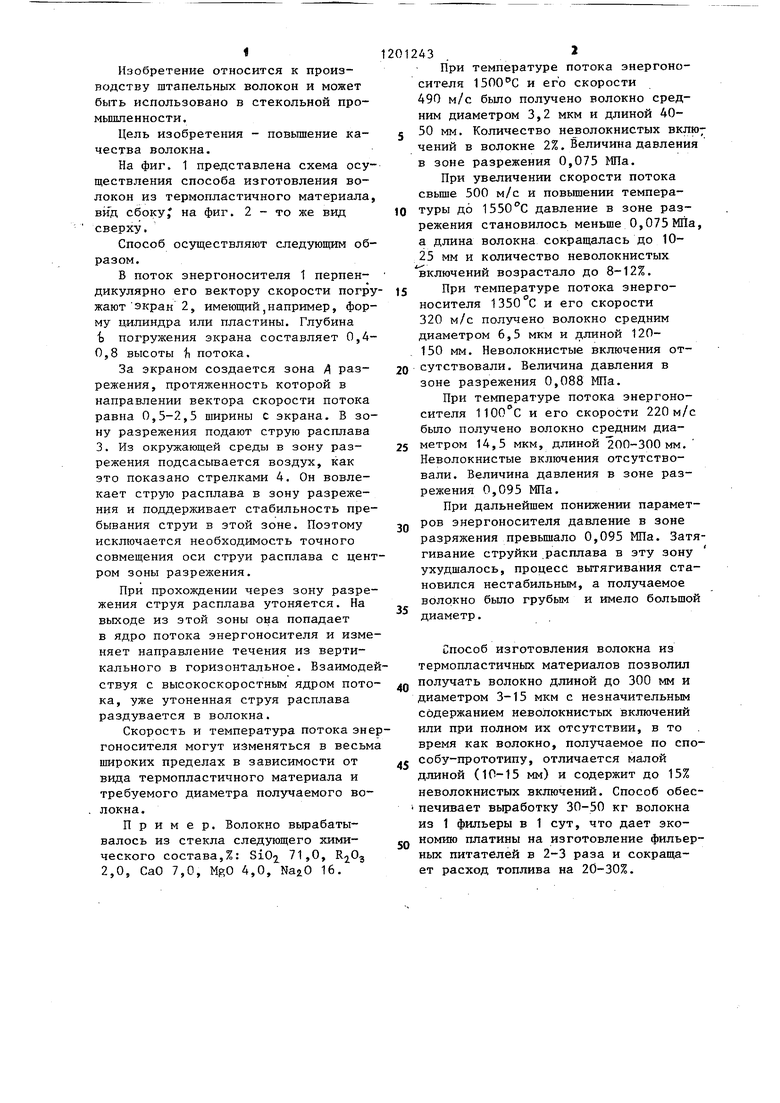

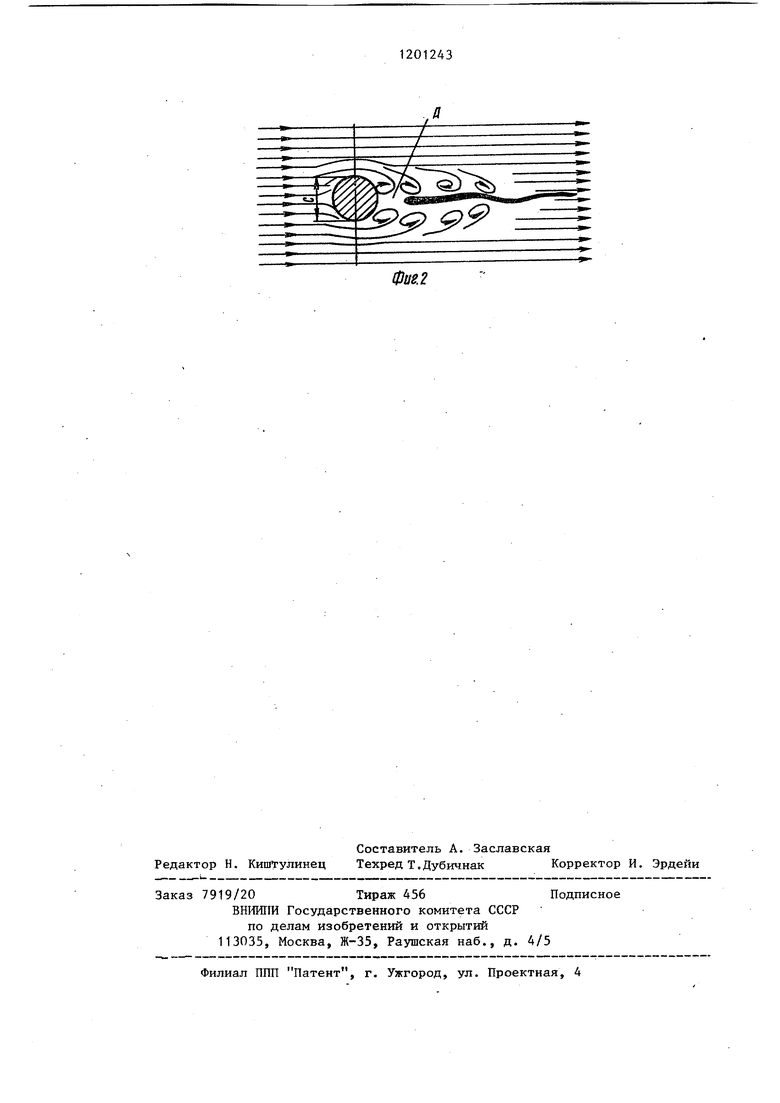

Изобретение относится к производству штапельных волокон и может быть использовано в стекольной промьшшенности. Цель изобретения - повьшение качества волокна. На фиг, 1 представлена схема осу ществления способа изготовления волокон из термопластичного материала вкц сбокуJ на фиг. 2 - то же вид сверху. Способ осуществляют следующим об разом. В поток энергоносителя 1 перпендикулярно его вектору скорости погр жают экран 2, имеющий,например, фор му цилиндра или пластины. Глубина Ь погружения экрана составляет 0,4 0,8 высоты fi потока. За экраном создается зона А разрежения, протяженность которой в направлении вектора скорости потока равна 0,5-2,5 ширины с экрана. В зо ну разрежения подают струю расплава 3. Из окружающей среды в зону разрежения подсасывается воздух, как это показано стрелками 4. Он вовлекает струю расплава в зону разрежения и поддерживает стабильность пре бывания струи в этой зоне. Поэтому исключается необходимость точного совмещения оси струи расплава с цен ром зоны разрежения. При прохождении через зону разре жения струя расплава утоняется. На выходе из этой зоны она попадает в ядро потока энергоносителя и изме няет направление течения из вертикального в горизонтальное. Взаимоде ствуя с высокоскоростным ядром пото ка, уже утоненная струя расплава раздувается в волокна. Скорость и температура потока эн гоносителя могут изменяться в весьм широких пределах в зависимости от вида термопластичного материала и требуемого диаметра получаемого волокна. Пример. Волокно вырабатывалось из стекла следующего химического состава,%: SiO 71 0, RjO 2,0, СаО 7,0, MgO 4,0, NajO 16. 43 . При температуре потока энергоносителя и его скорости 490 м/с было получено волокно средним диаметром 3,2 мкм и длиной 4050 мм. Количество неволокнистых вклю7 чений в волокне 2%. Величина давления в зоне разрежения 0,075 МПа. При увеличении скорости потока свыше 500 м/с и повьшении температуры до 1550°С давление в зоне разрежения становилось меньше 0,075 МПа, а длина волокна сокращалась до 1025 мм и количество неволокнистых включений возрастало до 8-12%. При температуре потока энергоносителя и его скорости 320 м/с получено волокно средним диаметром 6,5 мкм и 13,лкной 120150 мм. Неволокнистые включения отсутствовали. Величина давления в зоне разрежения 0,088 МПа. При температуре потока энергоносителя IIOOc и его скорости 220м/с бьшо получено волокно средним диаметром 14,5 мкм, длиной 200-300 мм. Неволокнистые включения отсутствовали. Величина давления в зоне разрежения 0,095 МПа. При дальнейшем понижении параметров энергоносителя давление в зоне разряжения превьш1ало 0,095 МПа. Затягивание струйки расплава в эту зону ухудшалось, процесс вытягивания становился нестабильным, а получаемое волокно было грубым и имело большой диаметр. Способ изготовления волокна из термопластичных материалов позволил получать волокно длиной до 300 мм и диаметром 3-15 мкм с незначительным содержанием неволокнистых включений или при полном их отсутствии, в то время как волокно, получаемое по способу-прототипу, отличается малой длиной (10-15 мм) и содержит до 15% неволокнистых включений. Способ обеспечивает выработку 30-50 кг волокна из 1 фильеры в 1 сут, что дает зкономию платины на изготовление фильерных питателей в 2-3 раза и сокращает расход топлива на 20-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения минеральных и металлических волокон из расплавов термоупругих вязкоактивных материалов | 1983 |

|

SU1318558A1 |

| Способ получения супертонкого волокна из стержней термопластичного материала | 1981 |

|

SU992441A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2008 |

|

RU2392237C1 |

| Способ получения штапельных волокон и устройство для его осуществления | 1991 |

|

SU1813073A3 |

| Дутьевая головка | 1989 |

|

SU1671621A1 |

| Способ получения штапельных волокон и устройство для его осуществления | 1986 |

|

SU1423512A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНОГО КОВРА ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА | 1995 |

|

RU2100299C1 |

| Устройство для получения штапельного волокна | 1989 |

|

SU1673547A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАПЕЛЬНОГО ВОЛОКНА ИЗ РАСПЛАВОВ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2254300C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ ВОЛОКОН ИЗ МАГМАТИЧЕСКИХ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175955C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, преимущественно стекла, путем раздува струи расплава потоком энергоносителя, отличающейся тем, что, с целью повьшения качества волокна, в потоке энергоносителя создают зону разрежения 0,075-0,095 МПа, в которую подают стрзпю расплава. (f) С

| Горяйнов К.Э | |||

| и др | |||

| Технология теплоизоляционных материалов и изделий | |||

| М.: Стройиздат, 1982,с.149 | |||

| Способ изготовления минеральной ваты | 1976 |

|

SU631466A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1985-12-30—Публикация

1984-04-02—Подача