Изобретение относится к производству гофрированных моно-полиматериалов и может быть использовано в областях, занимающихся обработкой листовых и рулонных материалов, найти применение в текстильной, химической, строительной и других отраслях промышленности.

Известен способ получения плиссированного швейного и кожаного материала с выполнением плиссе в разных плоскостях, а также с повторяющимися раппортами складок в нескольких вариантах (1).

Недостатком данного способа является необходимость иметь набор специальной бумаги и роликов, что ограничивает номенклатуру плиссированных изделий, и их качество.

Известен способ изготовления гофрированной детали с помощью несущего и верхнего полотен, формовочного элемента и нажимных устройств (2).

Указанный способ имеет следующие недостатки: возникновение остаточных напряжений в сторонах гофр за счет взаимодействия формовочного элемента и нажимных устройств; получение гофрированного материала только с одной высотой гофр и одним расстоянием между гофрами, что снижает качество гофрирования и сужает номенклатуру изделий.

Известен способ получения складчатых фильтрующих элементов, заключающийся в гофрировке дополнительного материала, лента которого расположена на каждой стороне фильтрующего материала, причем каждая гофра имеет также ленту дополнительного материала, загофрированную в ней (3).

Недостатками указанного способа являются травмирование боковых поверхностей гофр, при этом способ имеет ограничивающие средства гофрирования материала для получения гофр только одной высоты и формы, что сужает номенклатуру гофрированного материала и ухудшает качество гофрировки.

Известен способ изготовления зигзагообразного гофра (варианты) и устройство для его изготовления.

Известен способ изготовления патронного фильтровального элемента, включающий формирование пакета в виде фильтровального материала между двумя подложками, направление полученного пакета материалов непрерывной лентой в гофратор "ножевого" типа для осуществления гофрирования каждого гофра, при одновременном сжатии в направлении гофрирования, термостабилизацию при температуре, равной температуре размягчения материала подложек, охлаждение гофр в сжатом состоянии и герметизацию (4), (прототип).

Недостатками данного способа являются образование складок в пакете, создание напряжения в боковых стенках гофр, а также отсутствие сочетаний по размерам и формам гофр, что ухудшает качество гофрирования и не позволяет расширить номенклатуру.

Настоящим изобретением решается задача повышения качества гофрирования, расширение номенклатуры гофрированных материалов за счет получение гофр различных форм, размеров и сочетаний.

Техническая задача решается способом гофрирования моно-полиматериалов, заключающемся в захвате материала, перемещении его и образовании гофры, причем гофрирование осуществляется за счет зажима полотна гофрируемого материала и продвижения его в сторону механизма, создающего запирающие усилия, при этом возможно чередование гофр различной формы, высоты, количества, периодичности и пропусков гладкого материала в любой заданной последовательности, а образование гофр может осуществляться в двух плоскостях пространства, для фиксированного направления вершины гофры применяют вертикальные усилия газожидкостной среды или жесткими элементами для создания фиксированного направления каждой гофры, что соответствует критерию изобретения "новизна".

Сравнение предлагаемого способа с известными показывает, что предлагаемый способ обеспечивает получение любых гофрированных материалов, имеющих различные по форме, высоте, количеству и периодичности гофры, что позволяет расширить ассортимент изделий, причем можно получить сочетание гофр, разнообразить их по виду, например разновысокие через гофр, разновысокие через гладкие пропуски с увеличивающейся высотой гофр по обе стороны гладкого пропуска. Способ позволяет получить гофрированные моно-полиматериалы толщиной 0,02-2,00 мм путем складывания и изгиба гофры в двух плоскостях пространства, причем предотвратить повреждение материала, возникновение напряжений в боковых стенках гофр за счет применения газожидкостной среды или создания разрежения в рамках приложения усилий, что соответствует критерию изобретения "изобретательский уровень".

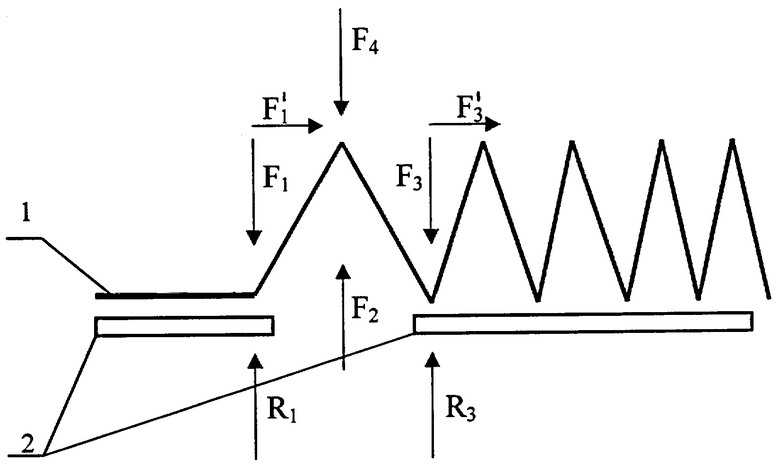

Способ поясняется чертежом.

Гофрирование материала данным способом осуществляется следующим образом.

Материал зажимается в месте приложения усилий F1 (усилия F1, F2, F3, F4, F1', F3', R1, R3 зависят от физико-технологических свойств гофрируемого материала) и продвигается усилием F1' в зону гофрирования, расположенную между усилиями F1 и F3, где за счет изгиба материала образовываются гофры. Направление вершины гофра фиксируется газожидкостной средой, которая подается под материал или жесткими элементами. В зоне гофрирования производится сжатие и одновременная фиксация гофры в местах изгиба. Фиксация осуществляется химическим, термическим и другими способами при образовании каждой гофры в отдельности и зависит от физико-технических свойств материала. Для фиксации прилагается запирающее усилие F3 для изгиба материала, а также прилагается усилие F3', осуществляющее продвижение гофрируемого материала на величину, заданную программой.

Для образования фигурных гофр применяется усилие F4 по заданной программе.

Далее процесс образования гофр повторяется.

В случае гофрирования тонкого, легко повреждаемого материала, применяется газожидкостная среда или разрежение в зоне приложения усилия F1 зажима материала для предотвращения повреждения и снижения трения материала при гофрировании.

При гофрировании упругих материалов дополнительно прилагаются усилия R1 и R3.

Расстояние от места приложения запирающего усилия R3 до места зажимного усилия F1 зависит от заданных параметров гофрирования, и соответствует удвоенной высоте гофры. Изменяя расстояние между местами приложения усилий можно получать гофры различной высоты.

Для получения гофр с изменяющейся высотой по длине гофры прямолинейная проекция движения усилия F1, заменяется проекцией вращательного и поступательного движения.

При получении гофр, имеющих изменение формы вдоль гофры, применяется приложение изгибающего усилия F5 поперек гофры.

Для получения художественных и технологических отверстий на поверхности гофрируемого материала применяется просечка, теснение, штамповка.

Получение гофр, имеющих основание в виде дуги, петлеобразных приплюснутых и плиссированных разно направленных гофр, достигается с помощью соответствующей технологической оснастки.

Сочетание гофр может быть разнообразным по виду, высоте, количеству и периодичности, например разновысокие через гофр, разновысокие через гладкие пропуски, с увеличивающейся высотой гофр по обе стороны гладкого пропуска, с гофрами, увеличивающимися по высоте от минимального до максимального значений и наоборот, а также других перестановок, размещений и сочетаний гофр, заданных по программе.

Источники информации

1. В.Мотейл "Машины и оборудование в швейном производстве". Москва, Легпромбытиздат, 1986.

2. "Способ и устройство для изготовления гофрированных деталей". Приоритет Швейцарии, патент EP № 0116014, кл. B 31 F 1/20, 1984.

3. "Усовершенствованный способ получения складчатых филтрующих элементов", заявка Англии № 2071721, кл. B 31 F 1/24, 1981.

4. "Способ изготовления патронного фильтровального элемента", патент РФ № 2050930, кл. B 01 D 27/06, B 01 D 63/00, B 01 D 67/00, 1995 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ МАТЕРИАЛОВ | 2002 |

|

RU2237577C2 |

| Устройство для изготовления гофрированной ленты | 1989 |

|

SU1625547A1 |

| Способ гофрирования | 2024 |

|

RU2841402C1 |

| Слоистая панель и установка для ее непрерывного изготовления | 1990 |

|

SU1719244A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ТАБАЧНОГО МАТЕРИАЛА | 2018 |

|

RU2753685C2 |

| Способ гибки заготовок в виде желоба | 1989 |

|

SU1611502A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА | 1992 |

|

RU2008226C1 |

| СПОСОБ ГОФРИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1990 |

|

SU1802446A1 |

| Способ продольного гофрирования бумажного полотна | 1985 |

|

SU1260250A2 |

| Механизм гофрирования | 1989 |

|

SU1784491A1 |

Способ гофрирования материалов, включающий захват материала, продвижение материала в зону гофрирования, образование гофр за счет приложения усилий в местах изгиба материала, создание фиксированного направления вершины каждой гофры, при одновременном их сжатии и фиксации в зоне гофрирования. При этом достигают чередования гофр различной формы, высоты, количества периодичности и пропусков гофрированного с гладким материалом за счет изменения мест приложения зажимающего усилия и усилия перемещающего материала. Предложенное решение обеспечивает повышение качества гофрирования, расширение номенклатуры гофрированных материалов за счет получения гофр различных форм, размеров и сочетаний. 4 з.п. ф-лы, 1 ил.

| GB 1478463 А, 29.06.1977 | |||

| US 4388072 А, 14.06.1983 | |||

| Смазочно-охлаждающая жидкость для холодной обработки металлов давлением | 1986 |

|

SU1413124A1 |

| US 5080267 A, 14.01.1992 | |||

| Способ сушки заряженных отрицательных пластин | 1958 |

|

SU116014A1 |

Авторы

Даты

2005-08-27—Публикация

2002-08-12—Подача