Область техники

Способ относится к области производства гофрированных материалов и изделий.

Уровень техники

Среди известных технологий гофрирования рулонных материалов при производстве фильтров применяется принцип, где, вначале, с помощью специальных устройств и механизмов материал деформируется на местах будущих складок гофры, а уже потом формируется гофропакет.

Распространена технология производства фильтров с клеевыми сепараторами - термоклей. Данная технология технически сложна и громоздка, и имеет ряд недостатков, а именно: высокую инженерную сложность и высокую стоимость оборудования. Также известные решения имеют ограничение по глубине гофрирования и имеют ограниченный температурный диапазон эксплуатации из-за термоклеевого слоя сепараторов, (+80°С). В подобных решениях существует необходимость герметизировать гофропакет в корпусе будущего фильтра по всему его периметру используя композитные герметизирующие материалы что увеличивает вес конечного изделия.

Также, распространена технология с применением алюминиевых сепараторов, при использовании которой также существует необходимость герметизировать гофропакет в корпусе будущего фильтра по всему его периметру.

Наиболее близким является решение, описанное в патенте RU 2008226 C1 в котором используются два ножа, перемещающихся в вертикальных и горизонтальных направляющих. Данные ножи формируют гофры, перемещаясь по определенной траектории. Прижимы оснащены пазами и выступами, которые взаимодействуют с ножами, поддерживая материал для формирования гофр, а термоимпульсные нагреватели обеспечивают нагрев прижимов, улучшая процесс гофрирования за счет термического воздействия на материал. Данное решение не определяет и не фиксирует требуемый шаг гофрирования, и саму структуру самого целевого изделия. Решение ограничено шириной одного рулона или листа исходного материала, в то время как представленный способ позволяет создавать гофропакеты любой ширины, используя материал с нескольких рулонов, что обеспечивает большую гибкость и экономию материала.

Технический результат заключается в исключении из процесса целой технологической операции - необходимости герметизации корпуса фильтра по всей плоскости гофропакета. Исключение из технологии композитов и позволяет существенно уменьшить вес готового изделия, а также реализуется возможность использования в производстве рулонных остатков фильтровального материала.

При реализации способа гофрирования может изготавливаться целевое изделие любой ширины, не ограничиваясь шириной одного рулона или листа исходного материала. При осуществлении способа в гофрировальную установку материал может подаваться одновременно, с нескольких рулонов встык, где линия стыка материалов будет проходить по линии сепаратора.

Способ позволяет изготавливать непрерывные гофрированные структуры как из рулонных материалов, так и из отдельных сегментов, с требуемыми, заданными параметрами целевого изделия практически любой геометрии, а именно:

Глубина гофрирования - любая требуемая длина складки гофры целевого изделия, которая определяется длиной гофрообразующего ножа и амплитудой его движения в процессе гофрирования материала.

Шаг гофрирования - любое требуемое расстояние между складками (слоями) гофрированного материала в целевом изделии, который определяется требуемым сочетанием таких параметров, как: толщина самого гофрообразующего ножа; ширина направляющей щели (прорези) для укладки (внесения) сепараторов (разделителей); количество направляющих щелей; толщиной и шириной самого сепаратора, его геометрией; количество сепаратов.

Интервал сепарации - любое расстояние между сепараторами (разделителями), которые обеспечивают постоянный и стабильный шаг гофрирования по всей плоскости и объему целевого изделия с учетом условий его эксплуатации.

Ширина гофрирования - любая ширина целевого изделия, не ограничиваясь шириной одного рулона или листа исходного материала. По технологии, в гофрировальную установку можно подавать одновременно, параллельно материал с нескольких рулонов встык, где линия стыка материалов будет проходить по линии сепаратора.

Любое количество слоев одновременно гофрируемого материала (материалов), не ограничиваясь одним.

Способ позволяет изготавливать целевое изделие сразу, непосредственно внутри корпуса будущего изделия без необходимости дополнительной герметизации и укрепления краев гофропакета в корпусе, т.к. эту роль исполняют крайние (боковые) сепараторы находящиеся в непосредственном контакте с корпусом изделия и простирающиеся на всю глубину гофрирования целевого изделия.

Технология работает следующим образом, на примере одного рулона материала:

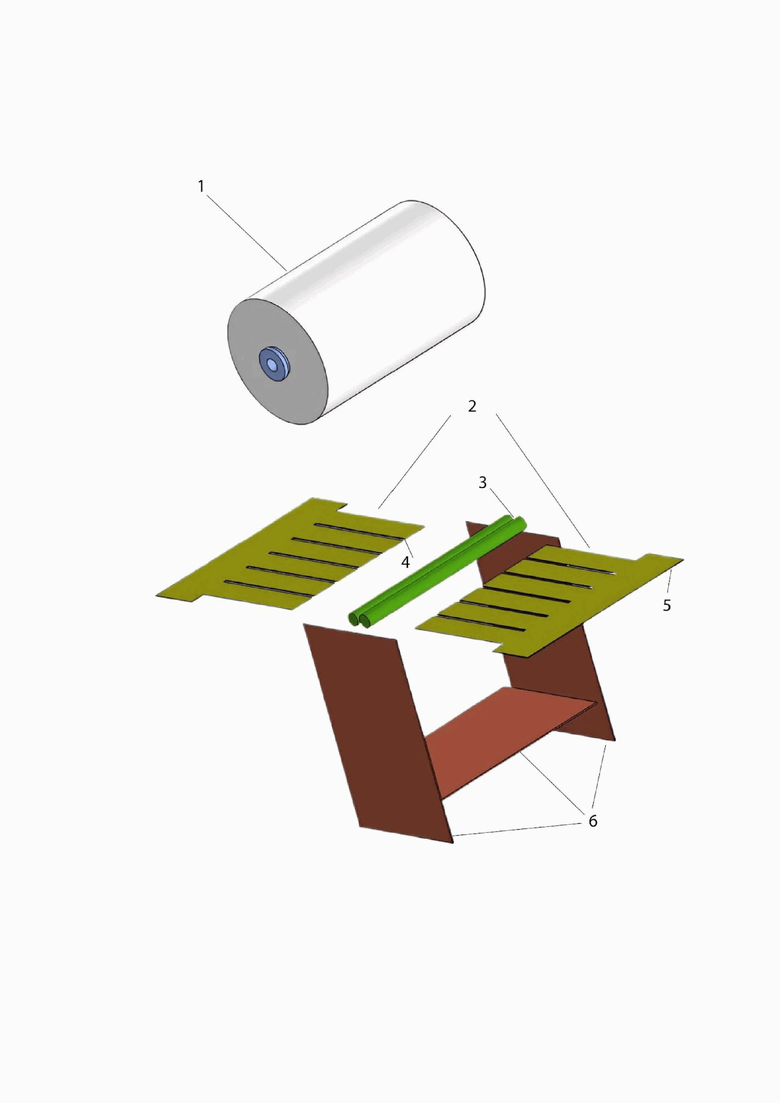

На фиг. 1 представлены компоненты необходимые для реализации способа:

1. Гофрируемый материал, рулон.

2. Направляющие прорези крайних сепараторов, где крайние сепараторы имеют такую форму, что они плотно прилегают к каждому слою гофрируемого материала и к внешним стенкам корпуса будущего изделия по всей глубине целевого изделия.

3. Направляющая роликовая пара, через которую проходит гофрируемый материал.

4. Специальные направляющие прорези по всей ширине ножа, и проходящие на всю длину ножа, глубину целевого изделия, куда вкладываются заранее подготовленные сепараторы, изготовленные в виде полосок, непосредственно в процессе формирования гофрированной структуры, при каждой итерации создания нового слоя гофры.

5. Гофрообразующие ножи.

6. Заготовки корпуса будущего изделия.

Гофрируемый материал подается с рулона 1 и направляется между роликами укладывающего узла 3. Роликовый укладывающий узел 3 имеет ширину гофрируемого материала 1 и располагается между боковыми стенками корпуса будущего изделия 6, где и совершает поступательные движения в одну и другую сторону поочередно, при формировании гофры.

Гофрообразующие ножи 5 имеют необходимое количество направляющих прорезей 4 для обеспечения стабильного интервала между сепараторами которые обеспечивают требуемый шаг гофрирования, обеспечивая требуемую дистанцию между каждым слоем гофрируемого материала по всей его плоскости.

Глубина направляющих прорезей 4, их длина, определяется глубиной гофрирования целевого изделия. Ширина прорезей 4 определяется шириной вносимых сепараторов. Ширина крайних направляющих прорезей 2 определяется шириной крайних сепараторов, таким образом, что они, сепараторы, плотно прилегают к каждому слою гофрируемого материала и к внешним стенкам корпуса будущего изделия 6 по всей глубине целевого изделия.

Гофрообразующие ножи имеют ширину гофрируемого материала (ширину будущего гофропакета) за вычетом ширины крайних направляющих прорезей. Оба гофрообразующих ножа 5 зеркальны по своему исполнению.

Корпус будущего изделия 6, его часть, имеет нижнее основание, две боковые стенки корпуса и не имеет верхней его части. Данный корпус, т.н. его заготовка, располагается на подвижном основании, которое имеет возможность опускаться вниз вместе с корпусом по мере формирования гофропакета. Возможно иное конструктивное исполнение, когда заготовка корпуса изделия неподвижна, а сам, весь гофрообразующийся узел (направляющие ролики укладывающего узла вместе гофрообразующими ножами - 5, 3) движется вверх по мере образование гофропакета.

Подаваемый материал проходит между роликами укладывающего узла 3 и находится в одном из крайних положений относительно корпуса. Первый слой материала укладывается на нижнюю часть корпуса изделия по всей его длине и плоскости. Первый гофрообразующий нож подается внутрь корпуса будущего гофропакета на требуемую глубину поверх базового слоя гофрируемого материала, плотно прижимая его к нижней части корпуса. В направляющие щели ножа 2, 4 вносяться заранее подготовленные сепараторы, в виде полосок, по всей длине (глубине) будущего гофропакета. Толщина сепараторов должна быть немного больше толщины ножа, а их ширина немного уже направляющей щели.

После внесения сепараторов, укладывающий узел 3 перемещает внатяг материал поверх ножа 5 с сепараторами создавая слой гофры, обеспечивая необходимый и достаточный прижим материала. Таким образом образуется первый слой гофры.

Второй нож 5 перемещается на требуемую глубину поверх первого слоя гофры. В направляющие щели ножа 2, 5, также, укладываются сепараторы. После внесения сепараторов, укладывающий роликовый узел 3 перемещает внатяг материал поверх второго ножа 5 с сепараторами в обратную сторону создавая новый слой гофры. Первый нож 5 извлекается из гофроструктуры и вновь помещается поверх крайнего, верхнего, слоя материала на требуемую глубину для следующей итерации.

Благодаря тому, что толщина сепараторов немного больше толщины ножа, а ширина сепараторов немного меньше направляющей щели ножа, а роликовый узел 3 прижимает слой гофрируемого материала внатяг с необходимым и достаточным усилием, нож 5 извлекается из структуры свободно, а силы трения контакта сепараторов с материалом достаточно для сохранения их положения стабильно фиксированным.

Данная операция повторяется, и таким образом образуется стабильная гофроструктура сразу внутри корпуса будущего изделия.

По достижении гофропакета верха корпуса изделия, крайний слой материала накрывается крышкой корпуса с необходимым и достаточным прижимным усилием и фиксируется на изделии. Таким образом, образуется стабильная, надежно зафиксированная гофрированная структура с заранее заданными параметрами, уже упакованная в корпус.

При внесении сепараторов различной толщины на каждый слой, равно как меняя глубину положения ножа при каждой итерации, можно создавать гофрированные структуры практически любой конфигурации и геометрии.

Способ гофрирования, то есть создания гофрированной структуры состоит из этапов настройки оборудования, подачи и обработки материала, синхронизации движений, формирования структуры с использованием сепараторов, и финальной стабилизации и проверки готового изделия.

Этап 1. Подготовка оборудования и материалов

Оборудование включает гофрообразующие ножи, оснащенные специальными направляющими прорезями, которые проходят по всей длине ножа с необходимым интервалом. Прорези предназначены для вставки сепараторов на всю глубину целевого гофропакета. Конфигурирование направляющей роликовой пары. Направляющая роликовая пара настраивается для подачи материала и синхронизируется с движением гофрообразующих ножей.

Этап 2. Подача материала

Гофрируемый материал загружается в начальную позицию и проходит через направляющую роликовую пару.

Этап 3. Согласованное движение ножей и направляющей пары

Активация движения гофрообразующих ножей. Ножи начинают двигаться поочередно навстречу друг другу в одной плоскости. Синхронизированное движение направляющей пары. Направляющая роликовая пара движется согласовано с ножами, поочередно перемещаясь навстречу им в одну и другую сторону.

Этап 4. Формирование гофрированной структуры

Вставка сепараторов. В процессе движения ножей, в направляющие прорези вставляются заранее подготовленные сепараторы. Сепараторы изготовлены из материала нужной геометрии и располагаются с требуемым интервалом. Согласованное движение ножей и направляющей роликовой пары формирует гофрированную структуру, при этом сепараторы распределяются между слоями материала при каждой итерации.

Этап 5. Завершение формирования и стабилизация

Формирование финального слоя гофры. Процесс продолжается до достижения необходимой высоты гофропакета. Фиксация крайних сепараторов. Крайние сепараторы плотно прилегают к каждому слою гофрируемого материала и к внешним стенкам корпуса будущего изделия, изолируя внутреннюю и внешнюю части гофропакета.

Этап 6. Завершение процесса и проверка

Извлечение готового гофропакета. Сформированный гофропакет извлекается из оборудования. Гофропакет проверяется на соответствие заданным параметрам, включая стабильность и шаг гофрирования. Готовый гофропакет подготавливается для последующей обработки или интеграции в конечное изделие.

Особенности способа заключается в том, что сепараторы изготовлены в виде полосок из требуемого материала и геометрии, что позволяет создавать гофроструктуры любой формы. Шаг гофрирования определяется толщиной и количеством сепараторов, а также интервалом между ними.

Также при реализации способа происходит изоляция среды. Крайние сепараторы обеспечивают полную изоляцию внутренней и внешней части гофропакета, предотвращая проникновение нежелательной среды, например воздуха.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1. Общий вид оборудования для реализации способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА | 1992 |

|

RU2008226C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ МАТЕРИАЛОВ | 2002 |

|

RU2237577C2 |

| Устройство для гофрирования полотна | 1979 |

|

SU787534A1 |

| Линия по производству гофрированной панели контейнера, способ изготовления гофрированной панели контейнера и панель, выполненная в соответствии с данным способом | 2022 |

|

RU2780093C1 |

| Устройство для гофрирования ленты | 1972 |

|

SU509327A2 |

| Линия для непрерывного формования профильных изделий из листовой заготовки | 2021 |

|

RU2782195C1 |

| Механизм гофрирования | 1989 |

|

SU1784491A1 |

| Слоистая панель и установка для ее непрерывного изготовления | 1990 |

|

SU1719244A1 |

| Устройство для гофрирования материала | 1985 |

|

SU1341047A1 |

| Способ продольного гофрирования бумажного полотна | 1985 |

|

SU1260250A2 |

Изобретение относится к способу гофрирования. Техническим результатом является исключение из процесса герметизации корпуса фильтра по всей плоскости гофропакета, что позволяет уменьшить вес готового изделия, а также реализуется возможность использования в производстве рулонных остатков фильтровального материала. Технический результат достигается способом гофрирования в котором гофрированная структура создается благодаря согласованному движению гофрообразующих ножей поочередно навстречу друг другу в одной плоскости, и связанной между собой направляющей роликовой пары, через которую проходит гофрируемый материал, которая согласовано движется навстречу гофрообразующим ножам в одну и другую сторону поочередно, с образованием гофрированной структуры. При этом гофрообразующие ножи имеют направляющие прорези по всей ширине ножа, и проходящие на всю длину ножа, глубину целевого изделия, куда вкладываются сепараторы, изготовленные в виде полосок, непосредственно в процессе формирования гофрированной структуры, при каждой итерации создания нового слоя гофры. Причем гофрообразующие ножи движутся и формируют гофру непосредственно внутри заготовки корпуса будущего изделия, где крайние сепараторы имеют такую форму, что они плотно прилегают к каждому слою гофрируемого материала и к внешним стенкам корпуса будущего изделия по всей глубине целевого изделия. 1 ил.

Способ гофрирования, где гофрированная структура создается благодаря согласованному движению гофрообразующих ножей поочередно навстречу друг другу в одной плоскости, и связанной между собой направляющей роликовой пары, через которую проходит гофрируемый материал, которая согласовано движется навстречу гофрообразующим ножам в одну и другую сторону поочередно, где в результате описанных действий образуется гофрированная структура, отличающийся тем, что гофрообразующие ножи имеют направляющие прорези по всей ширине ножа, и проходящие на всю длину ножа, глубину целевого изделия, куда вкладываются сепараторы, изготовленные в виде полосок, непосредственно в процессе формирования гофрированной структуры, при каждой итерации создания нового слоя гофры, причем гофрообразующие ножи движутся и формируют гофру непосредственно внутри заготовки корпуса будущего изделия, где крайние сепараторы имеют такую форму, что они плотно прилегают к каждому слою гофрируемого материала и к внешним стенкам корпуса будущего изделия по всей глубине целевого изделия.

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА | 1992 |

|

RU2008226C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ФИЛЬТРОВ | 1991 |

|

RU2069153C1 |

| Устройство для гофрирования рулонного материала | 1987 |

|

SU1440742A1 |

| CN 218749661 U, 28.03.2023 | |||

| JP 3085970 B2, 11.09.2000. | |||

Авторы

Даты

2025-06-06—Публикация

2024-08-01—Подача