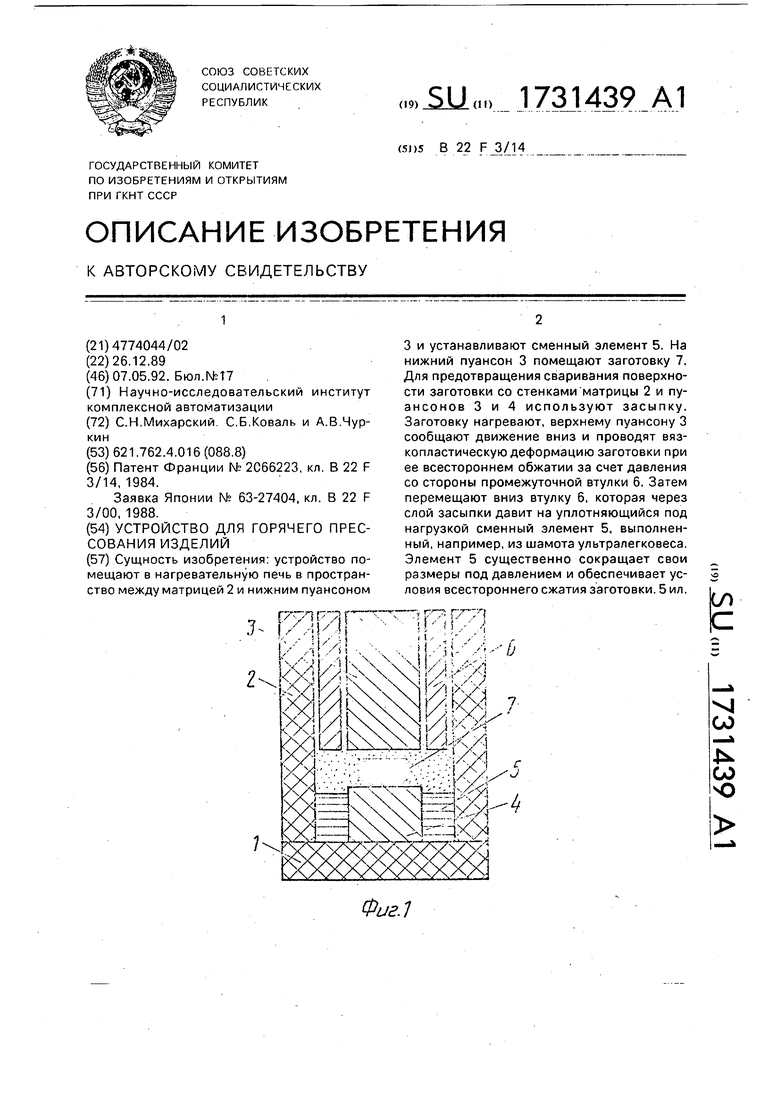

Фиг.1

Изобретение относится к порошковой металлургии, в частности к устройствам для высокотемпературного изготовления заготовок или изделий из керамики методом горячего прессования,

Известно устройство для горячего прессования, содержащее туннельную печьи несколько подвижных блоков прессования, расположенных в канале печи. Блок прессования установлен на подвижной тележке. Усилие прессования передается на ферри- товую заготовку снизу через систему плунжеров и нижний пуансон пресс-формы.

Блок прессования, установленный на подставке, содержит пресс-форму и тепловой экран для выравнивания температурного поля в пресс-форме.

Недостатком устройства является невозможность осуществления вязкоп- ластической деформации в процессе изготовления горячепрессованных изделий, что оказывает существенное влияние на получение ферритового материала высокого качества.

Известно также устройство для горячего прессования, содержащее матрицу, верхний и нижний пуансоны с толкателями, нагревательную печь для штампа с помещенным в ней образцом.

Недостатком этого устройства является получение изделий низкого качества, так как устройством невозможно выполнить вязкопластическую деформацию заготовок с последующим прессованием в условиях всестороннего обжатия с однородной структурой, а следовательно более высокими параметрами.

Цель изобретения повышение качества изделия за счет достижения однородности структуры и свойств.

Поставленная цель достигается тем, что устройство снабжено дополнительным пуансоном, выполненным в виде втулки, размещенной между матрицей и верхним пуансоном, а также сменным элементом размещенным между нижним пуансоном и матрицей и выполненным из химически инертного, уплотняющегося под нагрузкой материала.

Включение в конструкцию сменного элемента из химически инертного, уплотняющегося под нагрузкой материала, и дополнительного пуансона, выполненного в виде втулки, их размещение позволяют проводить двустадийный процесс высокотемпературного деформирования заготовки.

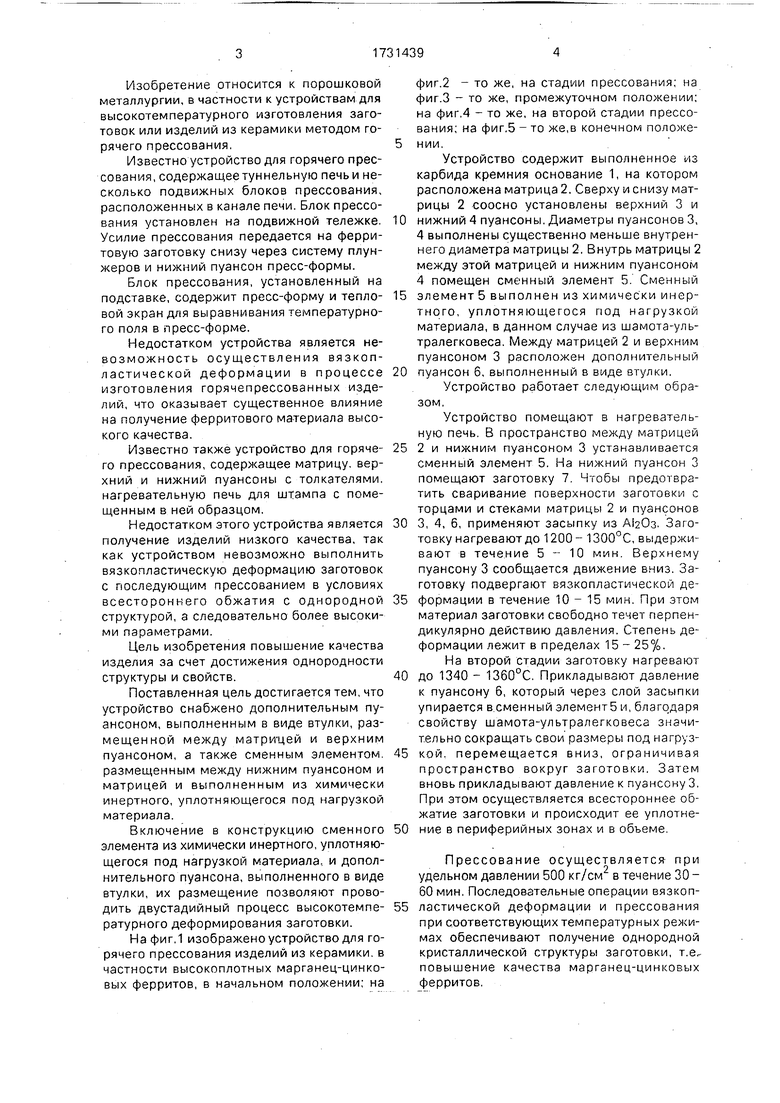

На фиг,1 изображено устройство для горячего прессования изделий из керамики в частности высокоплотных марганец-цинковых ферритов, в начальном положении; на

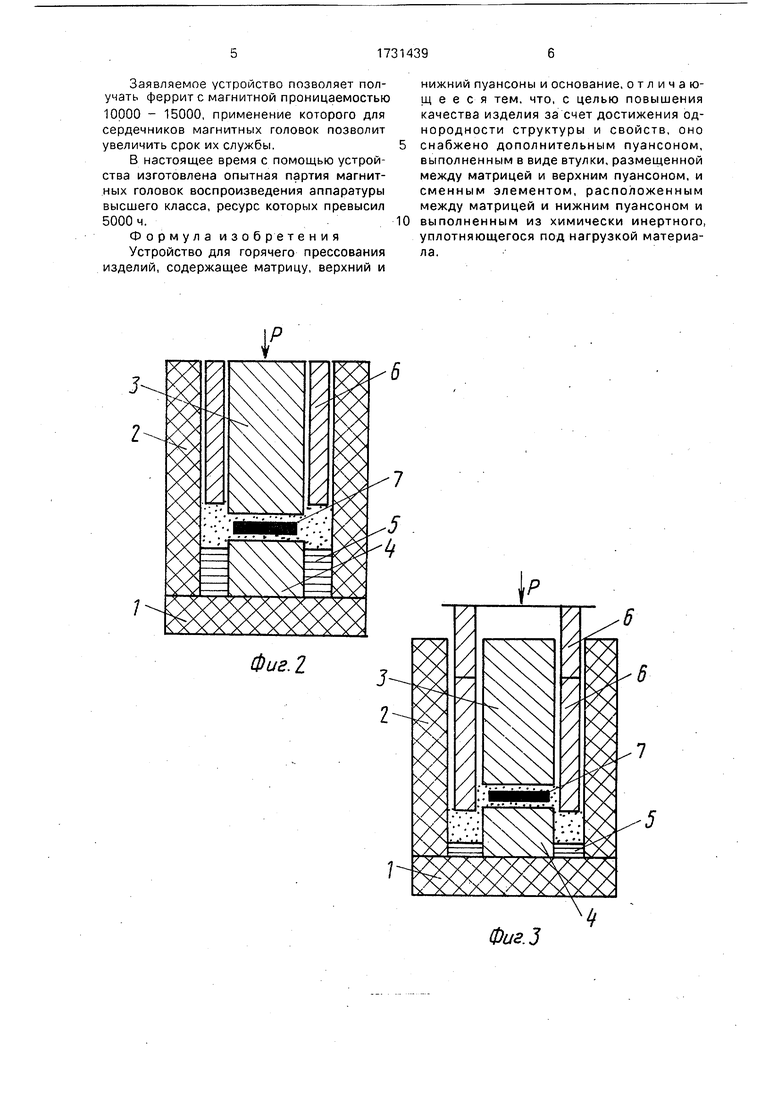

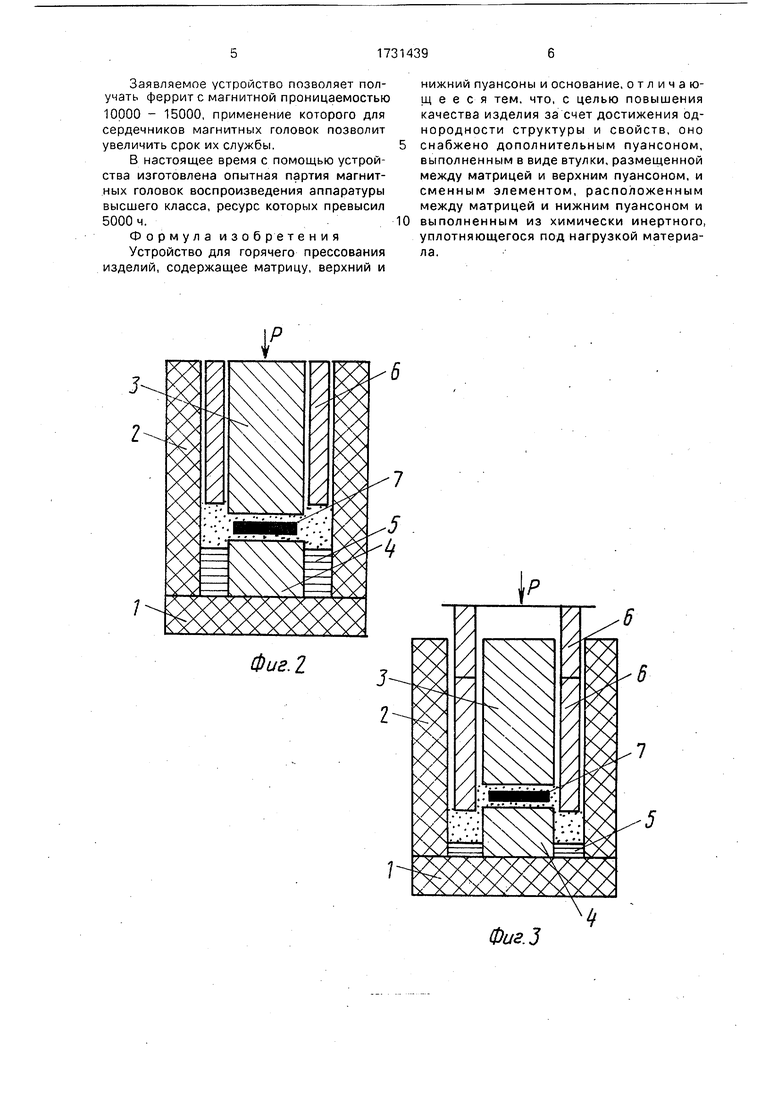

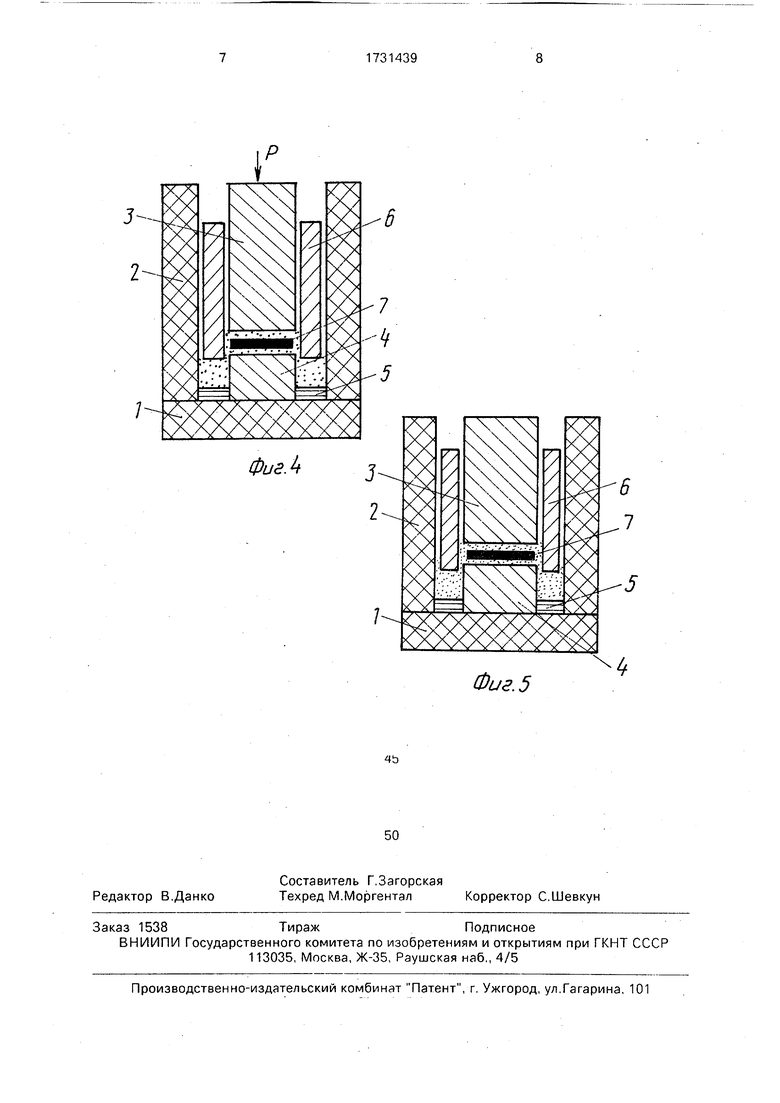

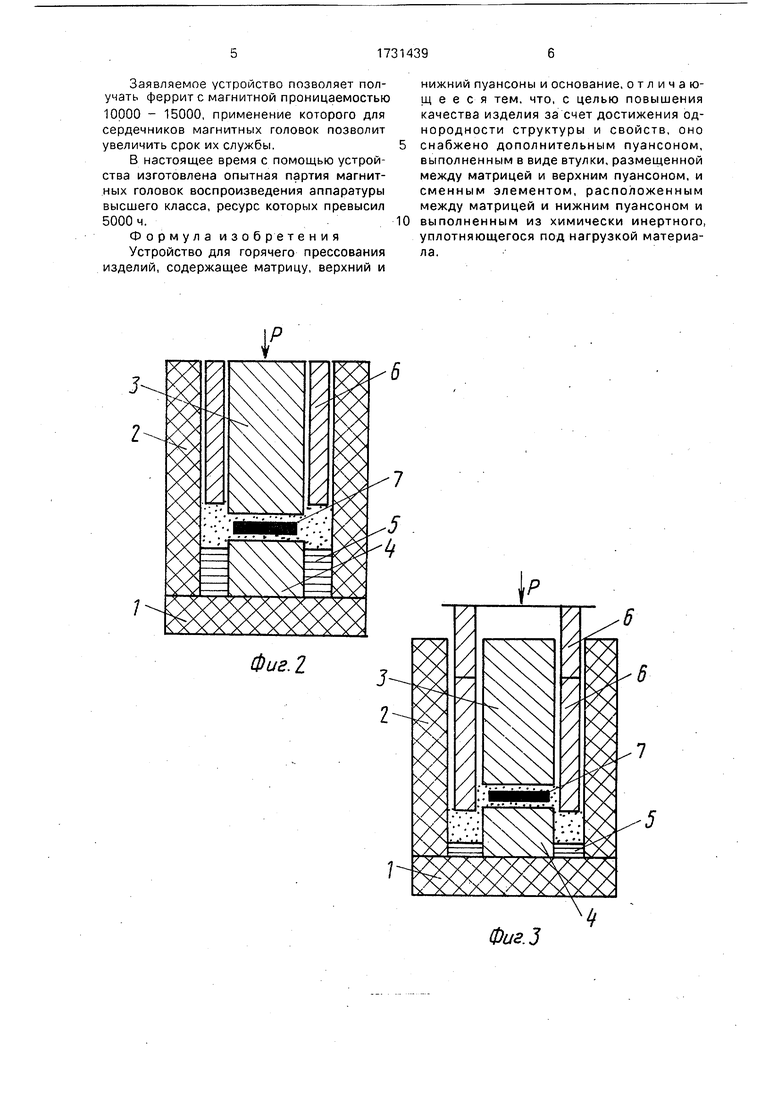

фиг.2 - то же, на стадии прессования; на фиг.З - то же, промежуточном положении; на фиг.4 - то же, на второй стадии прессования; на фиг.5 - то же,в конечном положении.

Устройство содержит выполненное из карбида кремния основание 1, на котором расположена матрица 2. Сверху и снизу матрицы 2 соосно установлены верхний 3 и

нижний 4 пуансоны. Диаметры пуансонов 3, 4 выполнены существенно меньше внутреннего диаметра матрицы 2. Внутрь матрицы 2 между этой матрицей и нижним пуансоном 4 помещен сменный элемент 5 Сменный

элемент 5 выполнен из химически инертного, уплотняющегося под нагрузкой материала, в данном случае из шамота-ультралегковеса. Между матрицей 2 и верхним пуансоном 3 расположен дополнительный

пуансон 6, выполненный в виде втулки.

Устройство работает следующим образом.

Устройство помещают в нагревательную печь. В пространство между матрицей

2 и нижним пуансоном 3 устанавливается сменный элемент 5. На нижний пуансон 3 помещают заготовку 7 Чтобы предотвратить сваривание поверхности заготовки с торцами и стеками матрицы 2 и пуансонов

3, 4, 6, применяют засыпку из . Заготовку нагревают до 1200- 1300°С, выдерживают в течение 5-10 мин Верхнему пуансону 3 сообщается движение вниз. Заготовку подвергают вязкопластической деформации в течение 10 - 15 мин. При этом материал заготовки свободно течет перпендикулярно действию давления. Степень деформации лежит в пределах 15-25%,

На второй стадии заготовку нагревают

до 1340 - 1360°С. Прикладывают давление к пуансону 6, который через слой засыпки упирается в сменный элементб и, благодаря свойству шамота-ультралегковеса значительно сокращать свои размеры под нагр зкой. перемещается вниз, ограничивая пространство вокруг заготовки. Затем вновь прикладывают давление к пуансону 3. При этом осуществляется всестороннее обжатие заготовки и происходит ее уплотнение в периферийных зонах и в объеме

Прессование осуществляется при удельном давлении 500 кг/см2 в течение 30 - 60 мин. Последовательные операции вязкоп- ластической деформации и прессования при соответствующих температурных режимах обеспечивают получение однородной кристаллической структуры заготовки, т.е- повышение качества марганец-цинковых ферритов.

Заявляемое устройство позволяет получать феррите магнитной проницаемостью 10000 - 15000, применение которого для сердечников магнитных головок позволит увеличить срок их службы.

В настоящее время с помощью устройства изготовлена опытная партия магнитных головок воспроизведения аппаратуры высшего класса, ресурс которых превысил 5000 ч.

Формула изобретения

Устройство для горячего прессования изделий, содержащее матрицу, верхний и

0

нижний пуансоны и основание, отличающееся тем. что, с целью повышения качества изделия за счет достижения однородности структуры и свойств, оно снабжено дополнительным пуансоном, выполненным в виде втулки, размещенной между матрицей и верхним пуансоном, и сменным элементом, расположенным между матрицей и нижним пуансоном и выполненным из химически инертного, уплотняющегося под нагрузкой материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ И ГОТОВЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 1999 |

|

RU2154548C1 |

| Способ получения марганец-цинкового феррита | 1986 |

|

SU1355354A1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| СПОСОБ НЕМОНОТОННОГО ДЕФОРМИРОВАНИЯ АНИЗОТРОПНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2021 |

|

RU2781869C1 |

| СПОСОБ ПРЕССОВАНИЯ ШТАБИКОВ ИЗ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И ПРЕСС-ФОРМА ДЛЯ ИХ ПРЕССОВАНИЯ | 2007 |

|

RU2381870C2 |

| Контейнер для горячего уплотнения порошков тугоплавких металлов | 1980 |

|

SU865532A1 |

| УСТРОЙСТВО ДЛЯ НАПРЕССОВЫВАНИЯ ПОРОШКА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ВТУЛОК | 1995 |

|

RU2102188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2121904C1 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

Сущность изобретения устройство помещают в нагревательную печь в пространство между матрицей 2 и нижним пуансоном 3 и устанавливают сменный элемент 5. На нижний пуансон 3 помещают заготовку 7. Для предотвращения сваривания поверхности заготовки со стенками матрицы 2 и пуансонов 3 и 4 используют засыпку. Заготовку нагревают, верхнему пуансону 3 сообщают движение вниз и проводят вяз- копластическую деформацию заготовки при ее всестороннем обжатии за счет давления со стороны промежуточной втулки 6. Затем перемещают вниз втулку 6, которая через слой засыпки давит на уплотняющийся под нагрузкой сменный элемент 5, выполненный, например, из шамота ультралегковеса. Элемент 5 существенно сокращает свои размеры под давлением и обеспечивает условия всестороннего сжатия заготовки. 5 ил.

Фиг.З

Фиг. 5

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-07—Публикация

1989-12-26—Подача